材料掺量对不同龄期碱激发粉煤灰混凝土抗压强度的分析

邵善庆 龚爱民 王冉 罗加辉 雍康 黄逸尔 金镯

摘要:为提高碱激发粉煤灰混凝土的工程实际应用,基于不同碱激发剂(生石灰粉)掺量(5%、8%、10%)和不同粉煤灰掺量(10%、15%、25%)的碱激发粉煤灰混凝土,对不同龄期(7、28、56 d)的碱激发粉煤灰混凝土抗压强度变化规律进行研究。结果表明,在生石灰粉掺量不变的条件下,随着粉煤灰掺量的增加,碱激发粉煤灰混凝土的7 d抗压强度呈逐渐下降的趋势;在28 d和56 d龄期时,粉煤灰掺量为15%时碱激发粉煤灰抗压强度达到最大。在粉煤灰掺量不变的条件下,当生石灰粉掺量从5%增加到8%时,各龄期的碱激发粉煤灰混凝土抗压强度均增加;当生石灰粉掺量从8%增加到10%时,各龄期的碱激发粉煤灰混凝土抗压强度均降低。

关键词:材料掺量;龄期;碱激发;生石灰粉;粉煤灰;混凝土;抗压强度

中图分类号:TU528.1 文献标识码:A

文章编号:0439-8114(2024)06-0204-03

DOI:10.14088/j.cnki.issn0439-8114.2024.06.033 开放科学(资源服务)标识码(OSID):

Analysis of the effect of material dosages on the compressive strength of alkali activated fly ash concrete at different ages

SHAO Shan-qing, GONG Ai-min, WANG Ran, LUO Jia-hui, YONG Kang, HUANG Yi-er, JIN Zhuo

(College of Water Conservancy, Yunnan Agricultural University, Kunming 650201,China)

Abstract: In order to improve the practical application of alkali-activated fly ash concrete in engineering, the variation law of compressive strength of alkali activated fly ash concrete at different ages(7、28、56 d) was studied based on different dosages of alkali activator (quicklime powder)(5%、8%、10%) and fly ash(10%、15%、25%). The results showed that under the condition of constant content of quicklime powder, the 7-day compressive strength of alkali-activated fly ash concrete gradually decreased with the increase of fly ash content;at the ages of 28 and 56 days, the compressive strength of alkali-activated fly ash reached its maximum when the fly ash content was 15%. Under the condition of constant fly ash content, when the content of quicklime powder increased from 5% to 8%, the compressive strength of alkali-activated fly ash concrete at all ages increased;when the content of quicklime powder increased from 8% to 10%, the compressive strength of alkali activated fly ash concrete at all ages decreased.

Key words: material dosages; age; alkali activation; quicklime powder; fly ash; concrete; compressive strength

中国发电主要依靠火力发电,粉煤灰作为火力发电的主要附属产物会严重影响生态环境[1],这与中国的绿色生态发展观念不符。粉煤灰主要成分为三氧化二铝、二氧化硅、氧化钙等[2],同时粉煤灰又是一种资源,可应用于农业、建筑、化工等领域[3]。早在20世纪初期,国外一些建筑工程就开始将粉煤灰作为辅助胶凝材料应用于实际工程。粉煤灰为1~50 μm的实心或空心玻璃微球,粉煤灰内部的活性氧化硅和活性氧化铝被玻璃态外壳锁起来,并且其外部的玻璃态结构不易分解[4],需借助一定的激发手段释放内部的活性物质。目前激发粉煤灰活性的主要方法有物理激发、化学激发(碱激发、盐激发、酸激发),物理激发的程度有限且经济成本较大,易受粉煤灰掺量的影响,化学激发则会引入侵蚀离子,结合激发效果和经济环保,碱激发是目前较适合的激发手段。

目前国内外学者对激发粉煤灰活性进行了大量研究。郑娟荣等[5]研究了碱激发粉煤灰混凝土在干湿条件下的体积变化,结果表明,碱激发粉煤灰混凝土有着优良的抗侵蚀性和干缩小特点。刘宝举等[6]研究了碱激发粉煤灰混凝土的各种力学性能,结果表明,随着粉煤灰掺量的增加强度呈下降趋势,而碱激发剂的加入使得强度提高。钱文勋等[7]则更加系统地研究了复合型碱激发剂,对24种存在具有激发活性可能性的样品通过单组分比选、双组分配对和正交化的方法进行研究,得到了3种激发剂配比。高丽敏[8]研究了在蒸气养护及水玻璃、氢氧化钠作用下粉煤灰、增钙粉煤灰强度的变化规律,结果表明,氢氧化钠对粉煤灰的激发效果比水玻璃的激发效果好,水玻璃掺量为10%时强度达到最大,同时随着养护温度的提高和养护时间的增加,碱激发粉煤灰混凝土的强度也在增加。而勾煜[9]更加深入研究了蒸养温度和粉煤灰对混凝土强度的影响,结果表明,随着蒸养温度的提高,混凝土的早期强度出现下降的趋势。

综上所述,目前针对普通条件下碱激发粉煤灰混凝土各时期抗压强度的研究相对较少,特别对掺生石灰粉激发剂粉煤灰混凝土的研究并不多。碱激发粉煤灰混凝土在一定意义上保护了生态环境,研究碱激发粉煤灰混凝土各阶段的抗压强度对于工程应用具有重要的意义。因此,本研究基于不同碱激发剂(生石灰粉)掺量(5%、8%、10%)和不同粉煤灰掺量(10%、15%、25%)的碱激发粉煤灰混凝土,对不同龄期(7、28、56 d)试件的抗压强度变化规律进行研究。

1 材料与方法

1.1 胶凝材料

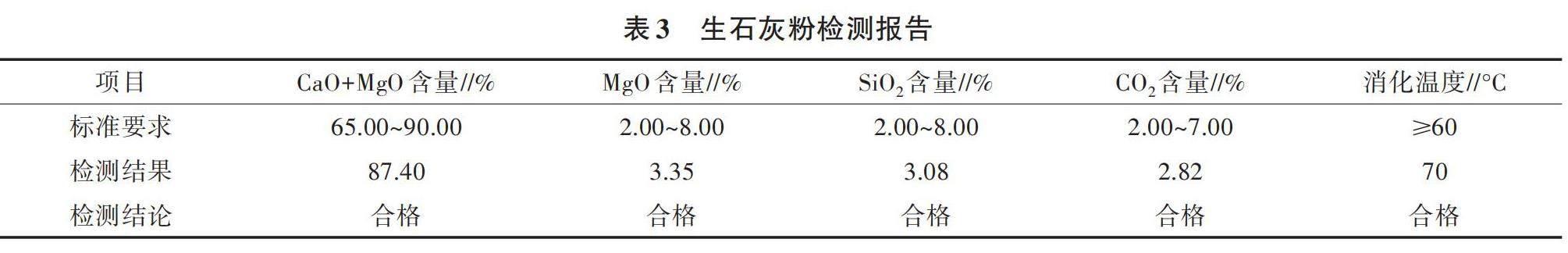

采用昆明市生产的石林牌P·O 42.5级水泥,其物理性能及指标如表1所示,采用河津市龙江粉煤灰开发利用有限公司生产的Ⅰ级粉煤灰,检测报告如表2所示,碱激发剂采用安陆市木梓乡汤冲石灰厂生产的生石灰粉,检测报告如表3所示。

1.2 骨料

细骨料为细河砂,细度模数为1.94,表观密度为2 660 kg/m3,堆积密度为1 380 kg/m3,饱和面干吸水率为4.6%。

粗骨料采用粒径范围为5~20 mm连续级配的天然花岗岩碎石,表观密度为2 746 kg/m3,堆积密度为1 510 kg/m3,饱和面干吸水率为0.6%,具体性能如表4所示;试验所用拌和水为实验室自来水。

1.3 方法与配合比

1.3.1 方法 在普通养护环境和固定水胶比(0.5)条件下,通过添加不同粉煤灰掺量(10%、15%、25%)和生石灰粉掺量(5%、8%、10%)来研究碱激发粉煤灰混凝土不同龄期(7、28、56 d)抗压强度的变化规律。设计了9个试验组(F1至F9),其中生石灰粉掺量根据粉煤灰比例外掺。每个试验组制作9块尺寸为100 mm×100 mm×100 mm试件,严格按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》[10]操作,养护温度控制在(20±2)°C、养护湿度控制在95%,试件养护到7、28、56 d时,取出相应试块在WA-1000B型电液式万能试验机上测其抗压强度。

1.3.2 配合比 试件配合比如表5所示。

2 结果与分析

2.1 粉煤灰掺量对碱激发粉煤灰混凝土抗压强度的影响

抗压强度是检验混凝土宏观性能的主要指标。在生石灰粉掺量不变的条件下,研究粉煤灰掺量对碱激发粉煤灰混凝土抗压强度的影响。粉煤灰掺量通过取代一定胶凝材料来控制,分别在普通养护环境下养护7、28、56 d,根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》[10]测出碱激发粉煤灰混凝土抗压强度。

由图1可知,随着粉煤灰掺量的增加,碱激发粉煤灰混凝土的7 d抗压强度呈逐渐下降的趋势,其中当生石灰粉掺量为8%和10%的时候,随着粉煤灰掺量的增加,碱激发粉煤灰混凝土的7 d抗压强度下降速率较快,分别下降了15.3%和15.4%。在28 d和56 d龄期时,粉煤灰掺量为15%时抗压强度达到最大。在28 d和56 d龄期时,粉煤灰掺量从10%增加到15%时抗压强度增加的速度较缓慢,当粉煤灰掺量从15%增加到25%时抗压强度下降的较快。

初期大部分粉煤灰没有参加反应,究其原因是因为水解层存在于氢氧化钙薄膜与粉煤灰颗粒表面之间,氢氧化钙中的钙离子必须通过水解层才能与粉煤灰的活性氧化硅和活性氧化铝反应,这直接导致水化产物生成量减少,此时不会使强度有较大的增长。向粉煤灰中加入生石灰粉后会形成钙-硅体系,但是在普通养护条件下反应比较慢,这就直接导致了早期(7 d)碱激发粉煤灰混凝土抗压强度较低。随着养护时间的增加,钙-硅体系逐渐形成,生成了有效的结构并且结构更加致密,碱激发粉煤灰混凝土的强度开始增加,此时掺量为15%的粉煤灰形成的有效结构最多,而继续增加粉煤灰的掺量会使水化产物的生成比例降低,从而使得强度降低。

2.2 生石灰粉掺量对碱激发粉煤灰混凝土抗压强度的影响

在粉煤灰掺量不变的条件下,研究生石灰粉掺量对普通养护条件下不同龄期(7、28、56 d)碱激发粉煤灰混凝土抗压强度的影响,根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》[10]测出碱激发粉煤灰混凝土抗压强度。

由图2可知,当生石灰粉掺量为8%时,7、28、56 d龄期的碱激发粉煤灰混凝土抗压强度最大;当生石灰粉掺量从5%增加到8%时,28、56 d龄期的碱激发粉煤灰混凝土抗压强度增加的较快,7 d龄期的碱激发粉煤灰混凝土抗压强度增加的较慢;但生石灰粉掺量从8%增加到10%时,各龄期的碱激发粉煤灰混凝土抗压强度均降低,其中28、56 d的抗压强度下降的较快。过多的生石灰粉会引起体积安定性不良,从而导致碱激发粉煤灰混凝土的强度降低。综上所述,生石灰粉的最佳掺量为8%。

当生石灰粉掺量较低时,碱激发粉煤灰混凝土中钙离子含量较低,导致水化反应过程较慢,水化产物生成量较少。当碱激发粉煤灰混凝土中钙离子含量过多时会影响其体积安定性,从而导致强度降低。

3 小结

在生石灰粉掺量不变的条件下,随着粉煤灰掺量的增加,碱激发粉煤灰混凝土的7 d抗压强度呈逐渐下降的趋势;在28 d和56 d龄期时,粉煤灰掺量为15%时碱激发粉煤灰抗压强度达到最大。在粉煤灰掺量不变的条件下,当生石灰粉掺量从5%增加到8%时,各龄期的碱激发粉煤灰混凝土抗压强度均增加;当生石灰粉掺量从8%增加到10%时,各龄期的碱激发粉煤灰混凝土抗压强度均降低。

参考文献:

[1] 马鹏传,李 兴,温振宇,等.粉煤灰的活性激发与机理研究进展[J].无机盐工业,2021,53(10):28-35.

[2] 徐 涛,兰海平,杨 超,等.粉煤灰物理化学性质对比分析研究[J].无机盐工业,2018,50(7):65-68.

[3] 张祥成,孟永彪.浅析中国粉煤灰的综合利用现状[J].无机盐工业,2020,52(2):1-5.

[4] 顾强康,李宜峰,李 宁.粉煤灰活性激发及应用[J].四川建筑科学研究院,2007,33(6):147-151.

[5] 郑娟荣,刘丽娜,谢灵霞.碱激发粉煤灰胶凝材料砂浆及混凝土的性能研究[J].混凝土,2009(5):77-79.

[6] 刘宝举,梁 慧,杨元霞.碱对水泥-粉煤灰体系中粉煤灰活性的激发作用[J].铁道科学与工程学报,2009,6(5):51-56.

[7] 钱文勋, 蔡跃波.复合型粉煤灰早期活性激发剂的研制[J].水利水运工程学报,2004,6(2):39-44.

[8] 高丽敏.碱激发粉煤灰胶凝材料性能研究[D].哈尔滨:哈尔滨工业大学,2007.

[9] 勾 煜.粉煤灰对蒸养混凝土抗压强度的影响[J].混凝土, 2021(7):86-89.

[10] GB/T 50081—2002,普通混凝土力学性能试验方法标准[S].