干法乙炔发生器改造后的优越性探究

惠媛媛

(中国石化长城能源化工(宁夏)有限公司,宁夏 银川 750000)

中国石化长城能源化工(宁夏)有限公司干法乙炔装置于2014年7月投产。装置运行两年后发现发生器的注水管、气相洗涤管、洗涤冷却塔、列管填料塔和后排渣泵管道极易结垢,管道堵塞严重,导致发生器无法长周期运行,需要不定期切换检修,极大地增加了劳动强度和检修成本[1]。随着近几年装置负荷的提高和下游装置的增量需求,必须从根本上解决影响长周期运行的瓶颈。因此自2016年7月开始对四台发生器进行了技术改造。改造后各管道的堵塞情况明显好转,设备运行周期延长,工艺可靠性提高,有利于装置负荷的稳定,为公司带来了较好的环境效益和经济效益。

1 发生系统的改造

干法乙炔发生是过量的水与电石在搅拌的作用下反应,产生的乙炔气从发生器顶部逃出,靠自压进入洗涤冷却塔进行除尘和冷却,气相管洗涤水通过排渣泵排入沉降池后,上清液再返回至发生器作为一路反应水与电石反应。在改造前由于洗涤水和返回的上清液固体含量均较高,极易造成管线结垢堵塞,导致发生器运行周期缩短,乙炔气收率降低,且存在一定的安全隐患。

1.1 发生器进料系统的改造

改造前:(1)发生器进料机位置高于进水口位置,细粉电石在下落过程中扬尘较大,大量悬浮电石渣及电石颗粒被乙炔气夹带进入洗涤除尘工序,洗涤水中固体含量为5%~8%,管道堵塞情况严重。(2)螺旋给料机尺寸为GX(300 mm×1 000 mm)。(3)电石自缓冲料仓垂直落入螺旋给料机,下料管为垂直状。(4)发生器的注水喷头喷射角度为60°。

改造后:(1)发生器进料机高度降低1.1m,进料位置低于进水位置,细粉电石在下落过程扬尘通过雾化的水起到降尘作用,降低了悬浮固体颗粒被乙炔气夹带进入气相管及洗涤塔的量,洗涤水中固体含量3%以下,管道堵塞现象明显降低[2]。(2)螺旋给料机尺寸为GX(300 mm×2 120 mm)。(3)拆除缓冲仓下落料管,根据现场进料机进料口位置配下料管。(4)发生器的注水喷头喷射角度为90°,喷水面可以完全覆盖落料面,降低扬尘影响。

1.2 气相洗涤水循环系统的改造[3]

改造前:(1)乙炔气相管洗涤水由排渣泵从洗涤塔底送至沉降池,沉淀后的上清液经气相洗涤泵打回气相管对粗乙炔气进行洗涤。沉降后的渣浆由沉降池底注水泵送至乙炔发生器,作为另一路反应水[4]。由于洗涤冷却塔设计离沉降池距离较远,气相洗涤管线及渣浆回用水管线较长,因此含有电石渣的回用水极易造成管线结垢堵塞,降低运行时间,检修过程中清洗工作费时费力,稳定生产极为不利。(2)洗涤塔排渣泵的流量为55 m3/h,扬程为30 m,扬程偏小,入口压力较小,无法冲洗掉粘结在管壁上和入口处的电石渣。

改造后:(1)气相洗涤水由外循环改为闭式循环,洗涤冷却水经排渣泵从塔底部直接返至气相管,另一路则返至发生器进行反应。气相洗涤水循环改造后渣浆水管线长度由平均150 m缩短到不足20 m,堵塞情况大大改善,清洗周期大幅度延长,单台发生器清洗时间由6天缩短为1天,洗涤塔填料、列管清洗周期由2个月延长至6~12个月。(2)更换了洗涤塔排渣泵的型号,流量为80 m3/h,扬程为60 m,扬程和入口压力均提高至以前的两倍,可以有力冲洗掉粘结在管壁上和入口处的电石渣。

1.3 洗涤冷却塔冷却段的改造

改造前:由于洗涤冷却塔的冷却段采用列管式换热,乙炔气走管程,原设计冷却列管通径较小(Φ25),乙炔气经洗涤后仍含有少量电石渣粉尘,经过2个月左右的运行必定会造成列管堵塞,影响换热效果和增加气相阻力。

改造后:将列管通径增加至Φ38,换热面积未变,气相温度并没有超过工艺指标(50 ℃),换热效果比较理想。

2 改造前后关键指标的变化

2017年8月31日发生器改造完成,正式投运。经过两周的试运行,各项关键指标都有明显的改善,实际运行效果明显提高[5]。

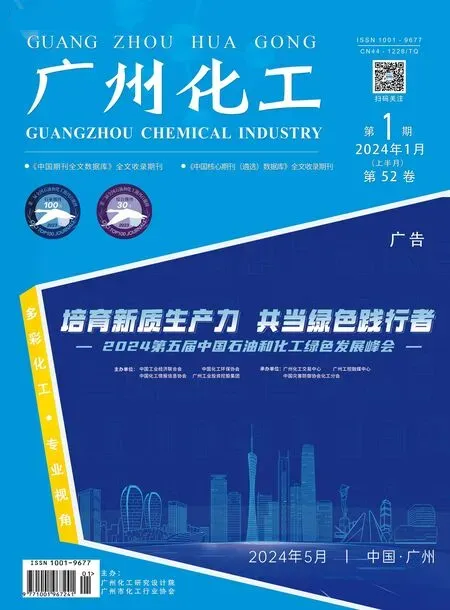

2.1 上清液流量的变化

改造前返回发生器的上清液日平均瞬时流量22.0~24.3 m3/h;改造后上清液日平均瞬时流量60.5~62.2 m3/h;上清液流量的增加对乙炔气中夹带的电石渣清洗效果显著,降低了发生器注水管、气相洗涤管、填料及列管堵塞的频次。

表1 改造后上清液日平均瞬时流量统计Table 1 Statistics of daily average instantaneous flow of supernatant after transformation

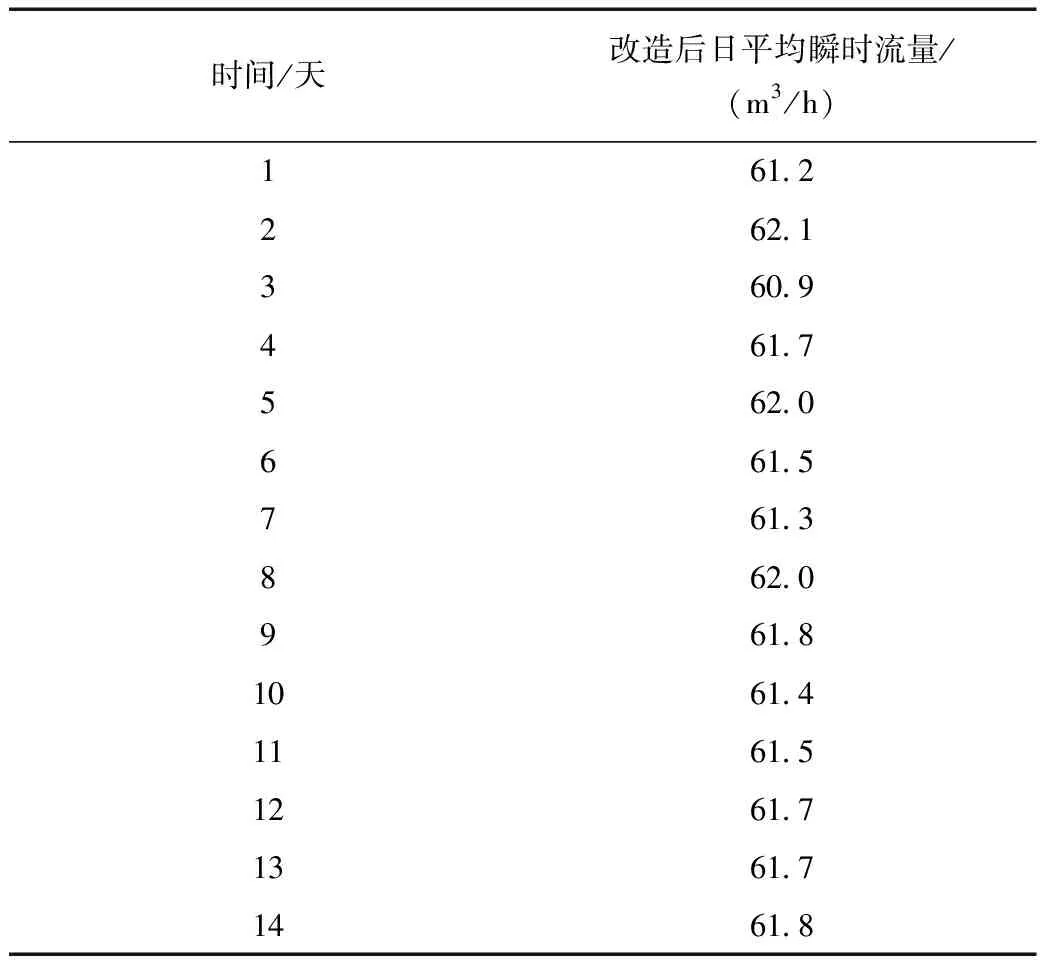

2.2 平均进料量及压力的变化

改造前的发生器平均进料量5.6 t,压力平均7.2 kPa;改造后平均进料量7.3 t,平均压力7.1 kPa,改造后发生器螺旋给料机进料量增大,但发生器内部压力基本维持不变,很好地提高了发生器的使用效率。

表2 改造后发生器平均进料量统计Table 2 Statistics of average feed quantity of generator after transformation

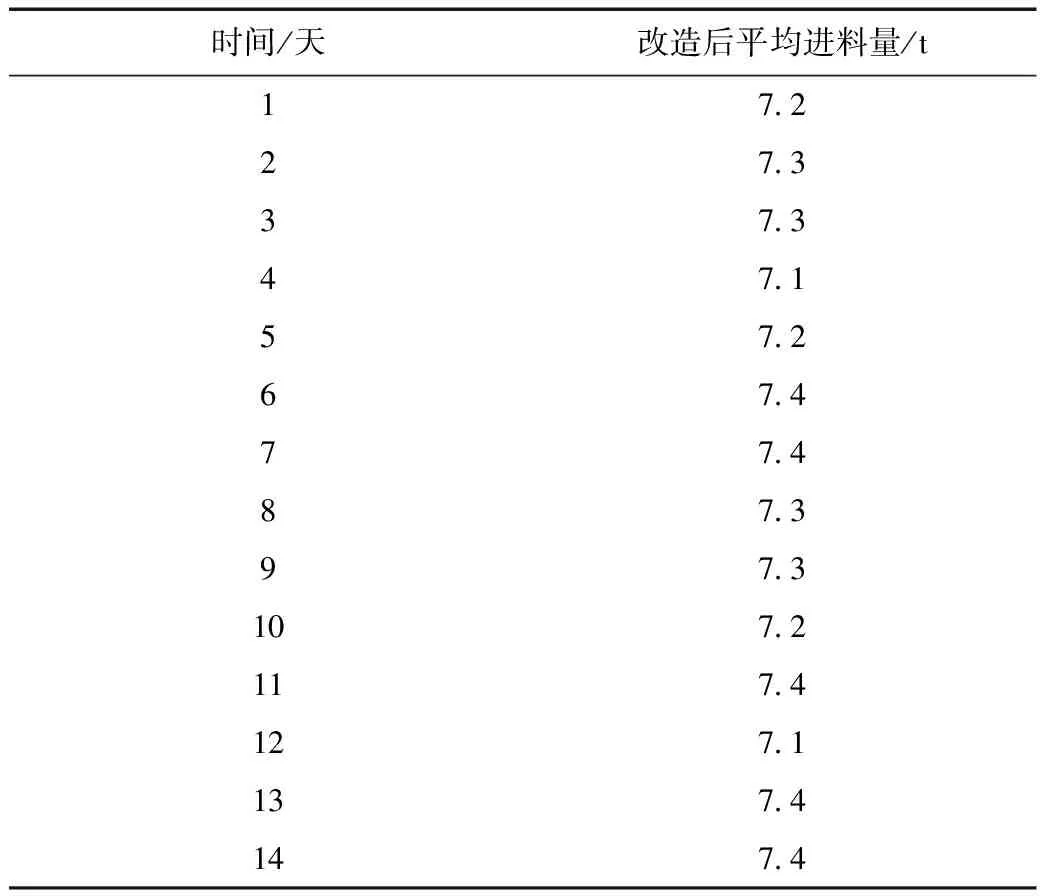

2.3 发生器注水压力的变化

改造前发生器的注水压力为0.3 MPa左右,改造后发生器注水压力为0.62~0.64 MPa。发生注水压力的增加使得发生注水喷头喷洒雾状水效果更好,降低发生器内部粉尘扩散面积,降尘效果好;同时,乙炔气中夹带的电石渣更少,减少了管道及填料堵塞的频率。

表3 改造后发生器注水压力统计Table 3 Statistics of water injection pressure of generator after reconstruction

2.4 发生器平均运行周期的变化

改造前发生器运行周期平均30天、管线清洗周期30天,改造后发生器运行周期大于60天、管线清洗周期大于60天。改造后发生器运行周期增长,清洗周期增长,降低了发生器的清洗维修费用,发生器的开车率增加。

图1 改造前后关键指标对比Fig.1 Comparison of key indicators before and after transformation

3 改造后效益情况

3.1 经济效益

3.1.1 检修成本效益

改造前,每台发生器和洗涤冷却塔及管线每次全套清洗费用约3.8万元,且每台2个月清洗一次,全年需要清洗6次,共14台发生器,每年清洗费用约319万元。发生器的所有连接管线每4个月清洗一次,全年清洗费用30万元。改造前每年清洗费用共计349万元。

改造后,洗涤冷却塔塔釜、喷头及洗涤泵进出口管线每3个月清洗一次,每次每台费用0.9万元,全年14台共计清洗费用50.4万元;洗涤冷却塔列管和填料每半年清洗一次,每次每台费用3.8万元,全年14台共计清洗费用106.4万元。改造后全年全部清洗费用共计156.8万元,较改造前节约192.2万元。

3.1.2 乙炔气收率提高效益

改造前,渣浆水需要排出系统外,溶解在渣浆水中的乙炔气[6]会因此损失,在80 ℃时,乙炔气溶解度为0.15 g/L,洗涤排渣泵排出渣浆水量为25 m3/h,因此14台发生器每小时排渣总量为350 m3,损失乙炔气为0.052 5 t/h。按照设计8 000 h计算,乙炔气损失为420 t,乙炔气成本约1.35万元/t,损失567万元。

改造后,渣浆水在系统内循环,乙炔气损失量较改造前减少90%,则可以节省乙炔气损失510万元。

3.2 生产长周期效益

改造前存在发生器管道、洗涤塔列管、填料、排渣泵的堵塞会影响长周期运行的弊端,且严重的堵塞有可能造成发生器跳停的风险。经过改造后,堵塞几率大大降低,为装置的长周期稳定运行带来了不可估量的效益。

3.3 环保和安全效益

由于发生器改为闭式循环系统,渣浆水不外排,乙炔气不再外溢,完全实现了渣浆水回收利用的经济性和安全性,大大提高了现场的环境效益和安全效益。

4 结 论

对乙炔装置发生器进料系统、气相洗涤水循环系统、洗涤冷却塔冷却段进行改造,改造后上清液日平均瞬时流量由22.0~24.3 m3/h升高到60.5~62.2 m3/h,平均进料量由5.6 t升高到7.3 t,压力由平均7.2 kPa下降到7.1 kPa,注水压力由0.3 MPa上升到0.62~0.64 MPa,发生器和管线运行周期翻一倍以上;改造后全年节约192.2万元,每年节省乙炔气损失510万元;该技术已在同行业多家企业进行了实践和应用,其改造后的优越性体现在了装置的工艺稳定性,长周期性,检维修成本的大幅降低以及环境和安全的效益方面,让干法乙炔工艺技术得到了进一步优化。