基于FMEA-FTA的汽车头道密封条粘贴失效分析

作者简介:侯双超(1990—),男,工程师,硕士学位,研究方向为车身机电系统设计和测试。

参考文献引用格式:

侯双超. 基于FMEA-FTA的汽車头道密封条粘贴失效分析[J]. 汽车工艺与材料, 2024(5): 35-42.

HOU S C. Degumming Analysis of Car Door Sealing Strip Based on FMEA-FTA[J]. Automobile Technology & Material, 2024(5): 35-42.

摘要:为了保证头道密封条在产品全生命周期内的粘贴可靠性,从零件设计、制造、装配等全流程入手,建立了头道密封条粘贴失效全流程故障树分析(FTA)模型,对头道粘贴存在的各种失效事件进行分析,并找到40个相应的底事件,利用底事件进行失效模式及影响分析(FMEA),评估各个脱胶失效模式的风险指数和行动优先级(AP),找到改进的高优先级2个,中优先级4个,并实施相关改进措施解决脱胶问题。

关键词:头道密封条 FTA FMEA 失效分析 脱胶

中图分类号:U463.8 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20220407

Degumming Analysis of Car Door Sealing Strip Based on FMEA-FTA

Hou Shuangchao

(SAIC VW Co., Ltd., Shanghai 201805)

Abstract: To ensure the adhesion reliability of door sealing strip in the whole life cycle of the product, the Failure Tree Analysis (FTA) model of door sealing strip degumming was established considering the whole process of part design, manufacturing, assembly etc., to analyze various failure events, and 40 corresponding bottom events were identified, which were used to conduct Failure Mode and Effect Analysis (FMEA), to evaluate risk index and Action Priority (AP) of each degumming mode. 2 high priorities and 4 medium priorities for improvement were identified that were implemented to solve degumming.

Key words: Door sealing strip, FTA, FMEA, Failure analysis, Degumming

1 前言

随着胶带粘贴技术的革新,越来越多的主机厂采用胶带粘贴来代替传统的机械卡扣连接。相对于卡扣结构,胶带粘贴有如下优势:无须在车身钣金上打孔,维持了材料的完整性,避免钣金锈蚀;避免焊接、螺栓连接造成的变形、凸起物等影响外观的问题;消除了过多结构配合带来的连接面缝隙,提高了整体品质。工业生产中,最常用的是压敏胶带,使用时无须溶剂或加热等预处理过程,只需要施加特定的力,足够的内聚力和弹性可获得足够的黏贴力,即可切割成任何形状。

头道密封条作为车门密封系统的核心零件,其粘贴精度和质量对车门密封性、高速风噪、开关舒适性、使用寿命、产品外观等汽车品质衡量指标有重要影响。设计要求主要有:防止进水、尽量减少灰尘进入、尽量降低风噪、符合开关门舒适性要求、良好的外观。对于如上设计要求,胶带结构明显优于卡扣结构。

尽管胶带粘贴有诸多优点,如何保证在产品全生命周期内粘贴的可靠性一直是一个挑战性课题。基于FMEA-FTA分析方法,首先建立头道密封条粘贴失效全流程故障树分析(Fault Tree Analysis, FTA)模型,对头道粘贴存在的各种失效事件进行定性分析,建立顶事件故障树,并找到相应的底事件;再利用底事件对各个相应失效模式的影响进行失效模式及影响分析(Failure Mode and Effect Analysis,FMEA)分析,评估各失效模式的严重度S(Severity)、发生度O(Occurrence)和探测度D(Detection)3个风险指数以及相应的行动优先级(Action Priority,AP),对各失效问题提供相应的解决方案,进而重点关注主要风险点,使得粘贴失效得到有效解决并稳定控制。

2 FMEA-FTA方法

FMEA作为一种自下而上的归纳分析法,需要运用专业知识进行风险识别,同时需要跨部门、跨公司的业务团队合作,还需要跨设计、生产、装配等阶段的设计失效模式及影响分析(Design Failure Mode and Effect Analysis,DFMEA)、过程失效模式及影响分析(Process Failure Mode and Effect Analysis,PFMEA)综合应用。无法进行多点分析失效,各失效模式之间无逻辑关联,当仅考虑某种失效模式相关的分析时,不合适直接套用FMEA。对于具体未知问题,很难直接展开FMEA分析。而自上而下的演绎式分析方法如鱼骨图、失效树、5why析方法、质量功能展开(Quality Function Deployment,QFD)、标杆对比法等,用于具体特定问题的分析和解决非常有效,但很难作为经验积累直接纳入公司的知识架构FMEA库。

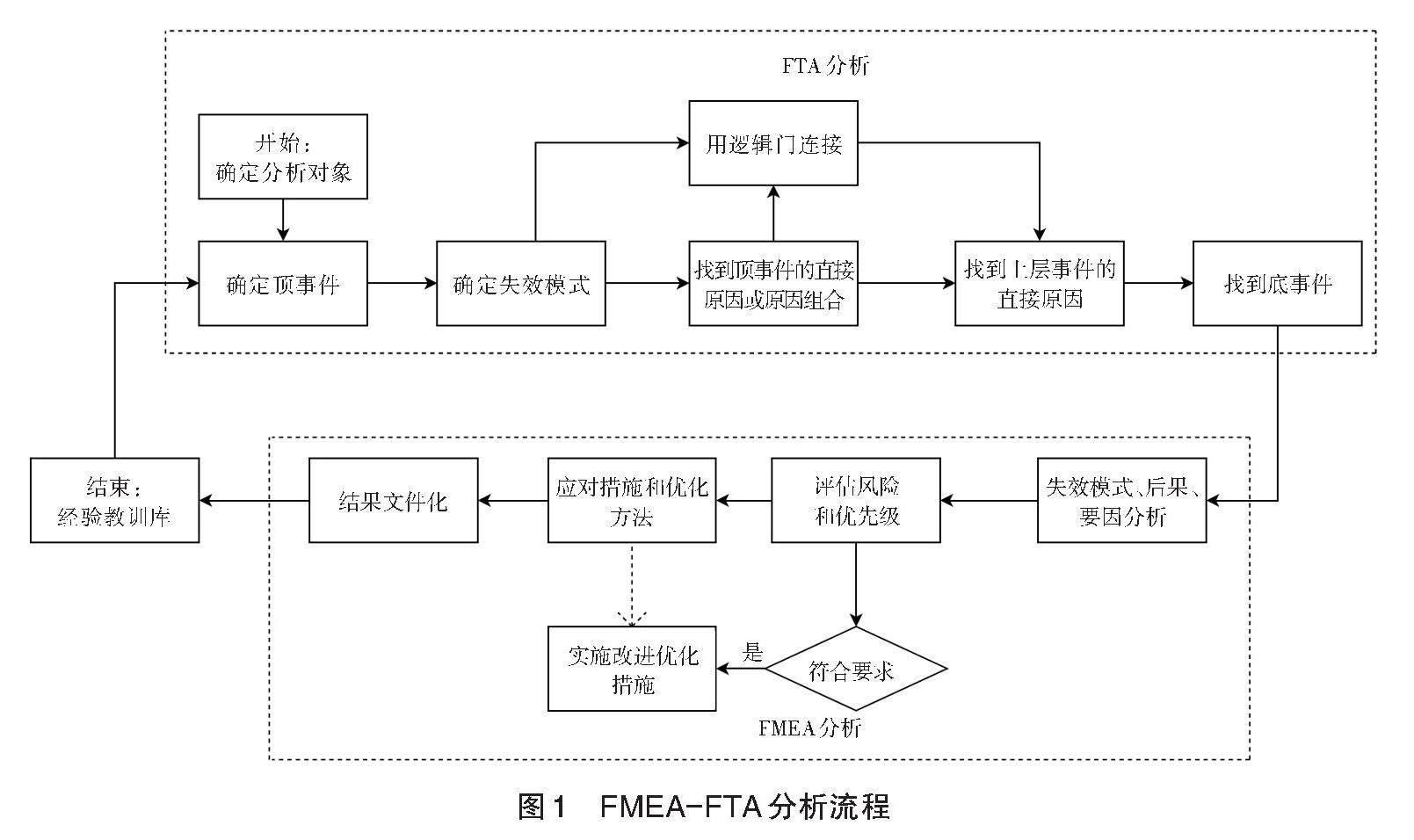

FMEA-FTA综合分析方法[1]是在FTA的基础上进行FMEA。首先以特定问题事件作为顶事件出发,自上而下创建故障分析树,包括确定失效模式,找到顶事件的直接原因或原因组合,并用逻辑门(与/或)连接,层层递进找到各层次事件的直接原因或原因组合,直至各个相关的底事件[2];然后通过FMEA对特定问题相关的底事件进行失效模式、影响和原因分析,评估每项的严重度、发生度和探测度以及AP优先级,并给出具体的优化方法和改进措施,结果文件化,并根据优先级实施相应的优化改进措施。相应的文档化FMEA纳入经验教训库在下次重复和类似失效发生时调用和更新,至此完成自下而上的闭环分析。包含特定失效的所有环节,很容易用于进一步的优化和改进跟踪。同时,纳入公司的知识架构FMEA库中,作为经验教训库的核心部分。具体流程如图1所示。

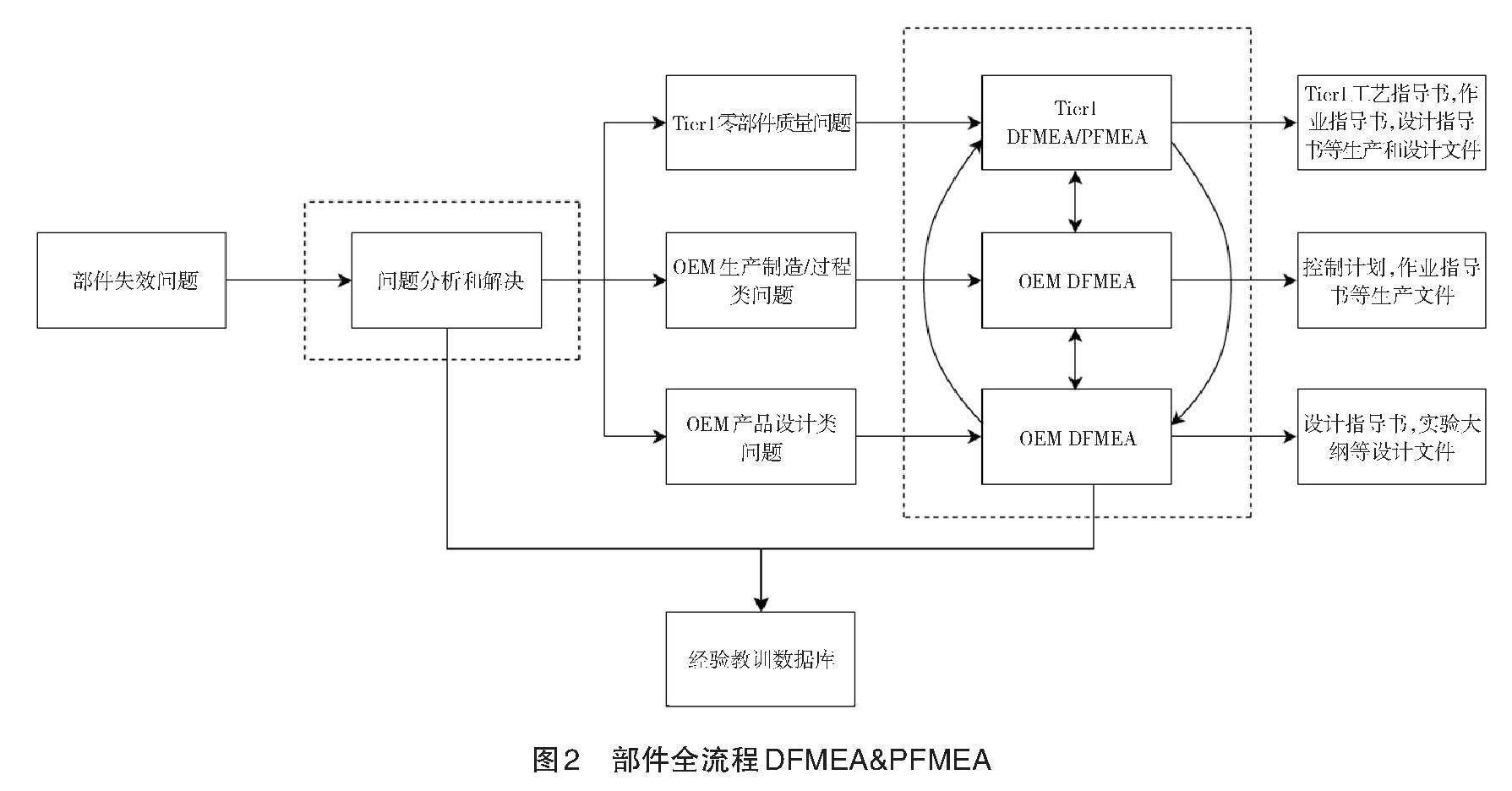

在汽车产品的开发过程中,零部件在整车工况下失效,需要从产品设计、制造和运输、安装和使用全流程分析失效发生的原因,不仅涉及整车制造商(Original Equipment Manufacturer, OEM)设计,还涉及到一级供应商(Tier1)零件设计和制造、OEM制造和装配[3]。整车DFMEA,安装PFMEA,零件DFMEA,制造、运输PFMEA分别由OEM设计部门、OEM制造部门、Tier1和其分供方设计和制造部分编制和使用,相互之间仅有限互通,甚至相互封闭,不利于特定零件涉及全流程的失效分析。使用FMEA-FTA方法,从故障树生成阶段就考虑到全流程的各个方面,形成相应的底事件。在FMEA形成阶段,实现针对特定失效事件的Tier1 DFMEA/PFMEA、OEM PFMEA、OEM DFMEA的互联互通(图2)。因为特定失效事件涉及到的失效原因和相关部门均强相关,信息互通有利于问题的快速响应和监督机制。失效的改进措施可以供相应负责部门编制和使用,整车厂(Original Equipment Manufacturer, OEM)DFMEA输出设计指导书和试验大纲等设计文件,OEM PFMEA输出控制计划、作业指导书等生产文件,Tier1 DFMEA/PFMEA 输出零件工艺指导书、作业指导书、设计指导书等生产和设计文件。针对失效问题的分析和解决形成完整的经验教训数据库,可以在整体系统层面给出合适的关注点和措施。

3 头道密封条失效FTA分析

3.1 故障樹的建立方法

故障树的建立步骤一般采用演绎法从顶事件开始由上往下循序渐进展开。通常把系统故障状态作为顶事件,然后找到系统故障和导致系统故障的因素间的逻辑关系,将这些关系用特定的逻辑符号表示出来。关系OR表示串联关系,任何一个因素都会导致故障;关系AND表示并联关系,所有因素同时失效才会导致故障[4]。对于复杂的故障树可以使用逻辑关系进行简化。故障树中各层事件均为由若干原因事件的组合引起的事件,底事件为无法再展开的事件。对于原因事件也可以进行拆分,将实际上可以继续展开,但因缺乏资料或再展开无意义的事件定义为不展开事件;对不是故障或缺陷,是正常发生,也不再展开的事件,定义为正常事件。由上而下逐层分解,直至底事件、不展开事件、正常事件等不能展开事件为止,这样就生成了一个完整的故障树。

3.2 故障树的建立

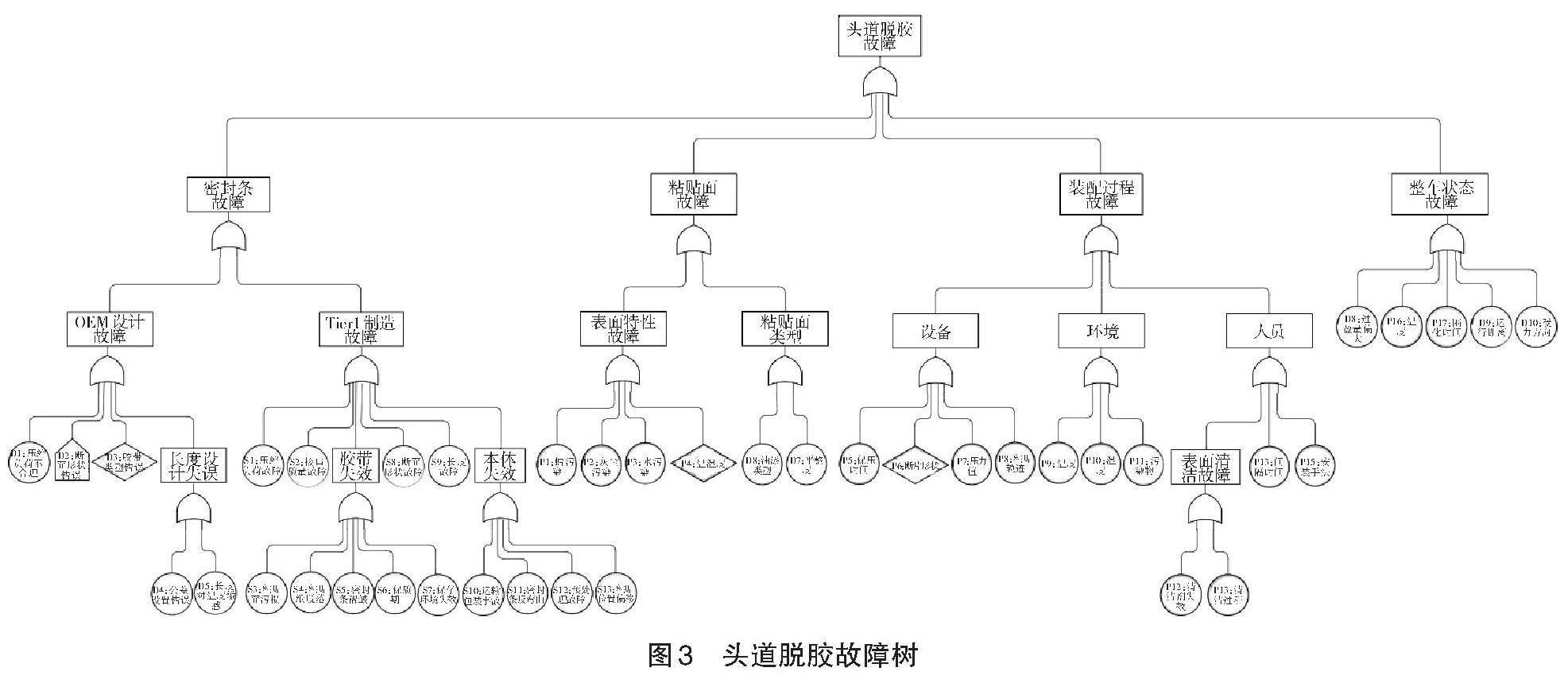

头道密封条粘贴失效作为顶事件,失效原因分析从最直接而必要的原因入手,包括密封条零件失效、钣金油漆粘贴面失效、粘贴过程和设备失效及粘贴后使用工况失效4个大类。原因事件的进一步分解从人、机、料、法、环入手,确保重要故障事件均考虑到。密封条零件失效包括OEM设计失效及Tier1设计和制造失效[6-7]两个子事件。

以此分层次展开,对其原因进行分析,建立以逻辑门符号表示的头道密封条粘贴失效故障树,如图3所示。

3.3 故障树的分析

故障树中各底事件均为“或”关系,每个底事件即为一个最小割集,可以作为FMEA的失效模式输入的依据[5]。对于底事件,通过颜色将设计、制造、装配,使用全流程的不同阶段所涉及的OEM DFMEA、Tier1 DFMEA/PFMEA,OEM PFMEA类型进行区分,并对底事件标注不同的编号D、S、P(图3),方便后续FMEA的输入和失效风险评估。对于可能涉及2个不同类型FMEA的同一底事件,在2个原因事件下均包含该底事件。比如零件压缩负荷太大故障,设计和制造都有可能造成,那么OEM设计下有压缩负荷设计故障事件,Tier1制造有压缩负荷制造故障事件。

通过故障树可以看出,密封条粘贴涉及的过程比较复杂,引起的底事件较多,而每个底事件的重要程度有所不同。其中密封条底座断面形状为设计标准断面,每个车型均一致,零件安装工装即按照此设计,如图4所示,设置为正常事件;大众集团目前所有车型使用均为该款胶带,胶带的粘贴特性比较清楚,该事件没有必要展开,设置为不展开事件;钣金油漆面的温湿度只有在装配阶段才需要考虑,单独看并不重要,正常外界环境的温度湿度不会对油漆表面质量造成永久伤害,设置为不展开事件;插片形状的设计和底座断面配合,在底座断面不更改情况下,插片形状不需要更改,设置为不展开事件。

至此确定了需要输入给FMEA的故障树底事件,如图3所示底事件(圆形)。

4 头道密封条失效FMEA分析

4.1 FMEA的建立

FMEA将每个底事件作为输入元件的来源,自下而上对每个输入元件可能出现的问题及影响其完成的因素即失效模式和影响因素,分析引起故障的原因。利用DFMEA/PFMEA标准风险评估指标严重度S、发生度O、探测度D,对每个失效模式进行评分。根据评分查询AP评分表(AIAG & VDA FMEA[3]第五版中代替原RPN评分,更加合理)设置高(H)、中(M)、低(L)3种行动优先级。根据AP值来判断是否有必要改进及改进的优先级别。提供发生失效后的改进建议和补偿措施,生成一张FMEA表格。根据划分FMEA的类型,分配给OEM、Tier 1相应的FMEA库存档和更新维护。

其中,严重度S是确定失效模式的严重程度的指标,取值为潜在失效模式导致最终顾客、制造/装配过程缺陷严重度值中较高的。发生度O是指某一个特定起因发生的可能性。探测度D是发现对该失效的探测方法成熟度和探测机会评级的指标。具体评价准测参见AIAG&VDAFMEA第五版中对DFMEA、PFMEA风险评估的准则[3],分数越高,代表对应指标得分越高。

根据FMEA的建立方法对头道粘贴失效生成一张FMEA表,见表1。

4.2 FMEA的分析

根据头道粘贴失效行动优先级AP值可知,需要改进事件的优先级H为2个、M为4个。

其中,高优先级的是P8密封条安装后轨迹偏移及P9实车存放环境温度极端,均为OEM PFMEA部分。密封条安装后轨迹偏移,会导致胶带和油漆表面接触配合不稳定,胶带受剥离力大引起零件粘贴失效,进而影响密封条密封性、开关门舒适性、风噪等指标。优化方案是通过GOM设备白光扫描(图5),确定零件粘贴轨迹的偏移方向和偏移量[6],相应调整安装工装上插片位置,再完成一次白光扫描验证优化效果。

实车存放环境温度极端(图6),是指整车刚下线,在极端高温环境温度下长时间暴晒后密封条和钣金表面温度65 ℃以上,2K清漆和该款胶带的粘贴特性(最佳粘贴温度15~30 ℃)会急剧下降[8],在侧围和车门的挤压力双重作用下引起零件粘贴失效,可以使用表面活化剂或油漆表面等离子处理来改善2K清漆的粘贴特性[9],或暴晒天气下将刚下线车辆优先放置室内。

其中,中优先级的是D5密封条长度随温度波动大、P1 钣金油漆表面的蜡污染、P7密封条安装工装的压力不足、P9密封条安装时环境温度变化。DFMEA一项为密封条长度随温度波动大,由于密封条的主要材料是橡胶,作为一种温度敏感材料,高温下长度变化严重。在实心底座位置添加1根纤维绳可以使零件70 ℃下材料伸长量从1.2%左右降至0.7%左右[10],对一根4 000 mm的密封条,温度导致长度变化多达48 mm。PFMEA 3项中,钣金油漆表面的蜡污染,由于油漆车间对腔体注蜡防腐,钣金表面不可避免会有轻微蜡污染,需要在密封条安装前使用特定的蜡清洁剂对钣金表面进行清洁[6]。密封条安装工装的压力不足和安装时环境温度变化(工厂温度随环境温度,-10~40 ℃),都会导致胶带的初始粘贴力小引起零件粘贴失效,需要分别采用对工装调整、温度箱保温等优化方案。

5 结束语

汽车头道密封条作为整车车门密封系统的核心部件,其粘贴可靠性的分析非常复杂,受到设计、制造、装配和使用全流程影响,因此其故障发生可能性较高。从零件设计、制造、装配等全流程入手,建立了头道密封条粘贴失效全流程故障树模型,对头道粘贴存在的各种失效事件进行分析,并找到40个相应的底事件。结合FEMA-FTA的各自优点,利用底事件进行失效模式及影响分析,找到改进的高优先级2个、中优先级4个,实施相关改进措施解决脱胶问题,提高产品的可靠性。该研究也同样适用于其他使用胶带粘贴的零件粘贴全流程失效分析。

参考文献:

[1] 张氢, 周兆伟, 孙远韬, 等. 基于FMEA和FTA的智能型制动器的失效分析[J]. 中国工程机械学报, 2016(2): 109-113.

[2] 付煜茗. 基于FMEA和FTA的三自由度机械手可靠性分析[J]. 机电产品开发与创新, 2013(6): 8-10.

[3] Automotive Industry Action Group, Association of the Automotive Industry. AIAG & VDA FMEA Manual Design FMEA, Process FMEA, Supplemental FMEA for Monitoring & System Response[EB/OL]. (2022-08). https://www.aiag.org/quality/automotive-core-tools/fmea.

[4] HIDAYAT A, KHOLIL A, HENDRI M, et al. The Implementation of FTA (Fault Tree Analysis) and FMEA (Failure Mode And Effect Analysis) Methods to Improve the Quality of Jumbo Roll Products[J]. IOP Conference Series: Materials Science and Engineering, 2018, 453.

[5] LUO Z, CHENG H Y. Failure Analysis of Asphalt Foaming Device Based on FEMA and FTA[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1043.

[6] 賈妮, 陈晓锋, 吕均益, 等. 门头道密封用3M压敏胶粘带脱胶分析[J]. 失效分析与预防, 2019(2): 119-123.

[7] 李洪涛. 车门密封条粘接开胶问题解决[J]. 检测与检修, 2016(6): 73-75.

[8] 贾妮, 史柏承, 陈晓锋, 等. 高温环境对车用泡棉胶带在清漆板粘接面剥离强度的影响[J]. 中国胶粘剂, 2020(9): 29-34.

[9] 施云舟, 黄强, 贾妮, 等. 车用丙烯酸泡棉胶带的漆面粘接热衰减及其解决方案[J]. 中国胶粘剂, 2022(3): 48-52.

[10] 赵建才, 姜丽丽, 吴定凯, 等. 车门密封条高温下开胶现象试验分析及控制方法[J]. 时代汽车, 2020(5): 87-88.