汽车多连杆与扭转梁后悬架结构的共线生产应用

作者简介:温应维(1989—),男,高级工程师,学士学位,研究方向为汽车制造总装规划。

参考文献引用格式:

温应维. 汽车多连杆与扭转梁后悬架结构的共线生产应用[J]. 汽车工艺与材料, 2024(5): 27-34.

WEN Y W. Application of Co-Line Production of Automobile Multi-Link and Torsion Beam Rear Suspension Structure[J]. Automobile Technology & Material, 2024(5): 27-34.

摘要:现有汽车制造过程中,多车型、多平台共线生产逐渐成为应用趋势。为提高汽车底盘系统装配线的柔性,结合产品结构特点及生产现场实际情况,从装配工艺、设备形式、质量保证3个方面出发,阐述了汽车多连杆与扭转梁式后悬架结构的共线生产的特点和要求,总结了2种后悬架结构共线生产的原则及措施,以便更好地适应汽车柔性化生产需求。

关键词:后悬架 多连杆 扭转梁 共线生产

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230276

Application of Co-Line Production of Automobile Multi-Link and Torsion Beam Rear Suspension Structure

Wen Yingwei

(GAC Motor Co., Ltd., Guangzhou 511434)

Abstract: In the existing automobile manufacturing process, multi-model and multi-platform co-line production has gradually become a trend. In order to improve the flexibility of the assembly line of automobile chassis system, combined with the characteristics of product structure and the actual situation of production site, the characteristics and requirements of the co-line production of automobile multi-link and torsion beam rear suspension structure were expounded from the aspects of assembly process, equipment form and quality assurance, for the co-line production of the two rear suspension structures were summarized, so as to better adapt to the flexible production needs of automobiles.

Key words: Rear suspension, Multi-link, Torsion beam, Co-line production

1 前言

当前汽车市场多平台车型越来越多,各车型平台结构也各有差异。其中,底盘系统后悬架根据结构不同可分为独立悬架和非独立悬架,常见的有麦弗逊式独立悬架、双叉臂式独立悬架、多连杆式独立悬架以及扭转梁式非独立悬架,而多连杆悬架和扭转梁式悬架是汽车后悬架常用的2种悬架形式。常用的生产方式为共线生产。为了分析不同形式的后悬架共线生产的特点和要求,本文将以多连杆式后悬架和扭转梁式后悬架为例,围绕后悬架的产品结构特点,从装配工艺、共线设备、质量保证3方面进行阐述,以便更好地适应汽车柔性化生产的需求,也为后悬架共线生产规划提供参考。

2 产品结构

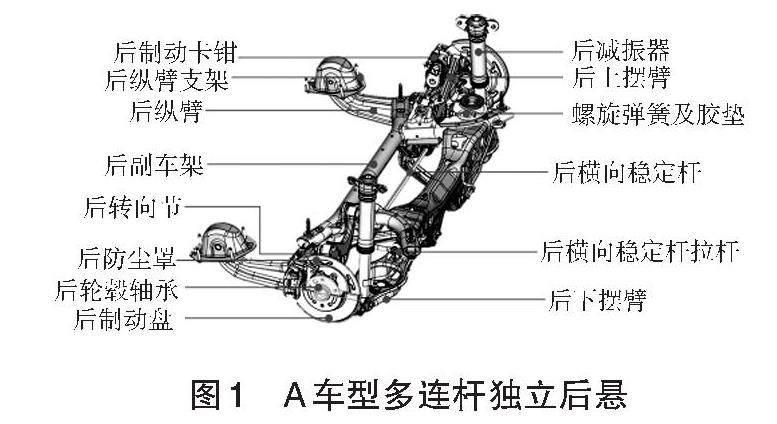

多连杆悬架一般由3根或3根以上的连杆拉杆构成,以提供多个方向的控制力,使车轮具有更加可靠的行驶轨迹。常见的有三连杆、四连杆、五连杆等,一般由副车架、上摆臂、下摆臂、横向稳定杆、横向稳定杆拉杆等组成,如图1所示。

扭转梁式悬架通过一根扭转梁进行连接,一般由扭转梁、螺旋弹簧、减振器等组成,如图2所示。

从上面的结构可看出,多连杆结构比扭转梁结构多了上摆臂、下摆臂、横向稳定杆、横向稳定杆拉杆、转向节、后纵臂等构件,这些结构的差异導致2种后悬架的共线生产工艺、设备、工装等方面存在明显差异。

3 工艺布局

按照后悬架的结构特征,工艺布局上主要分为后悬架分装及后悬架与车身合装,分装区域的布局主要遵循以下原则:

3.1 布局原则

3.1.1 模块化原则

将多个总成部件按照其装配关系或功能的关联性组合成装配模块,便于装配质量的控制与装配工艺的规范化管理。模块化装配简化了工艺,提高了装配效率,如后转向节总成分装模块、后悬架总成分装模块等。

3.1.2 柔性化原则

不同车型、不同平台的零件存在结构差异和工艺差异,柔性化则是基于这些差异进行多车型的混合生产。柔性化具有多功能、高效率、灵活性和可靠性等优点,可以满足不同产品的生产要求。比如多连杆式后悬架与扭转梁式后悬架的共线生产。

3.1.3 工序集中与分散相结合

工序集中指将零件的装配集中在少数或1道工序中完成,每道工序加工内容多,工艺路线短,使用同一工具在同一工序装配,可降低成本,比如独立分装工作台。工序分散指将零件的装配分散到多道工序内完成,每道工序加工的内容少,工艺路线很长。工序分散一方面可使每一工位的每种车型的装配尽量饱满,提高劳动生产率;另一方面后工序可以检查前工序的作业结果,可防止错装、漏装的发生,提高产品质量。

3.1.4 无交叉物流路线原则

在物流布局方面,人、车、物流分开设计保证物流路线无交叉,同时兼顾分装总成搬运路径最小化,实现最短的物流配送路线。

按照以上原则,一般将后悬架装配划分为后悬架分装模块,基本将所有的零件安排在一条输送线上进行零件分装,分装的总成运输到底盘总成分装线进行附件安装,最后与底盘主线车身合装,扭转梁式后悬架分装工艺即采用这样形式,多连杆结构比扭转梁结构多了转向节,一般会将转向节及关联的制动盘、制动卡钳、防尘罩、轮毂轴承等进行分装,组成转向节总成分装模块,对后纵臂支架进行独立集中分装,然后作为一个小总成运输到后悬架分装线上,再进行分装,最后与后扭转梁一样流動到底盘主线参与合装。

其中,后悬架分装线采用直线型布局,上、下两层结构,空托盘从下层返回;后转向节分装线采用U型布局,空托盘通过移行直接返回首工位。除此之外,2种结构的个别零件由于结构的差异,按照工序集中的原则,也会进行线外分装,分装好后同样运输到对应的总成件上进行合装,工艺流程如图3所示。

其中,2种悬架生产共用后悬架分装线线体及托盘主体,具体的支撑根据悬架结构而异,而后扭转梁式悬架不需要后转向节分装线。

3.2 线体布局

按照布局原则,后悬架分装与合装的线体布局方式有以下2种。

3.2.1 物料吊挂型(紧凑型)

物料吊挂型将后转向节分装线(如有)、后悬架分装线、底盘总成输送线相邻布置在一起,其中后转向节分装线靠近后悬架分装线线首布置,而后悬架分装线末端靠近底盘总成输送线,如图4所示。当后转向节总成分装完毕后,采用吊挂设备直接吊挂到后悬架分装线上进行合装,后悬架总成装配完成后,采用后悬架线末端的吊挂设备将后悬架总成吊挂到底盘总成输送线上。该布局方式有以下特点:

优势:实现分总成搬运距离最小化,小总成分装完成可以直接吊挂到大总成输送线上。

劣势:由于布局较紧凑,线边的物流货架摆放空间相对较小,当生产车型较多时,易导致线边货架物流面积不足。

3.2.2 物料输送型(离散型)

物料输送型将后转向节分装线(如有)、后悬架分装线、底盘总成输送线分散布置,如图5所示。当后转向节总成分装完成后,采用地面输送台车或者空中输送线将后转向节总成运输到后悬架分装线边,再采用吊挂设备吊挂到后悬架分装线上进行合装,后悬架总成装配完成后,采用后悬架线末端的吊挂设备将后悬架总成吊挂到后悬架总成输送线上,再由其运输到底盘总成输送线。该布局方式有以下特点:

优势:各线体线边物流面积充足且不影响周围物流车输送。

劣势:需要增加空中输送线或者转运台车进行输送,与离散型布局相比,吊挂动作较多。

4 设备形式

4.1 后悬架分装线

4.1.1 设备组成

后悬分装线主要由线体、升降台和托盘组成,如图6所示。

4.1.2 设备说明

后悬架分装线采用双层积放倍速链输送,分为上、下2层,在线头上件、线尾下件,上层为工件放在台板上的作业输送用,下层为空台板返回输送用,上、下层独立运输。此种布局线体方式便于在线体两侧实现双人同时作业,同时上、下层布置可以减少线体占地面积。

线体的首、末两端各安装有一台升降台,用于实现空托盘的升降。

托盘用于运输组装工件用夹具,从线体上层到下层流动构成一个循环。

托盘上定位销及支撑工装主要为固定式,当因车型兼容需要在同一位置设置另一定位销时,则考虑放倒式定位销及支撑块,最后考虑插拔式支撑销及支撑块。生产一种悬架时,将另一种悬架的托盘支撑销放倒,避免与当前的悬架干涉,以满足柔性化的需求。

多连杆后悬架与扭转梁式后悬架共用线体及升降台,在托盘上共用台板,具体支撑根据各产品结构可支撑定位点进行设计。由于扭转梁结构没有后转向节,相关的轴承、卡钳紧固需要在后悬架线上拧紧,为防止在紧固以上零件紧固点时,因拧紧产生的力使得扭转梁翘起,需要对扭转梁整体进行夹紧。为此,常在扭转梁本体中部采用一个夹紧机构进行固定,下线时解锁,具体结构如图7、图8所示。

以上采用共用托盘台板,定位支撑相互独立的方式实现2种后悬架共线生产,结合工程的调整排序,能够最大化实现装配工艺的柔性化。

4.2 后转向节分装线

4.2.1 设备组成

后转向节分装线由输送倍速链、顶升移行机、托盘组成,如图9所示。

4.2.2 设备说明

后转向节分装线采用环形单层作业的输送形式,直线段和横移段的转接采用顶升移载的方式,由于人员在线体单侧作业,故采用U型布局,即物料上线点和下线点靠近,可减少转运托盘数量和转运时间。

顶升移行机构用于将托盘顶升后横向输送,以便满足线体U型布局的要求。

转向节分装线托盘的作用及要求同后悬架分装线托盘一致,由于转向节总成左、右件对称,一般将左、右工件放置在一个托盘上进行作业,为此,需要在一个台板上设置左、右件的对应定位、支撑装置,如图10所示。

扭转梁结构没有后转向节结构,转向节总成分装线适用于多连杆后悬架。

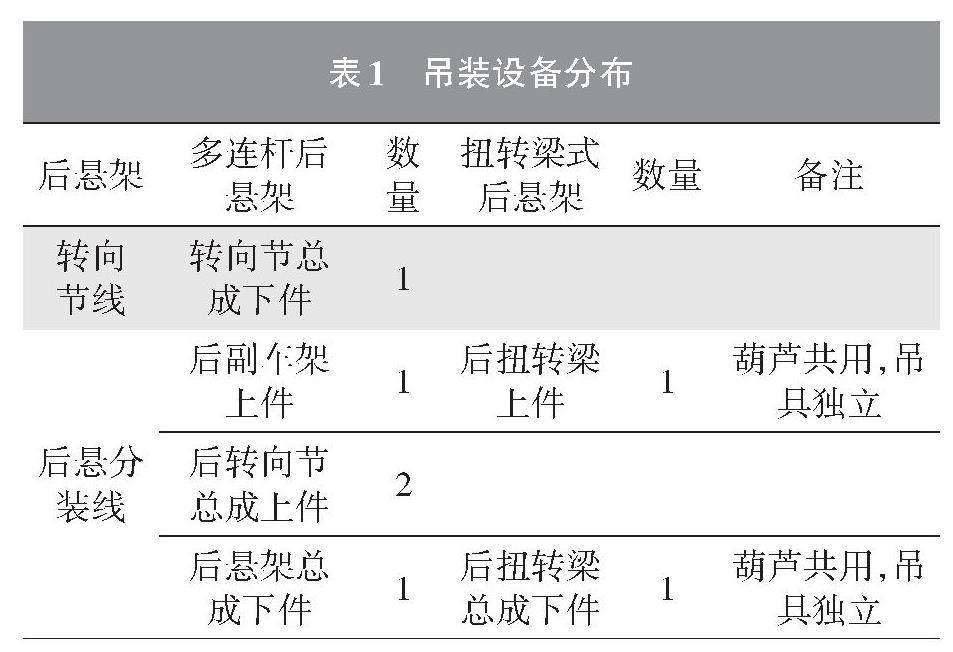

4.3 吊装设备

后悬架采用模块化分装的形式,各模块总成质量不同,当超过一定的质量时,需要采用吊装设备进行辅助作业以降低人员的劳动强度。常用的吊装设备为电葫芦,具体如表1所示。

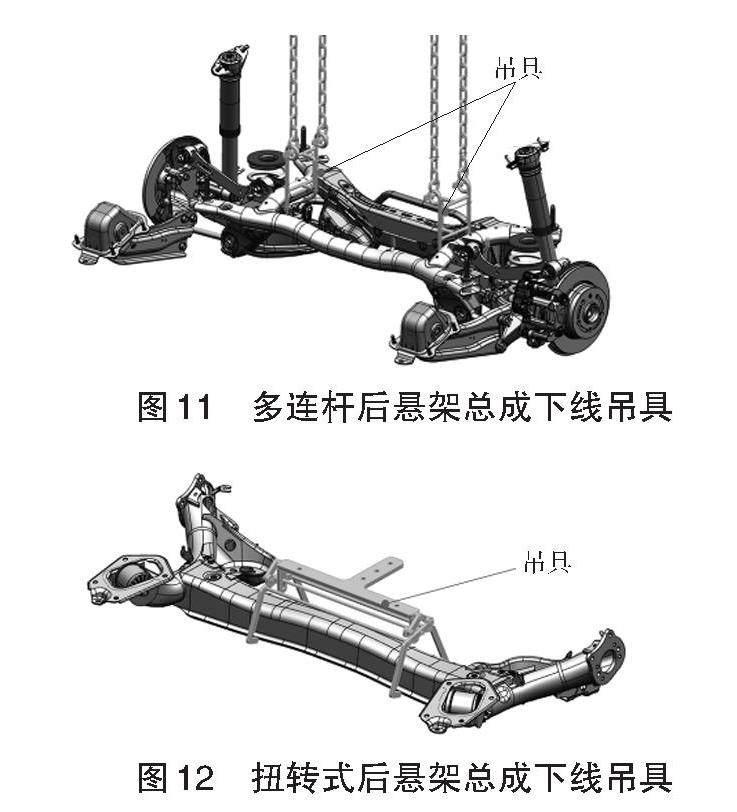

吊装各零件总成时,需要根据产品特点设计适合吊具以保证整体平衡性和操作灵活性。其中后副车架与后扭转梁上件吊具及各自总成的下件吊具需分别独立,单独使用,切换车型时随车型切换吊具,具体形式如图11、图12所示。

以上吊裝设备的作业属于转挂作业内容,需要人工作业,如果固定工件的工装台板精度足够,可以采用机器人等自动抓取并移载,更有利于柔性化生产。

4.4 分装台

根据多连杆后悬架与扭转梁式后悬架的结构差异,多连杆后悬架比扭转梁式后悬架多了后纵臂及后纵臂支架、横向稳定杆拉杆与下摆臂等部分。比如后纵臂支架有整车状态的安装角度要求,如图13所示,因此需要针对以上零件在后转向节分装线、后悬分装线外进行提前分装,根据工序集中与分散原则,布置了独立的分装台,分装台包含相关零件的定位夹紧工装及相应的拧紧工具,待分装完成后将小总成搬运到相邻的分装线上进行合装,工作台及工装样式如图14所示。

扭转式后悬架没有上述结构,故不需要上述分装台。

此种分装台能够集中解决因空间小或有角度要求的工件装配问题,从而提高装配效率,缺点是工作台及物流货架摆放集中,需要占用一定的线边物流空间,同时零件转运次数较多。

4.5 工装

为了保证装配品质的一致性或辅助员工进行零件装配,后悬架总成需要工装设备保证装配角度,如后纵臂支架、扭转梁支架、减振器等。前面提及的多连杆后悬架的后纵臂支架拧紧工作台,用于保证支架的整车装配角度,角度不一致会导致合车时支架面与车身地板面不够贴合,紧固螺栓与车身螺栓孔不在一条直线上,影响后工序装配。后扭转梁的支架角度也有要求,如图15所示,其保持工装作用相同,具体形式如图16所示。

图17为后减振器安装时的姿态保证工装,用于确保减振器在设计状态下打紧螺栓至规定扭矩[1]。

以上工装可以保证零件装配的角度和位置,在共线生产对应不同的零件时,有时需要不同的工装,不能实现多车型共用,存在频繁取放、切换的情况,增加作业时间,因此,产品设计时需尽量实现产品自定位和去工装化。

5 装配质量保证

后悬架作为汽车底盘的重要部分,其零件紧固点按照重要等级划分,大部分是A类级别的紧固点,当2种车型结构混线生产时,需要从以下方面考虑保证装配质量。

5.1 拧紧装配工具

目前关键紧固点的精度保证方式有2种:

a. 采用气动工具或电池工具打贴紧固,然后采用扭力扳手拧紧到工具设定的力矩。该方式整体成本较低,但只能采用力矩控制,没有其他拧紧策略,同时2种车型共线生产时需要频繁切换不同的工具,不便于共线生产。

b. 采用高精度的电动拧紧设备进行紧固,此种方式成本较高,但可以利用电动拧紧工具控制器的不同拧紧策略和拧紧工具的高精度特征保证拧紧精度。通过设定不同的程序,可以方便应对不同的车型紧固点。该类紧固工具的数据可实时保存,便于柔性生产。目前该方式应用较多。

对于高精度电动拧紧设备的方式,由于底盘类的紧固点力矩偏大,操作人员很难直接手持工具进行操作,为了克服拧紧时产生的反作用力,各电动拧紧设备还要配备相应的辅助力臂。由于紧固点都在分装线,大部分采用悬挂上下伸缩式的辅助力臂。后悬架线上共线生产时,不同结构后悬架的紧固点位置、方向或角度不同,多连杆后悬架中,由于其轮毂轴承、制动卡钳、后纵臂支架在转向节分装线分装,紧固点方向从上到下。扭转梁式后悬架中,由于没有转向节分装线,大部分紧固点都在后悬架分装线上完成,后轮毂轴承、制动卡钳直接在后悬架线上装配,其紧固点在水平方向上并垂直于线体前进方向。为了实现在后悬架线上共用拧紧工具,常用弯头式拧紧工具,配合辅助力臂的工具夹持机构,完成角度和方向切换,可实现多车型不同紧固位置紧固点多角度、多方向作业,如图18所示。

图19、图20为2种后悬架的减振器不同的紧固点方向在同一工位上、同一套装配设备的应用。

后扭转梁支架直接在后悬架线与扭转梁进行紧固,与多连杆后纵臂支架相同,该支架存在整车状态角度要求,需要配合一定的工装进行紧固以保证装配角度,如图13所示。

5.2 装配防错方式

同一岗位采用不同的装配工艺装配不同的后悬架,包含紧固点力矩、数量,为防止单车型及各车型间不错拧、不漏拧,一般采用以下措施:

5.2.1 人工选择程序

采用程序选择开关并接入电动拧紧工具控制器,操作人员根据生产的车型判断应该选择的程序,程序包含了拧紧力矩和拧紧数量,人工选择对应的程序进行作业。该种作业方式依靠人工操作,可能存在选错程序的风险,该操作不与零件号或车身号绑定。

5.2.2 生产系统匹配

电动拧紧工具控制纳入车间生产信息系统,该系统通过当前生产的车型、配置信息匹配相应的作业程序并下发到电动拧紧工具控制器上,工人根据设备选择的程序进行作业。该种方式可实现设备程序的自动选择,避免人工选错程序的风险,同时拧紧结果可与零件号或车身号绑定,最终上传到服务器,实现拧紧信息追溯。

除了进行常规拧紧操作外,拧紧设备控制器还可通过IO模块或PN总线接入线体PLC,实现装配联锁防错,防止拧紧异常流出下一工序。

6 合车工艺及设备

后悬架总成分装完毕后,通过输送线运输到底盘总成区域和前悬总成进行其他附件装配,而后将整个底盘总成输送到主线进行底盘合车装配,在合车工艺段,先后参与底盘与车身合拼、前、后悬架总成与车身拧紧、排气管安装、发动机悬置与车身拧紧等工艺。

在合车工位主要考虑各后悬架总成零件与车身对位准确,包含减振器与车身、后螺旋弹簧上胶垫与车身的对位。后减振器与车身的准确对位有2个前提,一是后减振器分装时采用工装保证姿态,二是保证合车托盘的精度,从而保证减振器顶部的螺栓孔与车身孔准确对位。后螺旋弹簧上胶垫与车身的凸台对位也比较关键,后悬架合车之前,弹簧处于没有压缩的自由状态,在合车过程中,压车身机构或者带拉钩的链条会稳住车身,同时合车举升台进行二次举升,将底盘总成慢慢向上举升,直至弹簧对位并逐步被压缩至1 g状态(即螺旋弹簧受力状态)[2],具体位置如图21、图22所示,在合车过程中一旦两者偏离,可能产生车身凸台压胶垫或者胶垫及弹簧完全弹出,造成安全事故和返修。这里除了要求保证合车托盘精度外,还需要保证螺栓弹簧下胶垫与螺旋弹簧配合较好,不能出现过大间隙导致弹簧晃动,否则容易造成上胶垫与凸台的对位不准。

多连杆后悬架副车架与车身的紧固点、后纵臂支架与车身紧固点、减振器与车身紧固点,在底盘总成与车身合车进行,一般采用悬挂式四连杆辅助力臂配合电动拧紧工具进行紧固,有些则采用机器人或者伺服机构辅助设备进行自动拧紧作业,可以大幅减少操作人员数量,提升自动化率和柔性化水平。

扭转梁式后悬架与车身的紧固点,包含后扭转梁支架与车身紧固点、减振器与车身紧固点,其拧紧工具可与多连杆后悬架的工具共用,如图23所示。

7 其他要求

多连杆后悬架下摆臂与副车架连接部分为偏心螺栓,要求在总装装配时保证一定的角度,才能保证车辆通过四轮定位检测。通过紧固螺母带动偏心螺栓旋转,最终实现下摆臂在Y向的微调,从而调整后轮外倾的角度。偏心螺栓的偏心结构带有刻度线,一般经多轮四轮定位验证合格后,才能最终确定该偏心的角度基准。不同车型的偏心角度基准存在差异,偏心螺栓结构及螺栓布置如图24、图25所示,由于扭转式后悬架中没有相关结构,无此要求。

8 结束语

多连杆后悬架和扭转梁式后悬架只是后悬架的2种结构形式,且本文只分析了2种后悬架的基本特点和要求,不同品牌、不同平台汽车后悬架不尽相同。不论后悬架的结构如何,实际应用时需要根据各悬架形式的结构特点进行工艺、设备等方面的综合分析,采用自动导引车(Automated Guided Vehicle,AGV)进行物料输送、机器人辅助拧紧工具进行紧固点紧固以及机器人物料转运等会极大的提高装配效率,提升共线生产水平。

参考文献:

[1] 吴明, 许伟, 杭优, 等. SUV多连杆独立悬架装配工艺研究[J]. 汽车制造业, 2019(6): 50-51.

[2] 严星, 卢文轩, 古加能, 等. 乘用车后螺旋弹簧自动合车装配工艺研究[J]. 汽车制造业, 2021(8): 45-46.