天燃气重型商用车制造工艺技术流程研究

贾存泰 郑亚运 张栋梁 魏紫鹏 马伟光 高林

作者简介:贾存泰(1995—),男,工程师,学士学位,研究方向为商用车整车装配制造工艺。

参考文献引用格式:

贾存泰, 郑亚运, 张栋梁, 等. 天燃气重型商用车制造工艺技术流程研究[J]. 汽车工艺与材料, 2024(5): 18-26.

JIA C T, ZHENG Y Y, ZHANG D L, et al. Research on Manufacturing Process Technology for Gas-Powered Heavy-Duty Commercial Vehicles[J]. Automobile Technology & Material, 2024(5): 18-26.

摘要:为研究天然气商用车与传统商用车(柴油)的能源性质差异,阐述了燃料特性、加注设备成本、常见泄漏情形和商用车污染物及温室气体的排放情况、续航能力等内容,对天然气商用车供气系统气瓶及气路结构、原理进行分析说明,并对国内某重型商用车供气系统布置形式进行分解,制定了天然气重型商用车的装配工艺流程及工艺规范。最后,研究了GB 19239—2022《燃气汽车燃气系统安装规范》的泄漏试验操作规程,参考氮气置换技术,梳理了天然气重型商用车的氮气置换操作规程和天然气重型商用车从装配到入库的生产工艺。

关键词:重型商用车 天然气 制造工艺 氮气置换 泄漏试验

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230315

Research on Manufacturing Process Technology for Gas-Powered Heavy-Duty Commercial Vehicles

Jia Cuntai, Zheng Yayun, Zhang Dongliang, Wei Zipeng, Ma Weiguang, Gao Lin

(FAW Jiefang Qingdao Automotive Co., Ltd., Qingdao 266200)

Abstract: To explore the differences in energy properties between natural gas commercial vehicles and traditional commercial vehicles (diesel), this paper described natural gas characteristics, the cost of refueling equipment, common leakage scenarios, and the emissions of pollutants and greenhouse gases from commercial vehicles, as well as their driving range, then analyzed and explained the gas cylinder and gas route structure and principles of the natural gas commercial vehicle supply system. Arrangement of gas supply system for a domestic heavy-duty commercial vehicle was dissected, and the assembly process and technical specifications for natural gas heavy duty commercial vehicle were developed. Finally, the paper studied the leakage test operation procedures of the GB 19239-2022 “Gas Vehicle Gas System Installation Specifications”, and summarized the nitrogen displacement operation procedures and production processes for natural gas heavy-duty trucks from assembly to storage.

Key words: Heavy-duty commercial vehicle, Natural gas, Manufacturing process, Nitrogen replacement, Leakage test

1 前言

目前,我國重型商用车仍以柴油动力为主,但天然气动力的车型市场份额正逐年增长。2023年上半年,我国商用车市场持续复苏,天然气重型商用车增长最快。

天然气重型商用车运输成本更低[1]。液化天然气(Liquefied Natural Gas,LNG)与压缩天然气(Compressed Natural Gas,CNG)之间的价格相差较小,市面上的天然气重型商用车能源以LNG为主,因此,本文仅分析LNG与柴油的经济性。根据上海石油天然气中心发布的数据:2022年8月23日至2023年8月23日,LNG出厂最高价7 804元/t,最低价为3 783元/t;柴油出厂最高价为9 164元/t,最低价为7 234元/t。经燃料热值计算可知,LNG完全燃烧的热量为6.7~13.7 MJ/元,柴油完全燃烧的热量为4.3~5.4 MJ/元。此外,天然气重型商用车氮氧化物排放量极低,无需尿素还原氮氧化物。

2 天然气及传统能源分析

2.1 天然气及传统能源概述

天然气(Natural Gas,NG)是由以气态低分子烃为主要组成部分的混合物,根据储存运输方式的不同,主要分为管道天然气(Pipeline Natural Gas,PNG)、LNG及CNG,还有一种比较特殊的液化压缩天然气(Liquefied-Compressed Natural Gas,L-CNG),以LNG状态储存,而加注时经压缩气化为CNG。天然气作为清洁能源,具备热值高、含碳量低、含硫量低、储量丰富的优点。在完全燃烧获得同等能量的前提下,天然气排放的CO2约为煤炭的67%,约为原油的43%。

柴油与天然气类似,主要成分为烃类,构成柴油的烃类主要为复杂烃类,沸点远高于构成天然气的低分子烃,因此,柴油在常温常压条件下以液态存在,凝固点较高。我国轻柴油按凝固点分为6个标号,凝固点为-44~8 ℃,使用者需要根据需求选择。在北方,车辆会采用主、副油箱设计:低温条件下,低容量的副油箱加注凝固点较低的柴油,大容量的主油箱加注凝固点较高的柴油,车辆起动后先使用副油箱的柴油驱动,车辆运行一段时间后,将燃烧的部分热量通过水等介质加热主油箱,当温度高于主油箱柴油凝固点后,使用主油箱供油。

2.2 天然气及传统能源特性

2.2.1 物理特性

将常态天然气降至-161.5 ℃使其液化得到LNG,通常在-161.5 ℃、0.1 MPa的条件下进行储存、运输;液化天然气是以沸腾状态储存,沸腾的LNG蒸发形成温度接近于LNG液体温度的蒸发气,该气体与PNG、CNG的物理特性不同。蒸发是吸热过程,当部分液态天然气蒸发时,该部分液态天然气吸热后变为LNG的蒸发气,吸取热量使其它部分温度降低至沸点以下。在系统外无输入能量或输入的能量极少,且其它环境条件不变的情况下,有限空间内LNG蒸发气量基本固定。当压力等条件改变时,有限空间内LNG蒸发气量会变为另一个平衡状态,该现象称为闪蒸:经计算机辅助分析可知,压强为100~200 kPa时,1 m3 LNG压强每降低1 kPa,闪蒸的气体量约为0.4 kg。

CNG是将常态天然气在10~25 MPa压强下压缩后得到的,压缩比一般为200∶1。

虽然LNG和CNG是天然气在不同条件下的状态,但热值不同:LNG的热值约为52 MJ/kg,CNG的热值约为38 MJ/kg。柴油的热值一般为33 MJ/L,即39 MJ/kg。因此,CNG的热值与柴油相当,LNG的热值明显高于柴油;天然气的密度较低,LNG的密度约为0.43 kg/L,CNG压缩比低于LNG,但范围较大,无法给出准确数值,经计算,LNG的热值约为22.4 MJ/L,高于CNG的热值。在一般环境条件下,天然气的爆炸极限为5%~15%。

2.2.2 排放特性

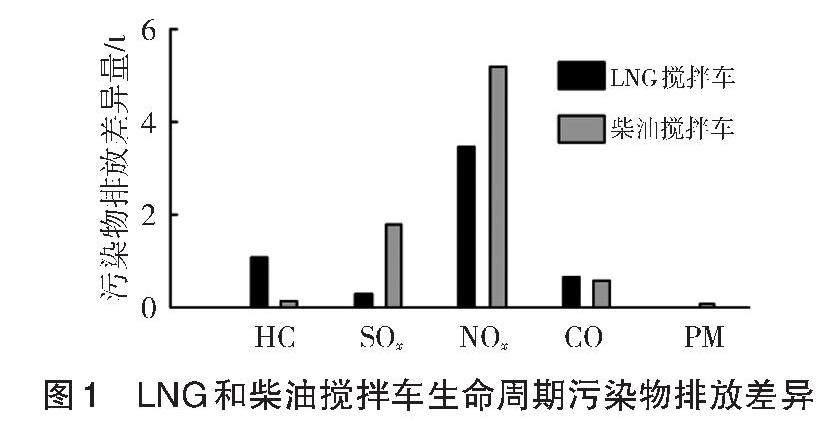

天然气与柴油构成主体均为烃类,因此,其燃烧的主要产物均为CO2。2种燃料中都含有一定量的硫、氮等元素,污染排放物中含有不完全燃烧得到的烃类(HC)、一氧化碳(CO)、硫化物和氮氧化物。涂小岳等给出的LNG和柴油搅拌车生命周期污染物排放差异图(图1)可知[2]:LNG搅拌车燃烧得到的硫化物、氮氧化物及颗粒物(Particulate Matter)均显著低于同规格的柴油搅拌车。LNG搅拌车碳氢化合物 (Hydrocarbon,HC)及一氧化碳(CO)排放量受当时LNG发动机热效率低的影响,如今天然气发动机本体热效率已达到54.16%,污染物排放量会显著降低。

柴油商用车配有尿素罐,尿素与氮氧化合物会进行化学反应,NO2与尿素的反应为:

[4CO(NH2)2+14NO2→4CO2+7N2+8H2O]

尿素可以将二氧化氮中的正四价氮元素還原成氮气中的零价氮元素,同时生成二氧化碳和水等物质。而天然气商用车没有尿素罐,LNG污染物排放与图1接近,而柴油污染物排放高于图1[2]。

2.2.3 车用续航特性

柴油重型商用车通常采用多油箱组合,容量高于1 200 L,以某LNG牵引重型商用车为例,油箱包含后背1 350 L+侧置2×500 L,可加注2 350 L的LNG燃料。3种燃料(LNG、CNG、柴油)中,LNG的续航能力最强,CNG最弱。但实际上,考虑到加气站较少,LNG重型商用车大多设计为大气罐车型,市面上的LNG重型商用车气罐容积一般为1 000 L,因此,LNG重型商用车续航能力低于柴油车型。

2.2.4 加注设备特性

LNG车型与柴油车型加注燃料均需储罐、加注机、管道等设备,但LNG需要低温储存,储罐一般采用双层壁真空绝热容器,内容器为奥氏体不锈钢,外容器为碳钢,中间绝热层为膨胀珍珠岩并抽真空。CNG的加注设备包含进气系统、脱硫装置、压缩机、脱水装置、储气装置、顺序控制盘、加气机、冷却水系统、高压管道,成本为同等规模的LNG加注设备的3倍以上。加注设备建设成本由高到低依次为柴油、LNG、CNG[3]。

2.2.5 泄漏特性

当LNG向常温空气中泄漏时,刚蒸发的天然气气体密度大于空气;当温度上升到一定值后,其密度开始小于空气,而极低温的天然气会吸取大量热量,使空气中的水蒸气液化冷凝,形成肉眼可见的云雾团。

当LNG向常温液态介质泄漏时,由于2种液体间存在极大温差,会导致接触表面的2种分子出现快速热交换,相态快速改变,产生爆炸(不发生氧化还原反应,不伴随燃烧),该现象称为快速相态转变。

当少量CNG缓慢泄漏时,CNG快速膨胀,比LNG更快散布于空气中,达到爆炸极限;由于可观察的特征明显弱于LNG泄漏时的特征,提前介入处理的反应时间往往极短。

当大量CNG快速泄漏时,大量压缩气体快速膨胀,该过程可近似视为绝热膨胀,迅速对外做功,产生爆炸(不发生氧化还原反应,不伴随燃烧)[4]。

2.3 小结

本节主要从LNG、CNG、柴油的构成、燃烧产物、热值、续航能力、加注设备建设成本等方面进行比较:LNG比柴油优势更大,尤其在运输成本方面,LNG、CNG均显著优于柴油。

3 天然气气瓶及气路基本结构

3.1 气瓶基本结构

3.1.1 LNG气瓶基本结构

LNG气瓶作为存放、供给、可重复添加燃料的绝热低温压力容器,由内、外2层构成,如图2所示。内层由多层铝箔和玻璃纤维构成绝热层,多层材料在高真空环境下隔热性好、热导率低,且能够承受一定的压力。外层由一层高强度钢材包裹,用于支持内层材料,同时与内层形成一个夹层,夹层空间为高真空,与内层绝热层构成绝热系统,减少液化天然气损失。内、外层之间有一层支撑系统,用于承受运输中的振动和真空压力。

3.1.2 CNG气瓶基本结构

目前,气瓶通常采用复合材料制成,由内胆层和复合材料层组成,如图3所示。内胆层通常为聚乙烯材料,具有良好的气密性、耐腐蚀性、耐高温性,与天然气无不良反应。外层为复合材料,采用纤维缠绕法将纤维和树脂缠绕成型,纤维作为气瓶的主要受力体,抗拉强度高、密度低,能够保证气瓶整体结构强度;树脂主要用于保证安全性能,有良好的止裂效果,发生泄漏时不会产生碎片。

3.2 气瓶基本结构

3.2.1 LNG气路基本结构

LNG气瓶的所有管路及阀类装置均集中在气瓶的一侧,并配有保护模块,如图4所示。

充液时,LNG由进液口(C1)通过单向阀(FCv)进入气瓶,从气瓶上方进入时会将部分天然气蒸汽液化,使气瓶中压力恒定,减少损失。

气瓶设置自增压系统,由增压截止阀(Pv)、调节阀(PBr)及自增压盘管(Pr)构成,自增压时需关闭除增压截止阀(Pv)以外的其他截止阀,此时低温液态天然气通过截止阀进入自增压管盘(Pr)加热成为蒸汽形态,之后进入气瓶顶部空间,气瓶内部压力提高,当压力达到设定值时增压截止阀(Pv)关闭。自增压系统仅通过自增压盘管(Pr)与空气进行热量交换产生所需压力,不需要额外能源。

供液通道由出液单向阀(DCv)、出液截止阀(Vu)和过流阀(Ef)构成,液化天然气通过单向阀进入供气模块,当过流阀进、出口压力差达到设定值时,过流阀自动关闭,此时气瓶增压,压力达到需求值时继续供气。

系统除正常供液通道外,还设置一条经济通道,由经济阀(Er)、出液截止阀(Vu)及过流阀(Ef)构成,经济通道开启时,气瓶上部蒸汽通过经济阀(Er)进入供气模块,此时出液单向阀(DCv)内流量很小,使气瓶内压力降低,当压力到达经济阀(Er)设定值时,经济通道关闭,恢复正常供液模式。

供气模块由汽化器(Va)、管路降压调节阀(LRe)、缓冲罐、管路安全閥(LSv)、电磁阀(Sv)及管路压力表(P2)组成。液化天然气进入供气模块后,被发动机冷却液加热气化,再至管路降压达到发动机所需压力后送往发动机。

气瓶设置2级安全模块,由主安全阀(Svp)、副安全阀(Svs)、气瓶压力表(P1)、液位计(LG)、手动放气口(Vv)构成,当出现意外情况,气瓶内压强急剧升高时,安全阀开启泄压,以保证气瓶内部安全,副安全阀(Svs)设定值略高于主安全阀(Svp),当主安全阀(Svp)失效时,副安全阀开启泄压。

3.2.2 CNG气路基本结构

相对于LNG,CNG气路具有有良好的互换性,可以根据需要定制产品尺寸,如图5所示。

供气时,天然气首先流进过流保护集成阀,当天然气出现泄漏造成流量超标时,过流保护装置会自动关闭供气通道。操控面板包含压力表、充气阀、充气截止阀、系统排空阀,压力表用于显示系统内气体压力;充气阀为单向阀,用于快速向气瓶内充气;充气截止阀为球阀,起截断充气通路的作用,可手动控制;系统排空阀为球阀,在系统维护时,用于排出管路内的天然气。高压精滤器由壳体、滤芯和密封胶圈构成,用于过滤CNG气体中的杂质。高压电磁阀为通路中的安全保护装置,当系统断电时,自动切断供气通路。气量显示器显示压力传感器接受到的信号,在仪表板上显示当前剩余气量,气体通过压力传感器后送往发动机。

4 NG车型与传统车型制造差异

4.1 NG车型概念

目前国内商用车企业以传统能源为主,NG能源为辅,制造过程采用混流生产模式。因此,各主机厂NG商用车生产工艺均基于其传统车型优化调整而来[5]。

4.2 结构差异

对比传统燃油车,NG商用车产品配置、结构差异主要集中在燃料供给系统、排气及尾气处理系统、尿素供给系统、挂车挡板模块,如表1所示。

4.3 装配工艺分析

配置、结构差异必然会带来装配工艺的变化,受制于传统车型工序划分及人员分布,在策划NG车型装配工艺时,需尽可能进行同工时工序置换,避免打破现有线平衡状态。另外,还需分析NG能源特性,制定专项工艺。经策划和长期实践优化,明确了NG车型装配工艺,如表2所示。

4.4 生产工艺流程

在生产天燃气车型过程中,为保证物料组织、车用气瓶安装过程、充装调试得到有效控制,装配调试符合设计要求,特制定本生产工艺流程,适用于总装车间装调天燃气车型的整个生产过程。

4.4.1 工艺准备

燃气车《生产计划排产单》下达后,总装车间制造工程师应根据产品文件的技术要求,在生产之前完成工艺文件编写,作为装调过程中的指导文件。

4.4.2 生产发板

物流站在接到生产计划排产单后,及时向物流部门发出要货看板,保证生产物料按时送至生产工位。

4.4.3 物料接收

生产物料送达工位后,由生产工段负责物料的质量确认。天燃气发动机总成附件以及气瓶总成附件由生产工段指定专人验收。若出现质量问题由物流站负责处理。

4.4.4 在线装配

在线装配时,生产工段的操作人员应严格遵守《燃气车装配作业指导书及控制计划》,装配时,根据工艺要求检验,装配及检验完毕后,完成《燃气车安装过程卡》。

4.4.5 资料搜集

在线装配完毕后,生产工段负责将无需在线装配的附件清点确认后放置在驾驶室内,并将《燃气车安装过程卡》于当日生产完毕后交总装车间技术组。技术组负责《燃气车安装过程卡》的临时保管,每季度连同《生产计划排产单》送质量保证部存档。

4.4.6 车辆下线

车辆下线时,生产工段根据《总装车间车辆安全下线管理规定》停放车辆。

4.4.7 泄漏试验、氮气置换

在整车调试前,整车工段应根据《燃气车泄漏试验操作规程》《燃气车氮气置换操作规程》对燃气系统进行气密性试验和氮气置换,完成《燃气车氮气置换及泄漏试验报告》,试验合格后,交总装车间技术组,技术组每季度连同《生产计划排产单》送交质量保证部存档。

4.4.8 车辆整备

试验测试结束后,整车工段根据《燃气车驾驶操作规程》进行燃气的充装作业,作业完毕后由整车工段进行整车调试、交检、维修、入库等工作。

5 NG商用车制造领域专项工艺

本节主要介绍针对NG商用车的专项工艺,包括燃气、泄漏试验、氮气置换、驾驶操作规程。

5.1 泄漏试验

5.1.1 试验目的

为了避免天然气泄漏造成安全事故,NG商用车在装配完成后需进行泄漏试验。

5.1.2 试验内容

泄漏试验基本原理及装置如下:

使用增压泵对供气腔体进行加压,当燃气系统达到设定检测压力后,使用中性发泡液检测燃气管路的各个连接点,确定密封性能。

用于进行泄漏试验的气密性试验装置的控制面板如图6所示。

泄漏试验注意事项如下:

a. 当试验装置增压泵工作压强≤0.8 MPa、气源压强≤0.8 MPa时可安全接入。当出现特殊情况时可调节调压阀减压,保证试验装置输入压力不高于0.8 MPa。

b. 高压针阀截止阀为锥形截止阀,关闭力矩不能高于18 N·m。在升压过程中,截止阀如有渗漏,应卸压后再重新关闭截止阀,避免用力过大损坏阀芯,缩短使用寿命。

c. 试验装置所使用的气体增压泵的增压比为40∶1,如将气源压强调至0.5 MPa,增压后的气体压强可达到20 MPa。

泄漏试验操作程序如下:

a. 试验前,向试验装置二联体的油雾器加入润滑油。

b. 连接需要试压的管路,关闭卸荷阀,打开高压针阀,保证气源压强不高于0.8 MPa。

c. 調整二联体的压强,如将气源压强调至0.5 MPa,增压后气体压强为20 MPa。将LNG车型的系统检测压强设定为1.6 MPa,将CNG车型的系统检测压强设定为20 MPa。

d. LNG车型需要通电开启电磁切断阀,以保证系统管路完全联通,如图7所示。

e. 打开手动换向阀(俗称手拉阀),气体增压泵开始工作,当高压压力表达到要求时关闭手动换向阀,增压泵停止工作。

f. 燃气管路系统中此时的压力为设定检测压力,使用中性发泡液检测燃气管路的各个连接点,如果出现泄漏,若拧紧不能阻止泄漏,则需要卸荷后对管路拆卸维修。

g. 检验完毕后,关闭手动换向阀,切断驱动气源,打开卸荷阀,将管路中的高压气体卸荷后再拆下被试件。

h. 完成《燃气车氮气置换及泄漏试验报告》。

5.2 氮气置换

5.2.1 置换目的

在常规条件下,空气中如混合体积分数为5%~15%的天然气是可燃的。而对于维修及刚完成装配下线的车辆,供气系统腔体内存在有一定量的空气,如果直接对其进行加注,当腔体内天然气占比达到5%~15%时,混合气体非常容易发生爆炸。因此,在NG商用车进行泄漏试验后,应对供气系统腔体进行氮气置换[6]。

5.2.2 置换内容

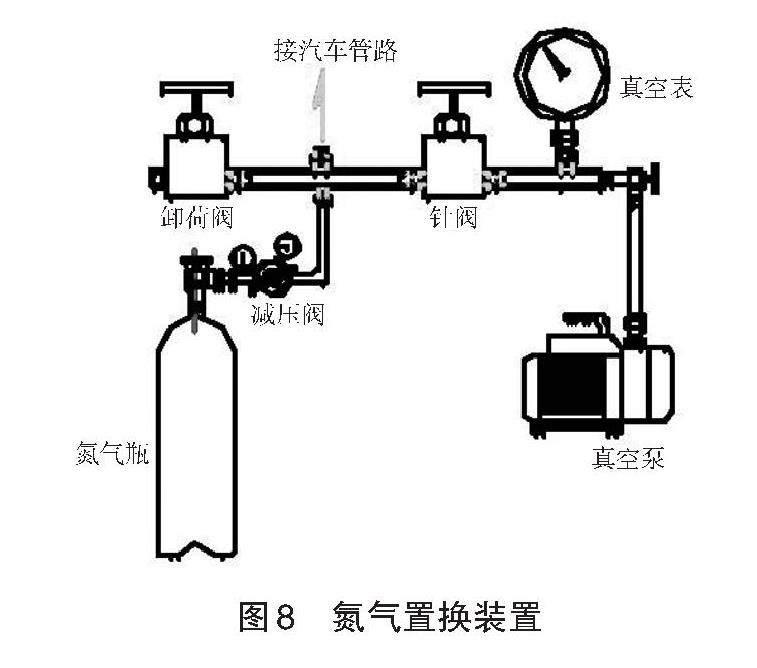

氮气置换的基本原理及所需装置如下:

将供气腔体抽真空,通过反复注入并排出氮气,逐步稀释并替代空气,装置如图8所示。

氮气置换操作程序如下:

a. 泄漏试验结束并卸荷完毕后,将该装置管路01口与燃气车氮气置换接口按图8连接,打开燃气车氮气置换接口阀门。

b. LNG车型需要通电开启电磁切断阀,以保证系统管路完全联通。

c. 管路连接完毕后,关闭卸荷阀JF2,打开截止阀JF1,对管路抽真空,当真空度达到-0.07 MPa时,关闭截止阀JF1。

d. 打开氮气瓶瓶阀充氮气,调整氮气减压阀,压力减至1 MPa后,将燃气系统管路中的氮气压力充至1 MPa。

e. 关闭氮气瓶瓶阀,打开卸荷阀JF2,将压力降至0.1 MPa后关闭卸荷阀JF2。

f. 打开氮气瓶瓶阀,调整氮气减压阀,压力调整为0.5 MPa,向燃气系统管路充装氮气,压力到达0.5 MPa后重复步骤d,完成后关闭氮气瓶瓶阀,打开卸荷阀JF2,将压力减至0.2 MPa后关闭卸荷阀JF2。

g. 关闭燃气车氮气置换接口的阀门,断开装置01口与燃气车氮气置换接口,氮气置换完毕。

h. 完成《燃气车氮气置换及泄漏试验报告》。

5.3 驾驶操作规程

5.3.1 LNG车型驾驶规范

LNG车型加气操作规范如下:

加气前,需使用干燥氮气对阀门进行吹扫,无法打开的阀门需拆除其连接部位进行分段吹扫,吹扫结束后还需用氮气在1.6 MPa压力下进行气密性试验,确保无漏气、漏点,方可进行加气。

加气时,车辆周围50 m内不得存在火源、易燃物及可燃物品,未经允许不可使用电气及通信设备,且加注场地应开阔通风,必须配备不少于2个 5 kg的干粉灭火器。加气时车辆需熄火,关闭所有阀门,加液口需保持清洁,充气前若气瓶表面有结霜或结露现象要停止充气并处理。由于液化天然气为低温液体,操作人员需做好防冻措施,加气后衣服上可能存在天然气残留,作业后不可立即靠近火源或易燃物。在充气时阀门可能会因遇冷而不易关闭,不可强行拧动,需解冻后再操作。充气后,由于液化天然气会变为蒸汽,导致瓶内压力迅速上升,超过安全阈值后安全阀开启,造成浪费,所以加满气后应及时使用。

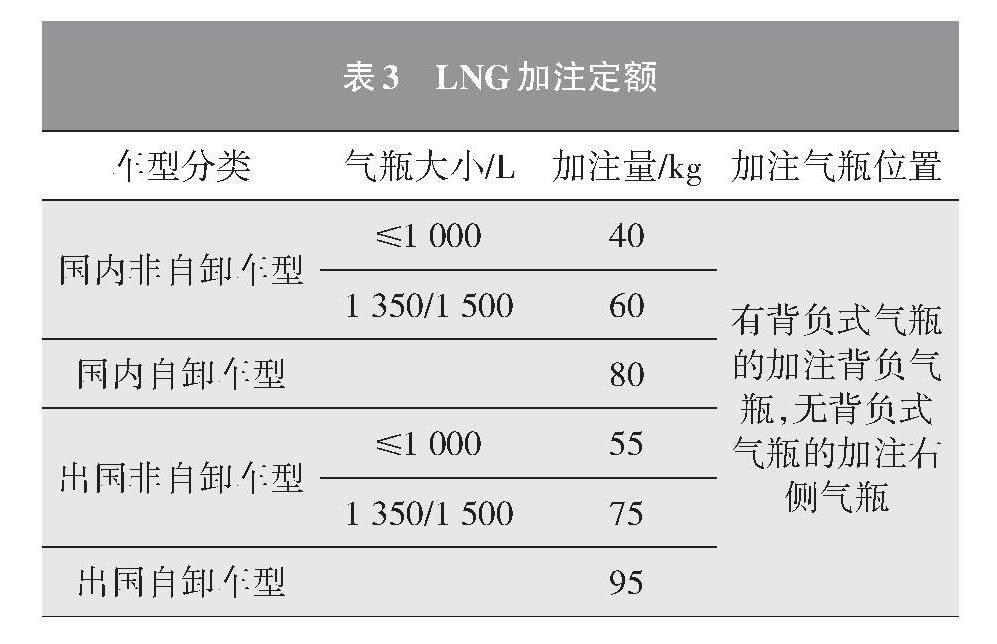

加注定额如表3所示,另若入库前气瓶内气量小于20 L,则需要补加20 kg天然气。

出车前例检规范如下:

每日行车前,需对LNG气瓶管路及连接模块处进行检漏,确保无泄漏后可正常驾驶。

发动机起动规范如下:

汽车起动时,需将出液截止阀开启1/4圈,防止因开启速度过快堵死过流阀,待气路压力与气瓶压力相等时,将出液阀完全打开。当气温低于0 ℃时,发动机转速不得高于1 000 r/min,需热车至60 ℃后方可行车,避免因气温过低,天然气没有完全气化,造成发动机熄火,严重时冻坏燃气滤清器。

行驶规范如下:

当液位显示器报警时,应及时补充天然气,使用时需保持气瓶内液化天然气存储量为1~5 L,确保气瓶内有一定的气压,防止放空阀开启时空气进入。在低温环境下行驶时,需观察气化器表面有无结霜现象,如有需怠速热车,当水温达到60 ℃、确保气化器能正常工作后继续行驶;低温时排气管内可能会出现水滴或白烟,此为正常现象,天然气燃烧产物中水含量较高,遇冷形成白烟或水滴,升温后此现象自然消失。

LNG系统属于低温可燃物,行驶中若发现泄漏,需立即停车,关闭所有阀门,通知专业人员进行处理;如发生大量天然气泄漏,必须立即疏散,隔离现场,待燃气散尽后进行处理。若发生火灾现象,需立即关闭电源、气瓶阀门,隔离现场,通知专业人员处理。

车辆停放时间超过6 h时,需关闭出液截止阀。每次停车后,需关闭电源总开关及气瓶所有阀门,且将车辆停放在开阔通风处。

汽车检漏时必须用检漏仪及中性发泡液,严禁使用明火。所有接头、连接模块、阀门、仪表、管路等燃气装置安装时需保持清洁。

5.3.2 CNG车型驾驶规范

加气操作规范如下:

加气时,车辆周围50 m内不得存在火源、易燃物及可燃物品,不可使用电气及通信设施,加注场地应开阔通风,必须配备不少于2个5 kg干粉灭火器。充气时需要先熄火,挂空挡,拉手刹,关闭所有电源开关,取下充气阀上防尘销,接上地线后,方可开始充气,充气至20 MPa后,停止充气,关闭球阀,插上充气阀防尘销,关闭操作面板室门。加气时,瓶内气压不得超过20 MPa,且人不可站在充气阀正对面,截止阀应慢慢开启,防止冲击压力表、阀及其他零部件。若气瓶内压力为0,则必须用氮气置换气瓶内残余CNG气体后再进行充气。

加注定额如表4所示,若入库前气瓶内气压低于5 MPa,则需要补加天然气至气瓶内部气压达到10 MPa。

加气后,需检查系统,特别是气瓶各阀口及连接部位是否有漏气,确保无泄漏后方能上路行驶。

车辆起动前,首先检查燃气系统高压表指示压力是否正常,然后检查系统管路、阀口及连接模块是否有泄露,确保无泄漏方可起动。

车辆起动前,需打开高压球阀,剩余气体量气压高于2 MPa即可起动行驶。

汽车行驶时,驾驶员需随时观察气瓶内气压,保证瓶内气压高于2 MPa,若低于2 MPa则需加气;同时,若低压表指针出现剧烈波动,示数已低于1.1 MPa,且安全阀还未开始工作,应立即停车检查,若故障无法排除,需关闭主气阀。

CNG属于低温可燃物,行驶中如发现泄漏,需立即停车并关闭所有阀门,通知专业人员处理;如发生大量天然气泄漏,须立即疏散,隔离现场,待燃气散尽后处理。若发生火灾现象,需立即关闭电源、气瓶阀门,隔离现场,通知专业人员处理。

车辆需停车熄火时间不低于3 h时,需关闭高压球阀及车辆电源,需停车超过24 h时,需关闭所有阀门。每次停车后,应检查气路是否有漏气现象,气瓶有无松动,检查后关闭所有阀门及电源,记录高压表压力示数,用以再次起动前判断系统是否漏气。

汽车检漏时必须用检漏仪及中性发泡液,严禁明火。所有接头、连接模块、阀门、仪表、管路等燃气装置安装时需保持清洁。拆卸系统管路及零部件时,必须先卸荷。

6 结束语

经长期作业实践验证,气密性试验、氮气置换、驾驶规范等能够满足商用车装配工艺需求,完全满足生产及质量要求,其原理可横展应用。NG商用车装配工艺及气体加注量,需根据实际生产工艺及用户需求进行相应调整。

参考文献:

[1] 涂小岳, 徐建全, 陈轶嵩, 等. 液化天然气商用車与柴油商用车生命周期能耗差异评价[J]. 中国机械工程, 2013, 24(23): 3211-3215.

[2] 涂小岳, 杨沿平, 徐建全, 等. LNG重型商用车和柴油重型商用车全生命周期环境排放差异评价[J]. 中国机械工程, 2013, 24(11): 1525-1530.

[3] 陈叔平, 谢高峰, 李秋英, 等. LNG、L-CNG、CNG加气站的比较[J]. 煤气与热力, 2007(7): 27-30.

[4] 张俊卿. 城市天然气管道泄露危害及预防措施[J]. 中国新技术新产品, 2020(10): 141-142.

[5] 孙文涛. 天然气(LNG)系列重型载货车装配工艺的设计开发[D]. 西安: 长安大学, 2015.

[6] 赵国明. 大型LNG储罐氮气置换过程分析及优选研究[D]. 济南: 山东建筑大学, 2021.