汽车轻量化材料及制造工艺研究浅析

陈进

[摘要]由于汽车行业的高速发展,各类汽车品牌逐渐形成“百家争艳”之势,所以如何制造高质量、高性能的汽车成为当前汽车产业发展的重中之重,而汽车轻量化是制造一台好汽车的重要因素。当前,汽车轻量化采取的两种主要途径:一种是采用轻量化材料,如高强钢、铝合金、镁合金、塑料、复合材料等; 另一种是采用先进的车身制造工艺,如热成型、激光拼焊、液压成型等。文章重点介绍了轻量化材料及先进的制造工艺在汽车轻量化中的应用现状,综述了轻量化领域中新材料、新工艺的最新研究进展,总结了目前国内外研究的热点、难点问题。基于目前的研究现状,提出了未来汽车轻量化技术的发展趋势,并指出了各种材料的优势和应用过程中遇到的一些技术问题,通过分析,相信对实现车身减重轻量化具有重要意义。

[关键词]汽车行业;汽车轻量化材料;制造工艺

[DOI]10.13939/j.cnki.zgsc.2016.41.040

1 国内轻量化材料发展现状及趋势

有关统计数据显示,仅在2014年我国的汽车产量就达到了2372.29万辆,同比增长7.26%,相应地,销量达到了2349.19万辆,同比增长6.86%,稳居世界第一。同时,无论从国际市场还是国内市场来看,我国的汽车销量仍然处于上升阶段。汽车销量的不断增加一方面极大地拉动了我国制造业的发展,但另一方面也造成了大量的资源消耗和环境污染,这给我国的建设增添了新的难题。相关数据显示,汽车自身重量减少1%就可以减少0.7%的消耗量,减少1L的排放量就可以减少2.5千克的排放量。这一数据表明,在控制汽车尾气排放时,除了控制排放、提高燃油效率等手段外,还可以通过减轻汽车自重来实现节能减排。

从汽车构造来看,车身就占据了其1/3的重量,因此减轻汽车自重应从车身材料的选择入手。汽车车身材料应该满足以下几个原则:①能够满足汽车在使用过程中所需的安全性、稳定性、舒适性等性能;②能够进行冲压成型、焊接等,具有良好的工艺性;③具有良好的经济性,并且可回收。汽车的发展离不开材料技术的进步,选择轻量化的车身材料既能够提高汽车的安全性能,又能够减轻车身自重从而达到节能减排的目的。当前市场上的汽车轻量化材料主要有两种类型:一类是以高强钢为主的高强度材料;另一类是以镁铝合金、复合材料等轻质材料。同时还有一些如碳纤维等为主的新型材料,这类材料一般应用于高端领域,比如法拉利跑车等。本文中所讨论的主要是通用型汽车,因此不对这一部分进行讨论。

1.1 高强度钢

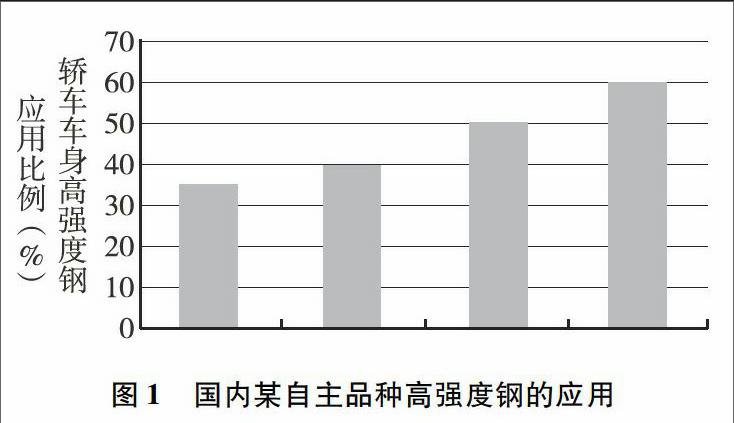

在汽车生产制造过程中,钢是使用最多的材料,如果选用高强度钢则可以有效的保证汽车的强度并减轻汽车重量。随着近年来制造技术的进步,高强度钢得到了很大的发展,在汽车制造领域应用更为广泛。有关统计数据显示,仅在2014年我国的汽车产量就达到了2372.29万辆,同比增长7.26%,相应的销量达到了2349.19万辆,同比增长6.86%,稳居世界第一。同时,无论从国际市场还是国内市场来看,我国的汽车销量仍然处于上升阶段。汽车销量的不断增加一方面极大地拉动了我国制造业的发展,但另一方面也造成了大量的资源消耗和环境污染,这给我国的建设增添了新的难题。相关数据显示,汽车自身重量减少1%就可以减少0.7%的消耗量,减少1L的排放量就可以减少2.5千克的排放量。这一数据表明,在控制汽车尾气排放时,除了控制排放、提高燃油效率等手段外,还可以通过减轻汽车自重来实现节能减排。

汽车车身使用最多的材料即为钢,高强度钢可以有效地减轻汽车重量。按照相关规定,低碳钢的屈服强度小于210MPa,抗拉强度小于270MPa。高强度钢的屈服强度大于210MPa小于810MPa,抗拉强度大于270MPa小于700MPa。而超高强度钢的屈服强度大于810MPa,抗拉强度大于700MPa。汽车领域的需求使得高强度钢的用量和种类都大幅度增加,进一步促进了钢铁生产企业的发展,上海宝钢等在钢材品种和数量上都实现了大规模的增加。

图1 国内某自主品种高强度钢的应用

当前汽车领域对高强度钢的使用越来越频繁,但是在使用中仍然存在一些技术难题。随着钢强度的增加,其成型性能和伸长率等都会受到很大影响,材料的成型和焊接性能都不容易控制,使得材料难以加工,工艺性不好。另外,虽然当前我国掌握了一些能够独立生产高强度钢的技术,但所生产的高强度钢在数量和质量上都与世界先进水平存在较大的差距。

1.2 铝合金

相对于钢而言,铝合金的比重仅为其30%,为2.68g/cm3。当弯曲刚度相等时,铝合金的相对厚度为1.43,其减重潜能为49%。当弯曲强度相等时,其减重潜力为38%。相关研究结果显示,若用车身材料选用铝合金,那么它将在同等情况下比低碳钢、铸铁等每千克可少排放13~20千克温室气体。因此,越来越多的汽车开始采用铝合金来减轻车身重量,在豪华汽车上这一趋势更为明显。

随着我国汽车制造业的发展,大量B级车和C级车相继问世,近年来还出现了一批档次较高的新型汽车。相关法律法规的不断完善,也使得铝合金在国内汽车市场大量运用的条件进一步成熟。同时,铝合金材料的冶炼技术推进也促进了汽车行业的发展,当前其主要的应用形式有以下几种:汽车悬架支架、车轮等结构件所用的铝合金锻件;车身壳体、发动机缸盖等模具铸造件;车身结构等铝合金基拉拉伸件。车厢、覆盖件、盖板等轧制板材;壳体、强度较高的小型铸造件。

当前铝合金大量使用推广的主要障碍是,其成本较高并且焊接工艺性差。因此大力改进铝合金的冶炼技术、降低材料成本、改善成型工艺性对于铝合金材料在汽车领域的使用推广极为重要,可以大幅度地推动我国汽车轻量化的发展。

1.3 镁合金

镁是当前广泛使用材料中质量最轻的金属,其比重仅为钢的1/4,为 1.74 g/cm3。因此镁在同等质量下具有较高的强度,其比强度和比刚度都较高,在汽车轻量化中,镁合金具有更好的效果。另外,镁由于其自身特殊性,在散热和减震方面也有着较好的性能,因此被材料界认为是一种极具发展潜力的金属材料。按照不同的制造工艺可以制造出变形镁合金和铸造镁合金两种合金,后者相对于前者在制造成本上更为低廉,因此其使用更为广泛。随着汽车制造业的发展,当前汽车零件制造对于镁合金的使用已经非常广泛,其仪表盘骨架、座椅骨架等60余种零件都是由镁合金制造而成。

未来汽车的发展趋势主要表现为几个方面,减轻车身质量,改进燃烧性能,减少排放,降低成本。当前汽车技术的发展趋势决定了镁合金未来广泛的使用前景,目前镁合金处于广泛运用的起步阶段,大量关于镁合金生产加工的相关技术得到了大量研究人员的关注。与世界先进水平相比,我国在这方面还存在很多的不足,总体技术水平还有较大的差距,在汽车上的使用更为不足。因此我国当前应加大对镁铝合金在实际运用中技术的开发,从而推动汽车行业的发展,为进入国际市场打下坚实的基础。

1.4 塑料和复合材料

与金属材料相比,在原材料的来源上塑料和复合材料有着极为明显的优势,并且由于其材料的特殊性,这些材料大多都拥有更低的密度和更高的比强度,成型工艺性能等更为良好。目前市场上比较常见的塑料和复合材料主要有PP、PVC、PE、纤维复合材料、金属基复合材料、热塑性树脂复合材料等。早期主要用于汽车的内外装饰,如今这些材料已经应用到了汽车的结构件上,为汽车的轻量化做出了巨大贡献。目前塑料在汽车上的使用主要体现在仪表板、车门内板、油箱、风扇叶片、挡泥板等基础构件上。其未来的发展则是朝着研发机车结构构件上进行,通过制造出高性能的塑料来获得更加可靠的汽车构件。

当前整个汽车行业对于塑料及其复合材料的使用已经非常广泛,其中使用率最高的是其中德系车单车,其塑料的使用率达到了22%,为300~360千克。欧美国家的平均水平也达到了16%,而我国国内的单车其塑料使用率仅为8%,与国外先进水平差距还非常巨大。因此,国内汽车想要在汽车轻量化道路上有更长远的发展,就不得不考虑加强对塑料和复合材料的研究。

2 先进轻量化制造工艺

2.1 激光拼焊板成型技术

激光拼焊板成型技术在汽车轻量化中占据了极为重要的地位,汽车的尾门内板、底板、前后纵梁、侧围、轮罩等汽车零部件的成型都离不开它的使用。激光拼焊板成型技术在加工板材的过程中可以将不同厚度和材质的钢板焊接在一起,极大地减少了因搭边等因素而造成的浪费,材料使用率较高,因此在制造业中的使用越来越广泛。

与点焊等传统技术比较而言,激光拼焊板成型技术具有以下几点优势:①通过将不同厚度的材质的材料焊接到一起可以分别发挥出它们的优势,从而改善车身的理学性能,在提高汽车强度的同时减轻质量;②减少了加工过程中所需的模具数量,从而极大地节约了成本;③减少了搭边等材料的浪费,提高了材料利用率,使零件结构得到了优化;④所采用的对接工艺具有良好的工艺性,能够有效地提高其耐腐蚀性。激光拼焊板成型技术的这些优点使其在前后车门内板、前后纵梁、侧围、底板、A/B/C柱、轮罩等构件上得到了广泛的运用。

激光拼焊技术在汽车制造行业中的使用已经日益广泛,不过当前仍然存在着一些问题,主要体现在其关键成型技术研究不足上。由于其焊接技术与传统技术有着较大的差别,并且焊接中焊缝、母材性能等都不尽相同,焊接产生的焊缝移动等造成材料塑性破坏和破裂等问题都不能再用传统的板材冲压理论去解释,因此当前急需建立起一套理论来解决激光拼焊板冲压成形过程中所产生的问题。另外,当前的激光拼焊板技术大多都在不同的钢板或者铝板等同种材料中使用,而对于不同中板件之间的焊接研究却严重不足。

2.2 “点焊+粘接”复合连接技术

“点焊+粘接”复合连接技术在轿车汽车车身结构中的使用已经逐渐推广,并且几年来还呈现增长的趋势。宝马、大众等轿车都在其生产的汽车中推广使用了这一技术,比如大众AUD IA6的粘接长度从原来的36m增加到122m。这一技术的使用可以有效地减少材料焊点的数量,从而减轻车重。比如大众AUD IA6采用这一技术后,其焊点数量从6147个减少到5102个,车身重量减少了7千克,而相应地其弯曲刚度和扭转刚度却有所上升。

“点焊+粘接”复合连接技术是未来汽车轻量化的重要成果之一,相信不久后将会有突破性的发展,但是当前在国内对于此技术没有太多的文献叙述,虽然应用趋势在上升,但是相对技术还是不够完善,所以还是有待加强。

2.3 热成型技术

热成型技术也是汽车轻量化不可缺少的技术之一,它在汽车的横梁、加强板等汽车重要零件中得到了广泛的使用,比如前保险杠横梁、中央通道左右B柱加强板等。热成型技术主要是通过将钢材加热,使其变为奥氏体状态,然后来对其进行加工,这种方式可以有效地改善材料的成型性能,加工出来的零件在强度、延展性上都有良性的变化,并且质量更轻,冲压性能更好。

如图2所示为其工艺原理。

图2 热成形工艺原理

热成型工艺的加工原理与传统冷冲压存在较大的差别,在加工中存在更多的优势,主要体现在:①回弹较小,可以使加工出的零件有更高的尺寸精度;②加工的零件更薄,能减轻汽车重量;③延展性和塑性更好,能够加工出更加复杂的零件;④板料的变形抗力减小,可以在冲压时减小冲压机的吨位,从而降低成本;⑤表面硬度更高,能够达到50 HRC,比传统工艺增加了两到三倍。

我国的热成型工艺还不够成熟,无论是生产技术还是生产规模上都赶不上国际先进水平,无法满足我国当前制造业的需要,虽然一些企业开始建立了热成型生产线,但是大多都是从国外引进,没有自主知识产权。随着我国对这一块的重视,国内各大高校和研究机构开始加强对热成型工艺的研究,而且近年来的研究成果显著,这使得我国的热成型工艺逐渐开始向国际水平靠拢,极大地推动了我国汽车行业的发展。

3 结 论

从当前汽车的发展趋势看来,未来汽车发展的主导方向必然是轻量化。因此未来汽车生产企业面临的主要难题即是如何在低成本的情况下实现汽车的轻量化,通过合理的选择材料和加工成型方法充分发挥出材料的性能,真正地实现低成本和高性能。

我国汽车行业起步较晚,因此在轻量化制造工艺和相关技术上还赶不上国际先进水平,尤其是基础理论的不完善和关键技术的限制使得我国汽车轻量化发展还面临很多难题。要想实现快速的发展就必须加强相关理论和技术的研究,通过大量人力财力的堆积来实现跨越式的发展,尤其是热成形、激光拼焊等关键技术更应该加强研究力度和推广力度。当前汽车轻量化研究已经开始向各个领域发展,正逐步实现各个轻量化技术的复合。并且也轻量化汽车也必将朝着节能、精密、柔性、绿色、信息化、智能化、系统化、集成化的方向发展。

参考文献:

[1]张文毓,侯世忠.车用新材料及其应用进展[J].现代零部件,2013(5).

[2]闫辉.汽车车身轻量化材料的应用研究[J].机械研究与应用,2013(1).

[3]陈长年,钟志平,陆辛.全球汽车业处于材料革命前夜[J].制造技术与机床,2013(2).

[4]王利,陆匠心.汽车轻量化及其材料的经济选用[J].汽车工艺与材料,2013(1).

[5]智淑亚.汽车车身轻量化材料的应用及发展[J].中国制造业信息化,2012,41(17).

[6]唐正连,张新平,张红霞,等.汽车用低合金高性能铸钢材料的开发研究[J].华中科技大学学报:自然科学版,2014(4).

[7]史莎莎,刘晋丽.新材料在汽车轻量化技术中的应用[J].汽车实用技术,2014(7).

[8]岳海阔.汽车结构的轻量化设计方法综述[J].中国高新技术企业,2013(21).

[9]郎利辉,杨希英,刘康宁,等.汽车轻量化成形技术及其进展[J].现代零部件,2014(4).

[10]范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014(1).

[11]王志娟,陈素平,赵友志,等.高强钢推进白车身轻量化[J].现代零部件,2014(3).