车门外开手柄外壳断裂分析

詹绍薇 任小云 徐磊 薛戬

作者简介:詹绍薇(1992—),女,工程师,硕士学位,研究方向为汽车非金属材料与环保性能开发。

参考文献引用格式:

詹绍薇, 任小云, 徐磊, 等. 车门外开手柄外壳断裂分析[J]. 汽车工艺与材料, 2024(5): 59-63.

ZHAN S W, REN X Y,XU L, et al. Failure Analysis of Automobile Door Handle Shell[J]. Automobile Technology & Material, 2024(5): 59-63.

摘要:对断裂车门外开手柄外壳进行了材料一致性与力学性能分析、断口形貌分析、结构分析、应力分析、失效模拟,发现材料一致性和力学性能均符合设计要求,该零部件在远离注塑进料胶口且壁厚较薄的尖端容易发生应力断裂。通过将外壳与骨架间隙由0.2 mm增加到1.2 mm、外手柄尖端转角由直角链接改为斜面和圆弧过渡、工艺设计上改变模具进料胶口位置、固定模具温度为50~60 ℃、注塑前的烘料干燥时间由1 h增加到2 h、注塑后增加80 ℃/1 h烘烤去应力工艺、保压时间从7 s缩短为4 s,能够降低应力,解决外开手柄断裂问题。对优化设计后的零部件进行验证与跟踪,未再出现类似失效情况。

关键词:车门外开手柄 非金属材料 失效分析 应力开裂 模具胶口

中图分类号:U463.61 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20220410

Failure Analysis of Automobile Door Handle Shell

Zhan Shaowei, Ren Xiaoyun,Xu Lei, Xue Jian

(Zhejiang Yucheng Commercial Vehicles Group Co., Ltd., Hangzhou 310000)

Abstract: Based on the material consistency and mechanical properties, fracture morphology analysis, structure analysis, stress analysis, failure simulation, broken door handle shell material consistency and mechanical properties met the design requirements, it was found that the parts away from the tip of the modeling of gate structure was prone to stress fracture. Clearance between shell and skeleton was increased from 0.2 mm to 1.2 mm, handle tip comer with rectangular links was changed to bevel and circular arc transition, the position of mold feeding mouth was changed, temperature of the mold was fixed at 50~60 ℃, the drying time of baking material before injection was increased from 1 h to 2 h, the baking stress relief of 80 ℃ for an hour was increased after injection, and the pressure holding time was reduced from 7 s to 4 s, the stress could be reduced which eliminated handle fracture. After the rectification, the parts were verified and tracked, and no similar failure occurred again.

Key words: Automobile door handle, Non-metallic material, Failure analysis, Stress cracking, Mold gate

1 前言

汽車零部件结构复杂、材料种类多样、实际工况苛刻、安全性要求高[1],其失去原设计功能即可认定为失效[2]。失效类型有损伤、变形、断裂、腐蚀[3]。失效分析不仅需要应用断裂力学、断裂物理学、断裂化学的基础理论[4],还需要结合设计、制造工艺分析,找出失效模式和机理,进而提出改进措施[5]。

本文以车门外开手柄外壳断裂为例,从原料性能和一致性,以及零部件形貌、结构、制造工艺、工况等方面确定失效原因并进行改进与验证[6]。

2 试验部分

2.1 主要原料

断裂车门外开手柄外壳(喷漆)为聚碳酸酯(Polycarbonate,PC)+丙烯腈-丁二烯-苯乙烯(Acrylonitrile Butadiene Styrene plastic,ABS)合金材料粒料。

2.2 分析仪器和设备

本文采用的设备包括:德国ZWICK公司HIT25P型摆锤式冲击试验机;德国Coesfeld公司40-197-100热变形维卡试验机;德国ZWICK公司Zwicki万能试验机;日本岛津UX420H电子天平;德国赛默飞IS10傅里叶变换红外光谱仪;瑞士梅特勒DSC3差示扫描热量仪;日本日立SU1510扫描电子显微镜。

2.3 试样制备

设定温度为100 ℃、干燥时间为2 h,对原料进行干燥预处理;设定注塑机注塑温度为240 ℃,其他注塑条件以样条完整、外观良好、无气泡、缩痕和熔合痕等为标准进行适当调节,注塑得到力学性能测试样条。在标准大气压条件下,样条在温度为(23±2) ℃、相对湿度为50%±5%的环境下至少存放24 h,按标准进行测试。

2.4 性能测试与表征

按照GB/T 1033.1—2008《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》中规定的方法A进行密度测定;按照GB/T 1043.1—2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》中规定的方法进行简支梁冲击性能试验,样条尺寸为(80±2) mm×(10±0.2) mm×(4±0.2) mm,采用5.5 J摆锤,A型缺口;按照GB/T 9341—2008《塑料 弯曲性能的测定》的规定测定弯曲性能,样条尺寸为(80±2) mm×(10±0.2) mm×(4±0.2) mm,测试速度为2 mm/min;对断面进行干燥与喷金预处理,再采用扫描电子显微镜对失效件断口的微观形貌进行观察和分析;截取PC+ABS颗粒料、失效件样件各(22±1) mg,在250 ℃下进行热压制样,50 MPa压强下进行热压制样,压制10 s,取出样品冷却至室温后进行红外光谱测试;截取PC+ABS 颗粒料、失效件样件各(10 ±1) mg,放入仪器样品池中,以氮气作为保护气和冲扫气,控制气体流量为15 mL/min,以5 K/min的升温速率扫描试样,连续测量和记录输入样品和参比物之间的能量差随温度变化的函数关系,得到差示扫描量热法(Differential Scanning Calorimeter,DSC)曲线。

3 结果与讨论

3.1 一致性分析

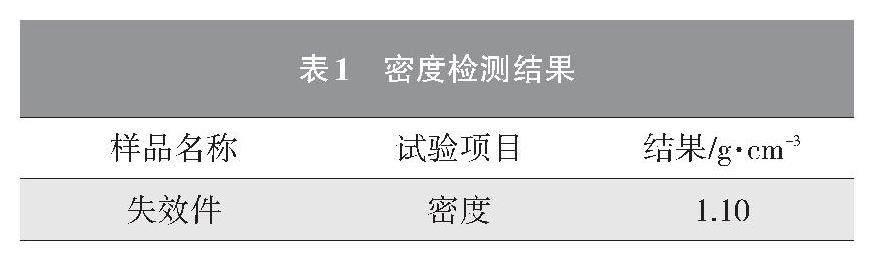

断裂外开手柄外壳与PC+ABS颗粒料密度测试结果分别为1.10 g/cm3、1.09 g/cm3,如表1所示。聚碳酸酯PC材料标准密度为1.20 g/cm3,ABS材料的标准密度为1.05 g/cm3,合金材料密度跟据2种材料的配比而不同[7],在1.05~1.20 g/cm3范围内,以密度估算断裂车门外开手柄外壳用PC+ABS合金材料中PC含量为30%,原材料粒子PC含量为29%,失效件与PC+ABS颗粒料的PC含量差别较小。

对失效件与PC+ABS颗粒料应用红外光谱仪测试样品分子官能团,测试结果如图1、图2所示。失效外开手柄外壳在波数为1 243.2 cm-1时出现碳酸酯的C=O伸缩振动[7],在波数为1 158.9 cm-1时出现了聚碳酸酯PC的红外特征峰[8],在波数为758.9 cm-1时出现苯乙烯中的单取代苯环吸收峰,在波数为2 237.7cm-1处为丙烯腈氰基吸收带,在波数为965.5 cm-1处为丁二烯单元结构;与PC+ABS粒子均在波数为1 224 cm-1处出现碳酸酯的C=O伸缩振动,在波数为1 161.1 cm-1时出现了聚碳酸酯PC的红外特征峰;在波数为762 cm-1处为苯乙烯特中的单取代苯环吸收峰,在波数为960.3 cm-1处为丁二烯单元结构。结果表明:失效件外开手柄外壳与原材料粒子均出现PC+ABS材料红外特征吸收峰,判断失效件为PC+ABS材料。

对失效件和PC+ABS 颗粒料应用差示扫描量热仪测试样品玻璃化转变温度Tg,测试结果如图3所示。PC是一种无定型聚合物,在140~150 ℃出现了明显的玻璃化转变。ABS材料是丙烯腈-丁二烯-苯乙烯三元共聚物,其中苯乙烯在110 ℃出现玻璃化转变。在PC+ABS合金材料中,由于PC和ABS材料相互作用,2种材料玻璃化转变温度各向中间偏移[9]。断裂外开手柄的玻璃化转变温度测试结果为111.93 ℃、144.64 ℃,PC+ABS、颗粒料的玻璃化转变温度测试结果分别为114.01 ℃、140.14 ℃。2种样品测试结果略有差异,都在PC+ABS合金材料特征范围内,这与共混物的相态、相容性有关,经过注塑环节,不同批次的工艺及儀器误差也会导致测试结果差异[10]。结合密度与红外光谱测试,判定失效件与PC+ABS颗粒料一致。

3.2 力学性能与断口分析

车门外开手柄在开启时会受到操作力,要求外开手柄可以承受一定的拉力并具有相应的强度,因此需考虑材料的冲击、弯曲性能。取3个外开手柄,常温下在操作方向和90°方向施加600 N的拉力,保持5 s,试验后3个外开手柄没有发生结构损坏和永久变形,说明外开手柄强度满足要求。PC+ABS颗粒料弯曲模量为2 498 MPa,弯曲强度为75.9 MPa,常温简支梁缺口冲击强度为33 kg/m2,力学性能测试结果如表2所示,刚性与韧性均满足技术要求。

通过扫描电子显微镜对外手柄断裂面放大100倍,微观形貌如图4所示。断口表面光滑呈岩石状,没有起伏,微观形貌没有韧窝[11],零部件也没有发生变形,为典型的脆性断裂[12],推断脆性断裂处可能存在熔接痕或微裂纹。

3.3 零部件结构分析

在试制阶段,仓库中批量零部件和装配在整车上的车门外开手柄均有断裂,以其中一个零部件为例进行失效分析。

宏观上,外手柄无变形、表面无受外力痕迹。观察外手柄均在尖头位置断裂,断裂位置有一条熔接线[13],注塑进胶口设计在有加强筋结构的尾端位置,断裂位置为外开手柄尖端,远离进料胶口处。

针对外部拉伸力对外开手柄外壳断裂的影响进行分析。当制件装配或受外拉伸力较大时,可能会因外力造成开裂,试验模拟打开车门时外开手柄受力和施加机械力对外开手柄的影响。对一完整外开手柄制件施加较小的力时,外开手柄没有发生任何变化;当施加较大的力时,外手柄表面油漆被破坏,但没有发生断裂,如图5所示。综上分析,外力并不是造成零部件开裂的主要原因。

内应力为外开手柄外壳在注塑时产生与外部注塑压力、保压力相平衡的内力。样件成型过程产生的内应力会导致外开手柄外壳断裂。聚合物分子链段的刚性和结构、熔体流动速率、制件形状的复杂程度、壁厚为内应力的主要影响因素。有较大残余内应力的制件在溶剂的作用下会发生应力开裂[14]。

为验证外开手柄外壳内应力残余情况,配制90%乙醇溶液和10%水混合物放置在烧杯中[12],取与断裂件同批注塑但未喷漆的外开手柄,将尖端浸泡在溶液中,15 min后取出并在室温下静置0.5 h,观察发现外手柄表面出现发白现象,判断外手柄注塑后应力未消除,存在残余应力。

热处理可以加速PC+ABS合金材料大分子链的松弛,消除应力,因此,取同批次注塑未喷涂外开手柄10个,80 ℃下烘烤1 h,后浸泡在乙醇和水溶液中进行内应力验证,其中一个外手柄出现发白应力纹。将保压时间由7 s缩短到4 s,再用乙醇和水溶液进行浸泡验证,未出现应力裂纹和发白现象。

由于外手柄骨架和外壳的间隙较小,骨架PA6+GF30材料易因吸水或蠕变发生尺寸变化,会使外壳明显膨胀,增加开裂风险;尖端转角为非圆弧过渡的直角连接,结构薄弱且壁厚减薄,为样件的应力集中处,如图6a所示。

从注塑胶口分析,外手柄物料从外手柄尾端进入型腔,外手柄尖端远离胶口,在模具温度较低时,材料流动性较差,在模具型腔末端(外开手柄顶端)易形成冷料,产生应力集中效应[15];喷漆后,油漆对材质的侵蚀诱导并放大了外开手柄外壳顶端的应力集中,导致外壳材料开裂。

3.4 结构与工艺改进

综合以上分析,考虑通过增加间隙、改变过渡形式对设计结构进行调整,壳体与骨架根部间隙由0.2 mm增加到1.2 mm,壳体内表面与骨架卡接斜面间隙由0.3 mm增加到1.0 mm,外手柄尖端转角由直角过渡改为斜面和圆角过渡,断面如图6b所示,更改位置如图6c所示。

对外手柄工艺进行改进:将注塑保压时间从7 s缩短到4 s,降低应力;将模具温度固定为50~60 ℃,保证批次一致性的前提降低应力;增加对注塑后的零部件在80 ℃下烘烤1 h去除应力的工艺过程;将胶口从结构稳固的直角底端调整到尖端位置,防止尖端应力集中,如图7所示。

4 结束语

本文通过测试断裂外开手柄外壳,获得材料密度为1.10 g/cm3,弯曲模量为2 498 MPa,缺口冲击强度为33 kJ/m2,失效件的Tg为111.93 ℃、144.64 ℃,判断失效件材料为PC+ABS合金材料。对样件断口形貌和设计结构分析,发现在远胶口结构薄弱的尖端容易发生应力断裂。针对失效原因,结构设计上外开手柄外壳与骨架的间隙从0.2 mm增加到1.2 mm,转角处进行直角斜面和圆角过渡,进胶口变更到外开手柄尖端;工艺设计上固定模具温度范围、注塑后增加1 h烘烤去应力工艺、缩短保压时间降低应力,解决了外手柄断裂问题。

参考文献:

[1] 杨家骆.开展失效分析工作, 提高汽车产品质量[J]. 天津汽车, 1995(2): 42-44.

[2] 狄春峰, 胡仁其. 非金属失效分析浅论[J]. 国外塑料, 2014, 32(3): 34-37.

[3] 朱文婕. 一种解决汽车杯托功能失效的方法[J]. 现代制造技术与装备, 2018(10): 103-104+106.

[4] 范金娟, 王占彬. 复合材料失效分析程序与方法探讨[J]. 纤维复合材料, 2013, 30(4): 41-44.

[5] 伍秀连. 浅谈汽车金属零部件材料的失效及失效分析[J]. 内燃机与配件, 2019(3): 139-140.

[6] 孙晓晓, 狄春峰, 胡仁其. 汽车天窗水槽连接鞘失效案例研究[J]. 上海塑料, 2018(3): 38-44.

[7] 陆星宇. PC/ABS合金的制備及其性能研究[D]. 沈阳: 辽宁大学, 2020.

[8] 邱林飞, 欧光习, 张敏, 等. 利用显微傅里叶变换红外光谱仪原位分析铀矿物[J]. 矿物学报, 2016, 36(1): 43-47.

[9] 李波, 高锦红, 许祖昊, 等. 热分析法在材料分析中的应用新进展[J]. 分析仪器, 2018(2): 77-81.

[10] STARK W, JAUNICH M. Investigation of Ethylene/Vinyl Acetate Copolymer (EVA) by Thermal Analysis DSC and DMA[J]. Polymer Testing, 2010, 30(2): 236-240.

[11] 张显勇, 王忠, 贾仕奎, 等. 埃洛石纳米管/PLA复合材料的断口形貌结晶行为及力学性能研究[J]. 塑料工业, 2018, 12(46): 51-55+17.

[12] 戴剑, 黄牧, 郑一泉, 等. PA/ABS合金力学性能的提升[J]. 塑料, 2019, 48(1): 62-66.

[13] 张甲敏, 王菁, 周文娟, 等. 热塑性聚氨酯过滤器壳制品常见的缺陷及解决方法[J]. 塑料工业, 2011, 39(1): 59-64.

[14] 狄春峰, 胡仁其. 汽车塑料零件内应力浅论[J]. 上海塑料, 2017(2): 18-22.

[15] 张甲敏, 刘耀民, 邹朝军. ABS注塑件应力开裂原因及解决措施[J]. 工程塑料应用, 2006(8): 42-45.