动力电池导热胶涂覆方式模拟与试验研究

李沫 王修虎 李相澎 张天宇 倪婧

作者简介:李沫(1991—),女,中级工程师,硕士学位,研究方向为电池热管理。

参考文献引用格式:

李沫, 王修虎, 李相澎, 等. 动力电池导热胶涂覆方式模拟与试验研究[J]. 汽车工艺与材料, 2024(5): 1-7.

LI M, WANG X H, LI X P, et al. Simulation & Experimental Study on Thermal Conductive Adhesive Coverage Method for Power Battery[J]. Automobile Technology & Material, 2024(5): 1-7.

摘要:以动力电池热管理关键部件导热胶为研究对象,使用仿真软件Fluent建立动力电池仿真模型,对导热胶涂覆面积(85%~95%)进行仿真计算,采用台架试验研究用户典型工况下导热胶对动力电池温度场分布及温度一致性的影响,为热管理方案设计阶段导热胶选型及用量等提供依据。结果表明:随着导熱胶涂覆面积从95%降低到85%、电池最高温度从47.87 ℃上升到50.84 ℃、上表面最大温差从2.40 ℃上升到5.87 ℃,考虑到动力电池设计指标,最终确定使用90%涂覆面积的导热胶能够满足动力电池在3种严苛工况下的最高温度及温差的设计要求,避免在实际生产中导热胶用量过多导致原材料浪费,实现成本节约。

关键词:动力电池 热管理 台架试验 导热胶 覆盖面积

中图分类号:TM911 文献标志码:A DOI: 10.19710/J.cnki.1003-8817.20230269

Simulation & Experimental Study on Thermal Conductive Adhesive Coverage Method for Power Battery

Li Mo, Wang Xiuhu, Li Xiangpeng, Zhang Tianyu, Ni Jing

(FAW-Volkswagen Automotive Co., Ltd., Changchun 130011)

Abstract: The thermal conductivity adhesive, a key component of thermal management of power battery, was taken as the research object, and the simulation model of power battery was established by using simulation software Fluent. The coating area (85%~95%) of the thermal conductivity adhesive was simulated and calculated, and the influence of the use of thermal conductivity adhesive on the temperature field distribution and temperature consistency of power battery under typical working conditions was studied by bench test. It provides the basis for the selection and dosage of thermal conductivity adhesive in the design stage of thermal management scheme. The results show that as the coating area of the thermal conductivity adhesive decreases from 95% to 85%, the maximum temperature of the battery increases from 47.87 ℃ to 50.84 ℃, and the maximum temperature difference of the upper surface increases from 2.40 ℃ to 5.87 ℃. Considering the design criterion of power battery, it is determined that the use of 90% of the coating area of thermal conductivity adhesive can meet the design requirements of the highest temperature and temperature difference under three harsh working conditions of the power battery, avoiding the waste of raw materials caused by excessive heat conductivity adhesive in actual production, and achieving cost savings.

Key words: Power battery, Thermal management, Bench test, Thermal conductive adhesive, Coverage area

1 前言

动力电池作为新能源汽车的主要动力来源,其性能直接影响整车性能。动力电池在较大充放电倍率下产生的热量,会导致电池快速升温。为了保持动力电池在合理温度下工作[1-3],及时将电芯产生的热量散发出去,通常采用风冷、液冷、直冷3种冷却方式对电池进行冷却。Lin等人[4]的研究表明,将这些冷却方式结合应用,可减少电芯热失控发生。对于液冷和直冷系统而言,电芯模组产生热量,通过导热材料将热量高效地传递到冷却板上,再通过冷却介质循环将热量散发到动力电池外部实现冷却,以控制电池温度[5]。

导热材料填充在电芯模组与冷却板之间,起到提高散热效率的作用,是电池热管理系统的重要组成部分。目前行业内常使用的导热高分子材料为聚氨酯、有机硅等,其主要形式有固体导热垫片和半固体导热胶2种。

导热垫片为片材结构,形状固定,姚丽君[6]的研究表明,由于导热垫片无粘接性,需要配合机械结构进行固定。在电池批量生产过程中,需要人工操作,会大幅降低生产效率。同时,导热垫面积过大容易在粘贴时产生贴合不紧密夹杂气泡的情况,降低热管理性能。

随着新能源汽车市场占有率增大,对电池的产能要求提高,需提高电池生产过程中的自动化率。导热胶较导热垫更容易实现自动化涂胶工艺。同时,导热胶具有良好的延展性,能充分填充电芯模组底部与冷却板表面之间的间隙,同时可均衡电池包的温度。徐晓明等[7]通过仿真对比表明,单体间填充导热胶较填充空气更有利于保持温度一致性。但在生产过程中,由于导热胶的物理属性,模组压合后,其覆盖面积很难达到理想情况,如果设备出胶过多,覆盖面积较高,会造成导热胶局部溢胶浪费,如果出胶较少,压合后覆盖面积不足,则影响热管理性能。刘一凡等[8]通过建模仿真分析了不同导热胶形状对电池组热性能的影响。当前研究多数采用仿真的单一方法进行验证,未从试验角度验证可行性,本研究针对某液冷形式的电池包导热胶涂覆面积进行研究,使用Fluent软件对不同涂覆面积导热胶的电池开展仿真,并结合整包台架试验,得到电池在高温快充、高温放电、低温充电3种用户典型工况下的温度场分布,为导热胶涂覆面积的选择提供参考。

2 理论分析

电池在工作过程中需要满足以下方程:

连续方程:

[?ρ?t+div(ρu)=0] (1)

式中: ρ为密度,u为速度矢量,t为时间。

导热微分方程:

[ρc?T?t=λx?2T?x2+λy?2T?y2+λz?2T?z2+q] (2)

式中:q为电池单位体积生热量,T为温度,c为比热容,[λx]、[λy]和[λz]分别为x、y、z方向的导热系数。

电池生热速率计算方程为:

[q=IV[Uocp-U+T?Uocp?T]] (3)

式中:I为电流,V为电池体积,Uocp和U分别为电池开路电压和端电压。

公式(3)中([Uocp-U])为电池内阻所分担的电压,可用电池内阻R与电流I的乘积代替,该方程可进一步简化为:

[q=1V[I2R+IT?Uocp?T]] (4)

3 仿真模型建立及分析

3.1 仿真模型建立

選取批量电池的一个模组进行仿真,为提升计算效率,仿真过程采用如下假设和简化[9-10]:

a. 电芯为具有各项异性导热系数的均质部件;

b. 导热胶处在均匀厚度铺开的状态;

c. 简化对仿真结果影响较小的圆角和圆孔等。

简化后的几何模型如图1所示,主要包括电芯、导热胶、水冷板和端板等。

以电池模组底面面积为基准,设定导热胶涂满电池底面时,其涂覆面积为100%。考虑到生产的实际情况,导热胶的涂覆形状为圆弧形。对导热胶的涂覆面积分别为85%、90%、95%和100%的情况进行仿真,4种面积的涂覆示意如图2所示。

3.2 仿真工况及边界设置

选用宁德时代三元锂离子电芯作为研究对象,电芯参数如表1所示。

模组端板、冷却液、隔热垫、导热胶等其他材料参数如表2所示。

选取具有代表性的高温快充工况进行仿真,快充电流由电池管理系统测得,电芯生热速率采用式(4)进行计算,仿真工况如表3所示。

3.3 仿真结果分析

根据电池快充时间,仿真时间设定为3 300 s,计算过程中对电池最高温度和上表面温度进行监测,计算结束后对电池温度场进行分析,计算电芯上表面最大温差。当电池最高温度不超过50 ℃且上表面最大温差在5 ℃以内时,认为导热胶在该面积下涂覆时,能够满足电池要求。

图3所示为85%、90%和95% 3种导热胶涂覆面积下,模组快充过程中电池的最高温度。电池的最高温度先上升再下降,这与电芯的发热功率变化趋势相一致。当快充进行到第1 810 s时,电芯发热功率最大,85%、90%和95% 3种涂覆面积下的最高温度分别为50.84 ℃、49.22 ℃和47.87 ℃。导热胶涂覆面积越大,电池最高温度越低。这是由于随着导热胶涂覆面积增加,单位时间内能够带走的热量增加,电池的散热性能提高,最高温度降低。

图4所示为85%、90%和95% 3种导热胶涂覆面积下,模组快充过程中电池上表面最大温差变化曲线,可以看出,模组上表面最大温差在充电过程中逐渐增加,且导热胶涂覆面积越大,上表面最大温差越小。当快充结束时,85%、90%和95% 3种涂覆面积下的上表面最大温差分别为5.87 ℃、3.81 ℃和2.40 ℃。图5所示为快充结束后,3种导热胶涂覆面积电池上表面温度分布。可以发现:模组上表面最高温度出现在冷却液出口侧最边缘的电芯,这是由于此处导热胶涂覆面积较小,且冷却液在吸收前几颗电芯的产热后温度升高,对电芯的散热能力减弱。而对于冷却液进口侧,尽管导热胶涂覆面积与出口侧一致,但由于冷却液温度更低,电芯的散热效果更好。

仿真结果表明:采用90%和95%导热胶涂覆都能够满足电池的要求,电池最高温度和电池上表面最大温差均在要求范围内,考虑到生产成本,选择90%导热胶涂覆面积进行后续试验。

4 试验测试

4.1 搭建台架

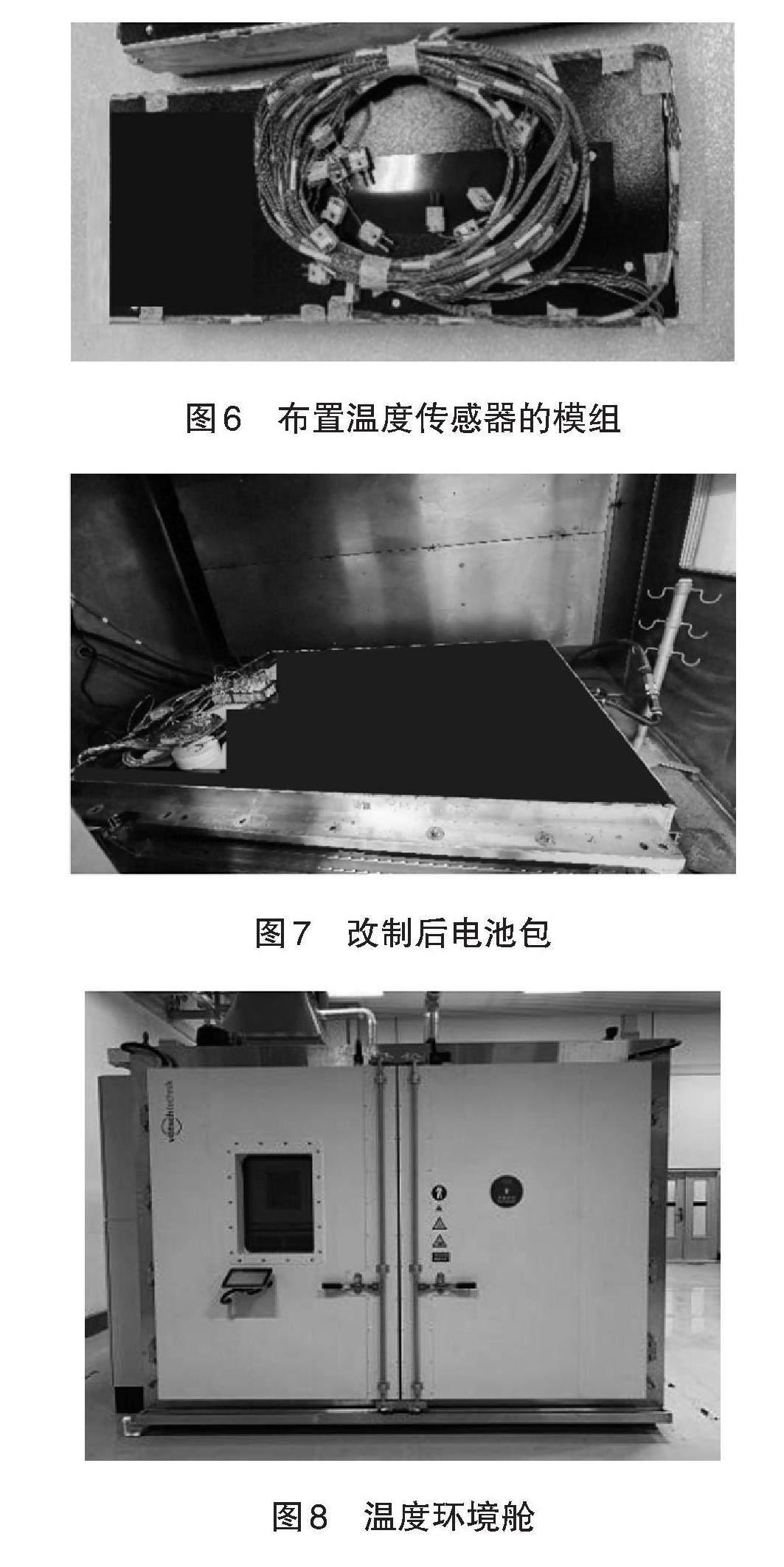

将量产电池包进行改制,使用圆弧形90%覆盖面积的导热材料进行替换改制。结合整车及电池工作的实际工况,选取高温快充冷却性能、高温放电性能、低温充电加热性能3个用户极端典型工况开展试验。

将模组进行改制,在模组两端及中间电芯大面上部布置热电偶温度传感器,如图6所示。再将该模组装配至电池总成内,将改制完成的电池总成与台架试验设备进行连接,如图7所示。试验设备为冷却循环系统、温度环境舱(图8)组成的高压电池试验台。第一步,连接高低压线束、冷却水管及温度传感器数据采集模块;第二步,建立台架与电池包的通信,刷写软件;第三步,输入电池包数据,搭建电池包数据库;第四步,按测试用例要求编写程序,执行试验。

4.2 试验结果分析

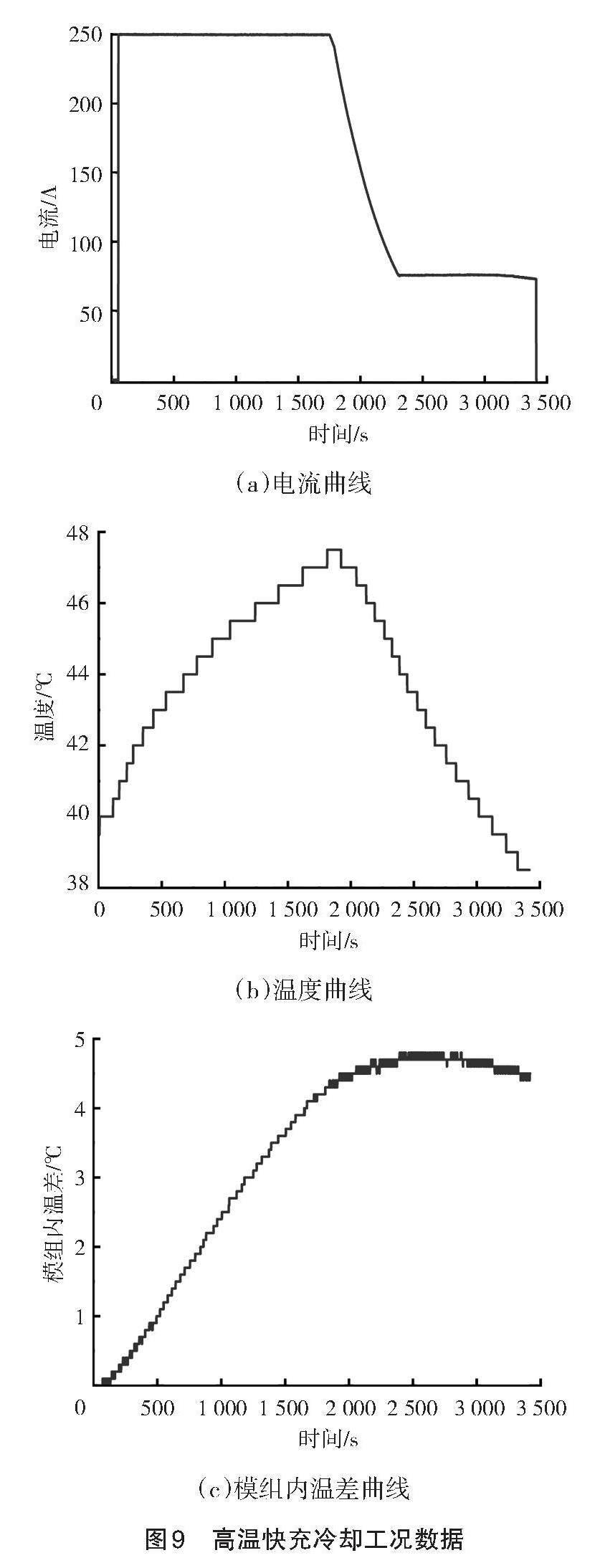

a. 高温快充冷却性能试验:模拟用户在高温40 ℃环境下为新能源汽车充电,从20%荷电状态充电到96%荷电状态,电池总成加载250 A电流快充,在充电一段时间后受荷电状态及温度影响,在约第1 750 s后出现BMS限流,电流下降,曲线如图9a所示。随着充电电芯发热量积累,温度逐渐上升,但电池冷却系统温度传导存在一定迟滞,约在第1 820 s后,电池总成温度达到最高值47.5 ℃,随着充电电流减小及冷却系统散热,温度逐渐降低,最高温度曲线如图9b所示,充电电流增大过程中,模组内电芯温度积累,同时由于电芯位置不同,导致散热不同,温差逐渐增大,最大温差达到4.8 ℃,如图9c模组内温差曲线所示。

b. 高温放电冷却性能试验:向电池总成加载如图10a所示的电流,模拟用户在高温47 ℃环境下,驾驶新能源汽车,以初始96%荷电状态进行0~160 km/h急加速,160~20 km/h急减速,多次循环,采集电池温度变化数据,在第一个循环0~160 km/h加速过程,冷却系统响应迟滞,图10b所示温度达最高值47.5 ℃,图10c所示模组温差可达4.6 ℃。

c. 低温充电加热:向电池总成加载如图11a所示的电流,模拟用户在低温-20 ℃环境下为新能源汽车充电,从20%荷电状态充电到96%荷电状态,采集电池温度变化数据,前4 000 s温度逐渐上升,在充电电流达到峰值后,电池温度达到最高值23.5 ℃,温升速率为31.0 ℃/h,随后电流下降,电池温度也下降,得到图11b所示电池最高温度曲线。根据电流变化及热量积累情况,模组内不同电芯散热不同,得到如图11c所示的模组温差数据7.8 ℃。

通过以上3组试验及数据,可见在使用90%弧形覆盖导热材料时,高温冷却工况可满足最高温度≤50 ℃,最大温差≤5 ℃,低温加热工况可满足温升速率≥20 ℃/h,最大温差≤10 ℃的设计要求。

5 结束语

由于实际生产过程中导热胶涂覆受机器精度、零件平面度等多因素的影响,每个模组导热胶涂覆面积均有差异,因此需要在开发阶段确定导热胶涂覆标准。本文通过仿真与试验的手段对动力电池导热胶涂覆面积进行研究,得出以下结论:

a. 在用户夏季高温快充工况下,通过仿真计算分析覆盖面积85%、90%、95%的3种情况,仿真结果表明,按照当前涂胶轨迹,不同出胶量导致的覆盖面积需满足90%覆盖率才能够满足电池包热管理设计需求。

b. 通过用户高温快充工况进行试验验证,结果表明,在导热胶覆盖面积90%的条件下,电池最高温度为47.5 ℃,电池最大温差为4.8 ℃,满足设计要求。

c. 通过高温放电性能试验模拟用户在47 ℃高温条件下的极限工况,试验结果表明,电池最高温度为47.5 ℃,电池最大温差为4.6 ℃,满足设计要求。

d. 通过低温充电试验模拟用户在-20 ℃低温条件下进行快充的工况,试验结果表明电池温升速率为31 ℃/h,电池最大温差为7.8 ℃,满足设计要求。

通过仿真研究了涂胶面积的影响并通过试验进行了用户典型工况下的验证,最终结果表明,在批量生产过程中控制涂胶面积最低要达到90%才能够满足热管理设计需求,但是在实际生产过程中,如何精准控制出胶量还需要大量调试工作。本文仅研究了基于当前出胶轨迹的涂覆面积要求,在不同出胶轨迹下,需要重新仿真/试验验证。

参考文献:

[1] SHIM J, KOSTECKI R, RICHARDSON T, et al. Electrochemical Analysis for Cycle Performance and Capacity Fading of a Lithium-Ion Battery Cycled at Elevated Temperature[J]. Journal of Power Sources, 2002, 112(1): 222-230.

[2] WANG H, SHI W, HU F, et al. Over-Heating Triggered Thermal Runaway Behavior for Lithium-Ion Battery with High Nickel Content in Positive Electrode[J]. Energy, 2021, 224.

[3] 刘书琴, 王小燕, 张振东, 等. 锂离子电池组液冷式热管理系统的设计及优化[J]. 储能科学与技术, 2023, 12(7): 2155-2165.

[4] LIN J, LIU X, LI S, et al. A Review on Recent Progress, Challenges and Perspective of Battery Thermal Management System[J]. International Journal of Heat and Mass Transfer, 2021, 167.

[5] 梁坤峰, 米国强, 徐红玉, 等. 动力电池双向热管理系统性能分析与优化[J]. 化工学报, 2021, 72(8): 4146-4154.

[6] 姚丽君. CFD在动力电池热管理中的应用[J]. 新型工业化, 2022, 12(2): 243-246.

[7] 徐晓明, 蒋福平, 田晋跃, 等. 基于导热胶散热的电池包热流场特性研究[J]. 汽车工程, 2017, 39(8): 889-894+914.

[8] 劉一凡, 周杰, 黄睿, 等. 导热硅胶形状对液冷式电池组热性能影响研究[J]. 电源技术, 2020, 44(1): 107-109.

[9] 陈清泉, 孙逢春. 现代电动汽车技术[M]. 北京: 北京理工大学出版社, 2002, 34(8): 1-8.

[10] MAHAMUD R, PARK C W. Reciprocating Air Flow for Lion Battery Thermal Management to Improve Temperature Uniformity[J]. Journal of Power Sources, 2011, 196(13): 5685-5696.