高流速卵石地层地铁联络通道人工冻结温度场研究

韩昀希, 冯利华, 任全军, 沈宇鹏*, 刘欣

(1.北京交通大学土木建筑工程学院, 北京 100044; 2.中铁一局集团第二工程有限公司, 唐山 063000)

自19世纪末德国工程师F.H. Poetch首次将人工冻结技术应用于矿井筒施工以来[1],经历一百余年发展,人工冻结技术凭借广泛的适应性、高加固强度、强封水性和低污染等诸多优势,逐渐被应用于市政工程和城市轨道交通建设中。

冻结壁温度是人工冻结施工过程中的重要参数之一,能够最直观反应冻结效果,为判断是否可进行隧道开挖等施工提供参考依据。冻结壁温度场的变化过程受到传热介质、移动边界、地下水条件以及冰水相变等多因素影响制约[2],因此中外学者针对冻结温度场展开大量研究。近年来,部分学者通过理论分析研究了冻结温度场的稳态解析解[3-8]。得益于计算机性能的提高,人工冻结工法温度场数值模拟的研究也迅速发展。王彦洋等[9]运用Midas/GTS软件模拟联络通道冻结施工,发现喇叭口处存在应力集中,冻结帷幕底板位移变化较大。师立德等[10]使用数值分析软件研究冻结壁发展问题,通过改变冻结管尺寸对冷媒流速进行控制,实现了冻结壁均匀发展和缩短工期的目的。Fu等[11]利用三维有限元模型分析了地铁联络通道冻结过程中的温度场特性,并指出砂土和软土掺水泥处理后冻结效果更佳。黄建华等[12]通过模拟不同水泥掺量下水泥改良土地层的冻结效果,发现随水泥掺量增加冻结效果先增强后减弱。

除了解析解和数值解,现场监测和模型试验也是研究冻结温度场的重要手段。吉植强等[13]通过相似试验探究砂土地层不同渗流速度和冻结管间距时的冻结壁形态。文献[14-16]对福州某超长联络通道冻结施工进行现场实测,计算冻结壁发展速度、冻结壁厚度、冻结壁平均温度等关键指标,验证双侧钻孔冻结方案的可行性。文献[17-19]对某地铁联络通道冻结过程中现场地层温度和地表沉降进行监测,预测了冻结帷幕的形成和地层稳定性。荣传新等[20]利用大型水热耦合物理模型试验系统,对不同流速条件下的人工冻结温度场的发展规律进行室内模型试验研究,得出渗流场作用下冻结壁交圈时间的预测公式。

围绕冻结温度场的相关研究有力地推动了人工冻结技术的应用和发展,但关于高流速地层冻结温度场的研究尚不完善,随着地铁建设范围不断扩大,所遇到的地层条件也愈发复杂。地下水渗流对冻结施工造成的干扰显著,正温的地下水源源不断将冻结管的冷量带走,抑制冻结壁的形成,削弱冻土强度。南水北调全线贯通以来,北京市地下水位持续升高,给新建地铁的施工带来了新的挑战。依托北京地铁12号线苏州桥—人民大学站区间1#联络通道冻结工程,现场监测地层温度场和泄压孔压力的发展规律,对现场冻结壁厚度进行了分阶段、分截面的计算分析,探究冻结过程中的薄弱位置和影响因素,提出优化建议,为冻结开挖施工的顺利推进提供保证。

1 工程概况

北京地铁12号线苏州桥—人民大学站区间隧道采用盾构法施工,其中隧道右线全长1 362 m,左线1 383 m,覆土厚度约20.6~28.4 m。联络通道处隧道中心线间距22.9 m,拱顶覆土约26.7 m。左(右)线轨顶面标高+22.35 m(+22.34 m),地面标高约+50.34 m,地下水位标高为+27.06 m,位于联络通道二衬结构顶1.68 m。联络通道位于北三环西路下方,临近管线包括DN500燃气管线,DN1800雨水和DN600上水管线,地下水位高于结构主体且现场不具备降水条件,同时北京已于2008年实施《北京市建设工程施工降水管理办法》,明确提出严格控制施工降水。综合考虑上述因素,采用冻结法加固地层,矿山法全断面开挖联络通道。

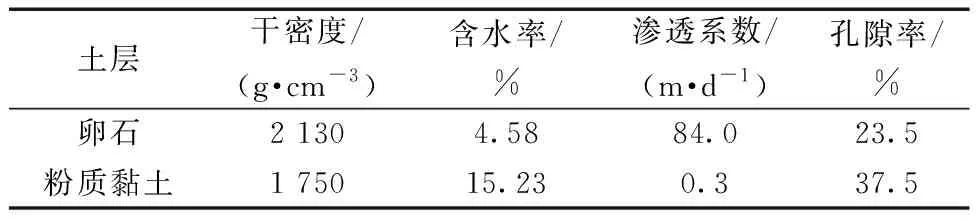

联络通道主要涉及地层为卵石层及部分粉质黏土层,地层参数如表1所示,围岩稳定性较差,施工过程中容易发生坍塌,需要及时支护。同时卵石层渗透系数大,地下水连续分布,平均流速9.50~10.50 m/d,渗流方向自西向东,主要接受侧向径流补给,以侧向径流、向下越流补给的方式排泄。

表1 地层物理参数Table 1 Physical parameters of stratum

联络通道结构断面为拱顶直墙断面,结构为复合式衬砌结构,初衬采用外侧单层钢筋网φ6.5@150×150 mm+格栅钢架(间距0.5 m)+C25早强喷射混凝土,二衬为抗渗等级P12的C40混凝土,初期支护与二次衬砌之间设置全断面防水层。

2 冻结设计与监测方案

联络通道冻结期盐水温度为-28~-30 ℃,预计冻结时间为50~60 d。冻土强度的设计指标为:单轴抗压不小于4.0 MPa,弯折抗拉不小于1.8 MPa,抗剪不小于1.5 MPa。为保证冻土平均温度达到设计时计算值,冻土验收时平均温度应不高于-10 ℃。联络通道设计冻结壁的有效厚度为2.4 m,开挖区外围冻结孔布置圈上冻结壁与隧道管片交界处平均温度不高于-5 ℃,其他部位设计冻结壁平均温度≤-10 ℃。

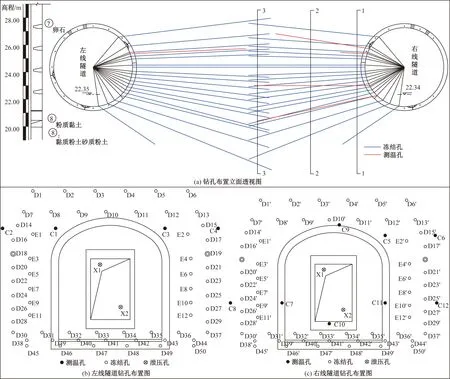

根据冻结帷幕设计及联络通道的结构,冻结孔按上仰、水平、下俯3种角度布置在联络通道的四周,在左右线隧道分别钻孔。于2021年12月23日开始钻孔施工,至2022年4月29日结束,共布置冻结孔122个,其中左侧隧道布置62个,右侧隧道布置60个,总钻孔工程量1 206.26 m。为了满足冻结需求,在隧道左线、右线各设置一座冻结站,分别负责左右两侧的地层冻结,左线冻结站于2022年5月8日正式开机,右侧冻结站比左侧晚开机3 d,现场右线隧道冻结站布置如图1所示。

图1 右线隧道冻结站Fig.1 Freezing station in right tunnel

冻结期间布设测温孔12个用于监测冻结全过程地层温度变化情况,以及盐水去回路温度。C1~C4测温孔位于左侧隧道,C5~C12测温孔位于右侧隧道。每个测温孔内布设4~6个温度传感器,测温孔中第一个传感器布置于土体和管片交界面处。另外在左右侧隧道各打两个泄压孔,用于释放冻胀力。至7月8日右线冻结站已运转59天,冷冻设备及冻结系统运转正常,联络通道冻结施工现场情况如图2所示。

图2 冻结施工现场Fig.2 Frozen construction site

联络通道所有钻孔规格均为φ89×8 mm,冻结孔编号为D1~D50、D1′~D50′、E1~E12和E1′~E12′,测温孔编号为C1~C12,泄压孔编号为X1~X4,所有钻孔布置如图3所示。

图3 钻孔布置图Fig.3 Drill hole layout

3 监测结果分析

3.1 盐水去回路温度

人工地层冻结法实施过程中,低温盐水从冷冻站盐水箱泵送至各个并联的冻结管中,与地层完成冷量交换,将土体温度降低并最终冻结,随后盐水又循环回到盐水箱中再次经由压缩机降温。盐水去回路温度分别对应盐水与土体完成冷量交换前后的温度,左、右线冻结站盐水温度曲线如图4所示。

图4 盐水温度变化规律Fig.4 Variation law of brine temperature

由图4(a)可知,左线冻结站盐水去路温度始终低于回路温度,去回路温度曲线大致可划分为3个阶段,即快速降温、缓慢降温以及稳定阶段。在快速降温阶段,盐水温度急剧下降,前4 d去回路平均降温速率分别达到6.12 、5.85 ℃/d,而后降温速率有所减慢,冻结至12 d时盐水去路温度已经达到-25.75 ℃。同时由于盐水与地层存在较大温差,冻结管周围的未冻土释放热量,盐水去回路温差较大,在3.1 ℃。随着冻结时间的推进,去回路盐水温度进入缓慢下降阶段,一方面是由于随着地层逐渐冻结,其导热系数增加,在与冻结管发生冷量交换的过程中会吸收更多冷量并传递给未冻土;另一方面,随着地层温度逐渐降低,盐水与地层间的温度梯度减小,因此导致盐水温度下降缓慢。盐水去回路温差有所减小,稳定在1.4 ℃。当冻结至50 d以上时盐水去回路温度均已低于-28 ℃,且去回路温差稳定,冻结壁发展良好,符合设计要求。

右线冻结站盐水去回路温度变化趋势与左线大致相同,但由于冻结开机35 d时发生停电,导致冻结停止3 d,因此温度产生较大幅上升。重新开机后,温度再次逐渐降至设计要求范围内。

3.2 测温孔温度

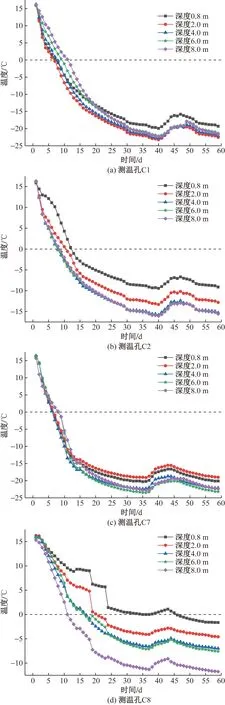

选取测温孔C1、C2、C7、C8的数据进行分析,如图5所示。受到右线冻结站停电影响,各测温孔温度在40 d也产生回升,重新冻结10 d后恢复原降温趋势,整体降温趋势也经历快速降温-缓慢降温-稳定3个阶段。冻结初期由于盐水与地层温差较大,冷量传递效率高,各测温孔温度迅速下降。随着冻结时间延长,地层与盐水温差降低,冷量传递效率减慢,温度逐渐趋于稳定。当地层温度接近0 ℃,地层中的水开始冻结成冰,从液相到固相会释放相变潜热,阻碍温度下降,因此测温孔温度降至0 ℃附近时呈现一定平缓趋势。

图5 测温孔监测结果Fig.5 Monitoring results of thermometric holes

同时,冻结50 d以上时,多数测温孔的隧道管片与地层交界位置(深度0.8 m)温度最高,这是由于主线隧道始终维持通风,且混凝土管片具有较好的热传导性,将空气温度传递至冻土,导致交界处温度较高。而C7测温孔中0.8 m深度处温度低于2.0 m深度处,主要是由于这两个测温孔的0.8 m深度位置更靠近冻结管,因此接受到更多冷量,温度也更低。因此,在积极冻结期应当重点监测管-土交界面的温度,并采取管片铺设保温层等措施以减少冷量交换,保障内部土体顺利冻结。

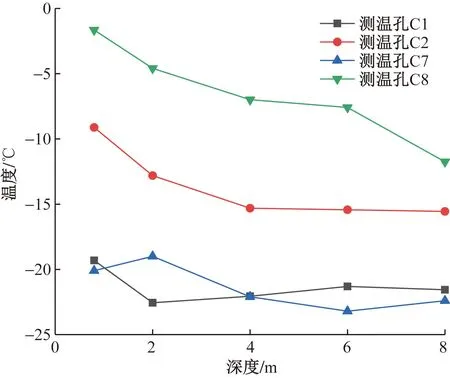

图6为不同测温孔在冻结59 d时各深度位置的温度监测结果。从测温孔打孔位置来看,C1、C7位于布设冻结管的内侧,C2、C8位于外侧。相较于冻结管内侧,外侧的土体范围更大,且始终与冻结壁进行能量交换,因此冻结稳定时,位于冻结管外侧的测温孔温度均高于内侧。同时外侧冻结孔各个深度处温度差距较大,测温孔C8、C2中最大温差分别为10.1 ℃和6.44 ℃,而冻结管内侧的测温孔温度则较为接近,C1和C7测温孔内最大温差均小于3.0 ℃。以此说明,冻结59 d时,冻结管内侧土体温度已经基本稳定,但外侧的温度仍不稳定,开挖施工前应当重点关注冻结管外侧土体的温度,确保冻结壁厚度满足设计要求。

图6 冻结59 d时测温孔监测结果Fig.6 Monitoring results of thermometric holes at 59 d of freezing

图7为冻结过程中不同测温孔在2、8 m深度处的温度监测结果。从地下水渗流方向上划分,测温孔C1、C2位于渗流下游,C7、C8位于渗流上游。受到恒温地下水的不断冲刷,上游位置的土体温度下降缓慢,特别是测温孔C8内2.0 m处,经过45 d冻结后温度才稳定在-3.0 ℃以下。由于地下水会将上游冻结冷量携带至下游,下游位置的冻结降温速率快于上游处。

图7 不同埋深位置测温孔监测结果Fig.7 Monitoring results of thermometric holes at different burial depths

3.3 冻结壁厚度分析

将测温孔降温过程分为两个阶段:第一阶段为由初始地温降至0 ℃的过程,第二阶段为由0 ℃直至冻结稳定的过程。根据测温孔数据计算第一阶段冻结壁平均发展速度,计算公式为

(1)

式(1)中:Vf1为第一阶段冻结壁平均发展速度,mm/d;Lp为测点距离最近冻结管的距离,mm;t1为第二阶段所用时间,d。

传统冻结壁厚度计算常采用第一阶段的平均发展速度估算积极冻结期冻结壁厚度,但冻结后期冻结壁发展速度减缓,若采用第一阶段的平均发展速度来估算最终冻结稳定时的冻结壁厚度,所得结果明显偏大。所提出基于实际降温速率的分阶段冻结壁厚度计算方法,采用式(2)计算第二阶段的冻结壁发展速度。

(2)

式(2)中:Vf2为第二阶段冻结壁平均发展速度,mm/d;ΔT1为第一阶段始末的测点温差, ℃;ΔT2为第二阶段始末的测点温差, ℃;t2为第二阶段冻结时间,d。

结合第一、二阶段冻结壁平均发展速度,根据式(3)即可估算冻结稳定时的冻结壁发展厚度,最终计算得到位于渗流上游的测温孔C8和渗流下游测温孔C12中各点计算结果如表2所示。

表2 测温孔各点冻结壁发展厚度计算结果Table 2 Calculation results of freezing wall development thickness at each point of the thermometric holes

H=Vf1t1+Vf2t2

(3)

式(3)中:H为冻结壁厚度。

以冻结壁厚度为半径,冻结孔为圆心,作图3(a)中1-1、2-2、3-3截面的冻结壁交圈图,根据交圈图得到上游和下游的最小冻结壁厚度,如图8所示。可以看出,地下水渗流方向为自左向右,所有截面中的下游冻结壁厚度均大于上游,与其他截面相比,1-1截面中渗流上游冻结壁厚度最小处为2 495.2 mm,下游厚度最小为4 619.8 mm,上下游冻结壁厚度差异最大,达到2 124.6 mm。可见隧道管片与土体交界处的冻结受到渗流影响更大,分析原因是隧道管片与土体之间形成渗流场边界效应:土体作为多孔介质与相对光滑的混凝土管片之间会形成缝隙,而水流则会向阻力小的地方流动,导致局部水流更强,阻碍土体冻结。3-3截面由于受到左右线冻结孔的共同冻结作用,因此形成的土体冻结范围最大,上下游冻结壁厚度的差异也最小。冻结开机59 d后,根据最小冻结发展速度推算得到的联络通道冻结壁最小厚度均大于设计厚度2.4 m,满足设计要求,符合开挖标准。

单位:mm

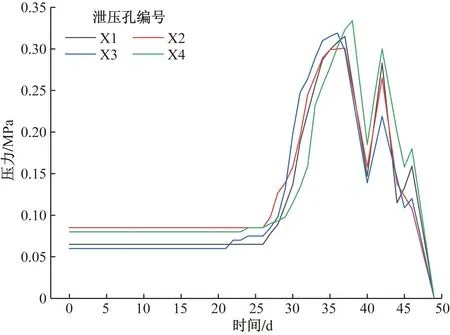

3.4 泄压孔压力

积极冻结期间,由于地层中水分被冻结成冰,体积增大形成冻胀,若冻胀变形受到约束,就会造成冻胀力,严重时会对盾构隧道管片、周围管线等结构产生破坏,因此设置4个泄压孔用于监测冻胀力大小,并及时释放冻胀力,当冻结壁形成后,泄压孔均处于冻结壁内部,因此不会与冻结壁外部产生水力联系,所产生的压力变化均为冻胀力导致,泄压孔监测数据如图9所示。冻结刚开始时,泄压孔初始压力在0.06~0.08 MPa,此为联络通道处的初始地应力,此时处于压力平稳阶段。随着冻结的持续进行,25 d时冻结管周围形成冻土,并逐渐交圈形成冻结壁,泄压孔周围的土体也逐渐形成冻结,产生冻胀力,泄压孔压力开始增长。在随后的10 d内各泄压孔压力迅速增长,最大达到0.33 MPa。在此之后开始泄压,同时冻结壁仍持续发展,产生冻胀力,因此38~49 d的泄压孔压力呈现上下波动。随着联络通道处冻结壁逐渐稳定,冻胀力不再产生,压力通过泄压孔逐渐释放,最终减小为0,此时可认为地层温度趋于稳定,冻结壁已经不再发展。

图9 泄压孔监测结果Fig.9 Monitoring results of depressurization holes

3.5 高流速卵石地层冻结施工优化分析

通过上述监测数据以及冻结效果预测可以发现,高流速卵石地层中进行冻结施工时两个较为显著的影响因素分别为隧道管片传热和地下水高速渗流。

隧道管片传热导致距离隧道较近的土体在冻结过程中降温缓慢,冻结稳定时的形成的冻结壁厚度较小。地下水的高速渗流使得上、下游冻结壁发展速度不同,形成的冻结壁厚度有较大差异。在两个影响因素的共同作用下,管片-土体交界处的渗流上游位置成为冻结过程中最薄弱的位置,若要保证施工顺利进行,需采取相应措施优化冻结效果:①隧道管片铺设多层保温层,隔绝隧道内空气与管片的热交换;②尽量选择地温以及气温较低的冬季进行冻结施工,降低环境温度影响;③选择降雨较少季节进行冻结施工,避免地下水流速过大;④保障隧道管片和土体交界处注浆质量,防止出现水流边界效应;⑤重点监测管片-土体交界处渗流上游土体的温度,保证达到设计要求,必要时应增设冻结管加强冻结。

4 结论

(1)积极冻结期间,盐水去回路温度在经历快速降温、缓慢降温两个阶段后进入稳定阶段,冻结50 d时盐水去回路温度均已低于-28.0 ℃,去回路温度差稳定在1.4 ℃,说明冻结管附近土体和盐水的热负荷较小,冻结帷幕发展良好。

(2)冻结过程中,由于隧道内空气对流换热,导致测温孔内隧道管片与土体交界处的温度明显高于更深处。同时受到地下水渗流影响,冻结管外侧土体温度高于内侧,渗流上游土体温度高于下游。对于温度较高位置应当加强监测,保证形成的冻结壁符合设计要求。

(3)利用提出的分阶段冻结壁厚度计算方法计算不同冻结截面处的冻结壁厚度,发现受地下水渗流影响,冻结至59 d时冻结壁上下游厚度产生明显差异,其中隧道管片与土体交界处的厚度差异最大。各位置冻结壁厚度均满足2.4 m的设计要求,冻结方案设计合理。

(4)泄压孔所处位置处于冻结壁内部,与外部不存在水力联系,泄压孔压力变化主要由冻胀力引起。随着冻结进行,泄压孔压力先保持稳定,冻结壁交圈后逐渐增长,伴随着几次泄压,逐渐降低为0,表明冻结壁已经不再发展。

(5)研究发现,隧道管片与土体交界处是冻结效果最弱的位置,隧道管片传热和地下水高速渗流是阻碍卵石地层冻结效果的主要因素,应当采取相应措施来降低影响。