复合射孔器泄压技术研究

贾大勇,周 曌 ,常 昕,李 勇

(1.中海油田服务股份有限公司,广东 湛江,524057;2.西安物华巨能爆破器材有限责任公司,陕西 西安,710061)

随着低孔渗油田勘探开发的需要,复合射孔技术得到了广泛的推广使用,这种射孔技术能有效地改造地层结构,增大地层裂缝,提高单井产量,投资少、见效快,被作为增产的主要技术手段而获得广泛的应用。

由于复合射孔是利用炸药与压裂药的燃速差来实现先射孔后压裂,为了避免枪内压力急速增高引起炸枪、炸井等事故,必须在射孔枪上设泄压孔。目前枪身上泄压孔主要有两种:一种为通孔人工粘贴的结构,该种结构为在枪身上加工台阶通孔,然后人工在台阶处粘垫片。经分析该种形式在井下作业中存在如下隐患:一是枪身下井时,枪身与套管内壁摩擦,有刮掉通孔垫片的可能,如果一个泄压孔发生渗漏,枪身进水,将导致射孔弹聚爆、枪身炸裂,造成管柱遇卡事故;二是泄压孔式复合射孔枪的枪身泄压孔采用台阶通孔人工粘贴泄压垫的结构,射孔后,粘贴铁垫全部脱落(按16孔/m,射孔井段100m,共有1 600个),铁垫在起枪过程中,极易堆积,易发生管柱遇卡事故,且泄压垫破碎物在井筒内容易形成二次污染。另外一种为外盲孔泄压结构,该种结构为在枪身上加工盲孔,如果盲孔厚度选择适当,既能保证枪身的耐外压,又能保证射孔弹发射后泄压盲孔自然打开,避免枪内压力急速增高引起炸枪、炸井等事故,而且该种结构不存在粘贴铁垫脱落问题。所以外盲孔式复合射孔枪可以降低射孔过程中的风险系数,增加安全可靠性。

本文通过试验的方法对9mm壁厚102枪进行研究,综合考虑泄压孔直径、厚度、形状等因素对枪身变形的影响,设计了一种深盲孔式泄压结构,对复合射孔枪泄压盲孔的设计具有一定的指导意义。该技术已在南海西部WZ12-1-B16井复合射孔中成功应用。

1 影响复合射孔枪泄压的因素

1.1 复合射孔枪受力分析

1.1.1 枪内峰值压力

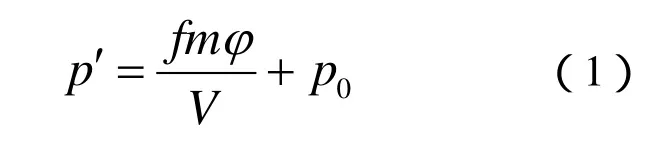

假设火药燃烧产生的气体充满整个枪身[1],因此火药燃气的体积可计为枪身内容积[2],枪内峰值压力为:

式(1)中:p′为枪内压力;f为火药力;m为装药量;p0为静液压;V为射孔枪枪身内自由容积;φ为达到峰值压力时火药燃烧的百分率,一般为0.5~0.6。

为使问题简化,不考虑弹架等配件对枪身内体积的影响。

式(2)中:d为射孔枪内径;h为射孔枪枪身长度。

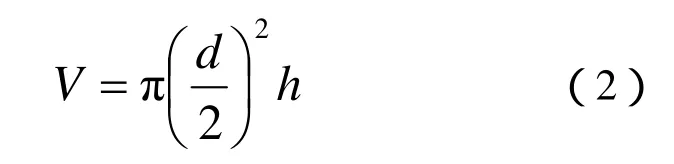

1.1.2 射孔枪耐压强度

按照增效射孔器的设计原理[3-4],枪身内射孔弹引爆后在枪身上穿透若干小孔,这些小孔就成为枪身内发射药团燃烧气体的泄气孔,当泄气孔泄气速度小于火药燃气生成速度时,火药燃烧气体就要在枪身内聚集,并使枪身内的压力升高。枪身内压力越高,通过射孔孔眼的射流速度越快,气体速度越快,对射孔孔眼的冲刷力量就越大。按照第一强度理论(根据薄壁圆筒

式(3)中:bσ为管子的屈服强度;r1为管子的外半径;r2为管子的内半径。

因为增效射孔器是在井下工作,枪身承受一定的静水压力,因此式(1)可写为:

式(4)中:p0为油井压档水柱压力。

由式(4)可以看出,管子的屈服强度越大、管子越厚,管子耐压就越大。枪身材料能否受得住射孔和火药爆燃产生的高压,是保证井下作业是否安全的关键。

1.2 泄压孔直径对枪身泄压的影响

当无泄压孔或孔径太小时,枪内爆燃产物气体释放速度慢,枪内压力急剧升高导致枪身的大变形;泄压孔开孔太大则降低了枪身本身的强度,也会导致枪身的大变形。合理的泄压孔设计可以控制爆燃气体产物的释放速度,不仅能保证枪身设计的安全性,而且可以有效控制枪内压力的急剧升高,达到枪身安全情况下最佳的作用效果。根据以往经验,泄压孔直径一直都设计为32mm,根据现场使用的情况来看,此种直径的泄压孔虽然能满足泄压的要求,但是普遍出现了毛刺较高的问题,影响其使用。

1.3 泄压孔形状对枪身泄压的影响

泄压孔的形状直接影响盲孔的强度,选用合适的泄压孔形状不仅能够使泄压孔在薄壁的情况下保证其抗外压强度,还能更好地解决爆燃气体产物释放过程中造成的射孔枪毛刺过高的问题。最早使用的泄压孔形状如图1(a)所示,此种泄压孔结构非常合理,现场使用效果也非常不错,但是加工刀具是用手工磨制的,对人员及设备的要求非常高,所以很快被取代。目前最常用的泄压孔形状如图1(b)所示,这种泄压孔加工非常方便,但由于此种泄压孔全是薄壁状态,因此在现场使用的过程中往往出现毛刺过高的问题。针对此种情况,将此种形状进行改良,采用圆弧倒角以增加其强度,其结构如图1(c)所示。

图1 泄压孔形状Fig.1 The shape of decompression hole

1.4 泄压孔深度对枪身泄压的影响

开设泄压孔是为了提高射孔效果,同时快速释放枪内压力避免炸枪,但是盲孔的开设会影响枪体的强度。当泄压孔太厚时,枪内爆燃产物气体释放速度较慢,枪内压力急剧升高导致枪身的大变形;当泄压孔开孔太薄则降低了枪身本身的强度,也会导致枪身的大变形。因此选择合适的泄压孔厚度对射孔枪泄压的安全性具有重大的影响。

2 试验及结果分析

通过上述分析,为了得到泄压孔孔径、形状以及厚度的最佳参数,需要对射孔枪进行地面抗爆试验,装置简图如图2所示。装置采用1m长、9mm壁厚102型射孔枪,DP43RDX-1型射孔弹、831g药量的某型火药进行射孔测试,在射孔枪引爆后,对射孔枪表面毛刺及胀形量进行测定。。

图2 抗爆试验装置示意图Fig.2 Test device for anti-explosive of perforator

2.1 泄压孔孔径的影响

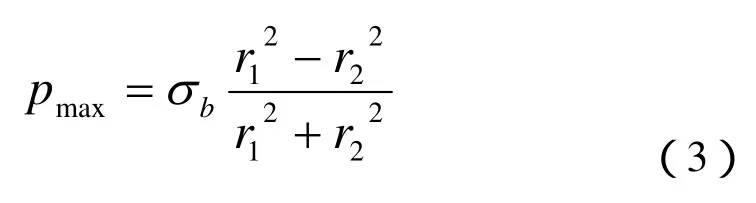

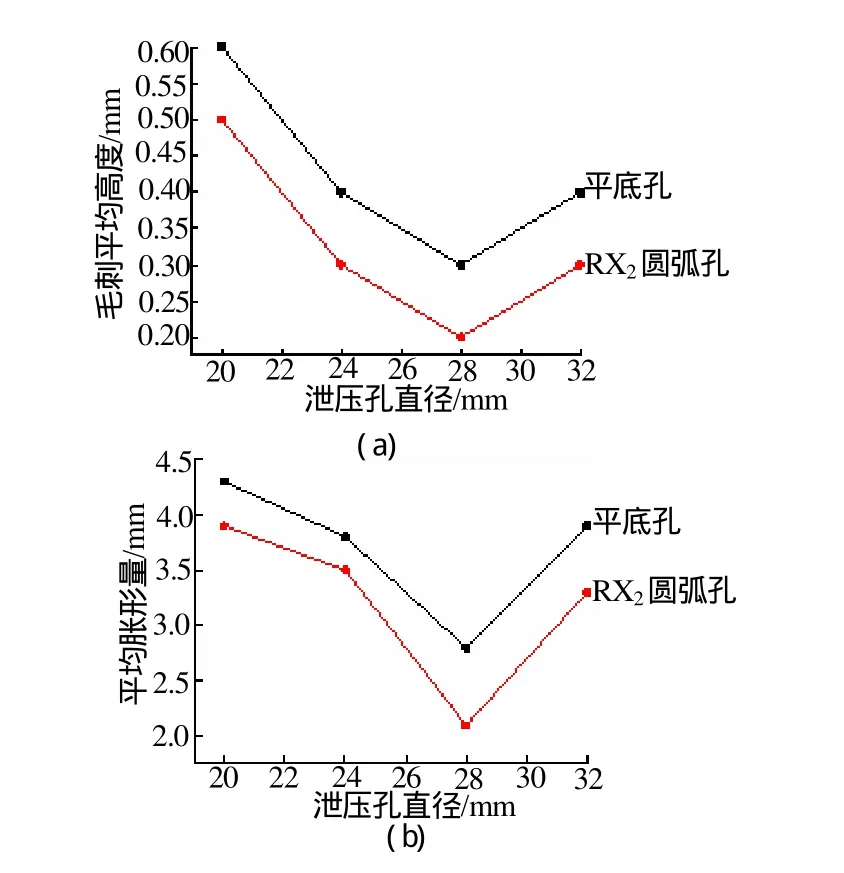

选取平底孔和某圆弧孔2种泄压孔形状的射孔枪,在直径分别为32mm、28mm、24mm、20mm下进行试验,每个直径进行3组试验,试验结果如图3所示。

由图3可以看出,不管是平底孔还是RX2圆弧孔,当泄压孔直径在28mm时,枪身变形和毛刺高度最小。这是因为当泄压孔直径在20mm和24mm时,枪内爆燃产物释放速度较慢,造成枪内压力急剧升高,从而导致枪身大的变形;而当泄压孔直径在32mm时,虽然此时枪内爆燃产物的释放速度已经比较快,但是泄压孔直径增大导致枪身强度降低,因此枪身变形和毛刺也相对比较大。

图3 不同直径泄压孔试验结果Fig.3 Testing result on different diameter of decompression hole

2.2 泄压孔形状的影响

选取锥形孔、平底孔、RX1圆弧孔、RX2圆弧孔4种不同形状的泄压孔,在孔径28mm、32mm两个不同水平上做对比试验,每个水平做3组试验,试验结果如图4所示。

图4 不同形状泄压孔试验结果Fig.4 Testing result on different shapes of decompression hole

由图4可以看出,锥形孔不管是枪身变形量和毛刺高度都最小,平底孔的变形和毛刺高度最大,RX2圆弧孔要比RX1圆弧孔的变形量和毛刺高度要小。这说明圆弧孔要比平底孔优越,同时RX2由于增大了圆角从而增加了枪身的强度,因此效果要比RX1的好。据此对相同厚度的RX2圆弧泄压孔和平底泄压孔做了耐外压试验,试验结果证明RX2圆弧泄压孔在外压105MPa时不泄露,不产生明显变形,而平底泄压孔在外压为90MPa时枪体破裂泄露。

2.3 泄压孔深度的影响

选取平底孔、RX2圆弧孔两种不同形状的泄压孔在孔深从5.5~8.5mm之间进行抗爆试验,试验结果如图5所示,不同泄压孔深度的射孔枪射孔后的枪身状况如图6~7所示。

图5 不同深度泄压孔试验结果Fig.5 Testing result on different depth of decompression hole

图6 泄压孔深度在5.5~7.0mm时试验后射孔枪孔眼状况Fig.6 The picture of decompression hole with 5.5~7.0mm depth after perforating

从图5可以看出,随着泄压孔深度的增加,毛刺高度变小,枪体胀形量增加。分析其原因可能是,泄压孔深度增加,泄压孔壁厚降低,不利于毛刺的产生,但由于强度降低致使膨胀量加大。泄压孔深度在6.5~7.5mm之间时毛刺高度、膨胀状况较为适中。

图7 泄压孔深度在7.0~8.5mm时试验后射孔枪孔眼状况Fig.7 The picture of decompression hole with7.0~8.5mm depth after perforating

3 结论

采用毛刺高度和胀形量作为评价泄压孔泄压效果的指标,在对泄压孔直径、形状以及深度3个因素分析的基础上,进行地面抗爆试验,得出了102复合射孔枪泄压孔的最佳设计参数:

(1)当泄压孔直径为28mm、泄压孔深度在6.5~7.5mm时,枪内爆燃产物释放速度与枪体强度之间最为平衡,射孔枪变形和毛刺高度均较小,可以满足使用要求。

(2)当泄压孔形状为圆锥形时,所取得的效果最好,但考虑到成本及可加工性,RX2倒角泄压孔最适合目前使用情况。

[1]沈晶鑫,成建龙,刘荫忠.内置式复合射孔装药量优化设计[J].测井技术,2011(2):75-78.

[2]刘继化.火药物理化学性能[M].北京:北京理工大学出版社,1997.

[3]万任溥,罗英俊.采油技术手册[M].北京:石油工业出版社,1998.

[4]王艳萍.火药在复合射孔器中应用的试验研究[J].含能材料,2007(12):640-642.