热刺激下不同结构引信的响应机理

徐 瑞,智小琦,于永利,高 峰

(1. 中北大学机电工程学院,山西 太原 030051;2. 吉林江机特种工业有限公司,吉林 吉林 132021;3. 内蒙古北方重工业集团有限公司,内蒙古 包头 014033)

弹药在热刺激作用下的安全问题是弹药设计者的主要研究内容之一。泄压结构是降低弹药在热刺激作用下响应剧烈程度的重要措施。相关研究在国外开展得较早。例如:2010 年Kelley 等[1]通过在BLU-109、BLU-110 和BLU-111 等战斗部的弹头和弹尾部增设排气孔,进行了弹药泄压试验,结果表明,不同位置的排气孔均可以有效降低弹药的响应等级;Madsen 等[2]研究了具有不同升温速率、装药尺寸和泄压孔尺寸的弹药烤燃特性,分析了泄压结构对B 炸药、PBXN-109 和PAX-1 等炸药响应剧烈程度的影响,发现升温速率越慢,所需泄压孔的尺寸越大,并且装药尺寸越大时,所需泄压孔的比例也越大。我国开展相关研究较晚。陈科全等[3]针对RHT-1 熔铸炸药,设计了弹体排气缓释结构,该结构以聚乙烯为泄压材料,将泄压孔设置于弹体头部,试验证实了该缓释结构可以降低火烧条件下弹药的响应等级,但无法降低慢速烤燃条件下弹药的响应等级;沈飞等[4]自行设计了HMX 基含铝压装药的两级密封缓释结构,通过试验验证了两级密封缓释结构可以保证弹药在慢速烤燃条件下可靠泄压,并且该设计结构对端盖与战斗部的连接强度没有严格限制。总体来看,我国已对弹药泄压结构的设计开展了相关研究工作,取得了一定的成果,但是关于引信泄压结构设计却鲜有报道。引信在热刺激作用下的响应结果对弹药安全具有重要的意义,因此有必要对引信在热刺激作用下的泄压结构问题展开研究。

本研究将根据理论计算,设计引信的缓释结构,通过慢速烤燃和快速烤燃试验对泄压结构的有效性进行验证,在此基础上,运用数值模拟方法探讨传爆药内部的响应机理,以期为钝感引信的相关设计提供一定的借鉴。

1 泄压孔设计

采用中口径榴弹引信进行试验研究。引信壳体材料为45 钢,导爆药和传爆药均为FOX-7,装药密度为1.6 g/cm3,装药方式为压装,传爆药柱尺寸为 ∅32.0 mm × 14.5 mm,导爆药尺寸为 ∅7.0 mm × 3.5 mm。

引信传爆管厚度3 mm,底部端盖厚度1 mm,隔爆板厚度4 mm。对于引信的泄压孔设计,需考虑泄压孔的位置和尺寸。在热刺激作用下,引信的导爆药和传爆药会发生反应,若反应产生的热量不能及时耗散,可能导致引信发生爆炸或爆轰等剧烈反应。传爆药的尺寸远大于导爆药,对引信响应烈度及全弹的影响更重要,因此泄压孔位置选择在传爆药侧壁。

泄压孔尺寸可以通过点火时刻的压力平衡进行计算。Graham[5]在计算泄压孔面积与装药燃烧面积的关系时,分析了炸药临近响应时刻的压力平衡。炸药分解燃烧时的压力增长率为[6]

根据胡荣祖等[8]计算单质有机炸药CaHbNcOd气 体产物摩尔质量的方法,可以得到FOX-7( C2H4N4O4)气体产物的摩尔质量为

在泄压孔作用下,引信内部气体的压力释放率为

式中:AV为泄压孔面积;CD为排气系数,泄压孔为圆形时,CD取0.82;a*为气流通过气孔的速度,a*=744 m/s。为使传爆药稳定燃烧而不发生爆轰反应,气体的压强释放率须大于或等于传爆药燃烧的气体压力增长率。由此得到泄压孔的最小面积为

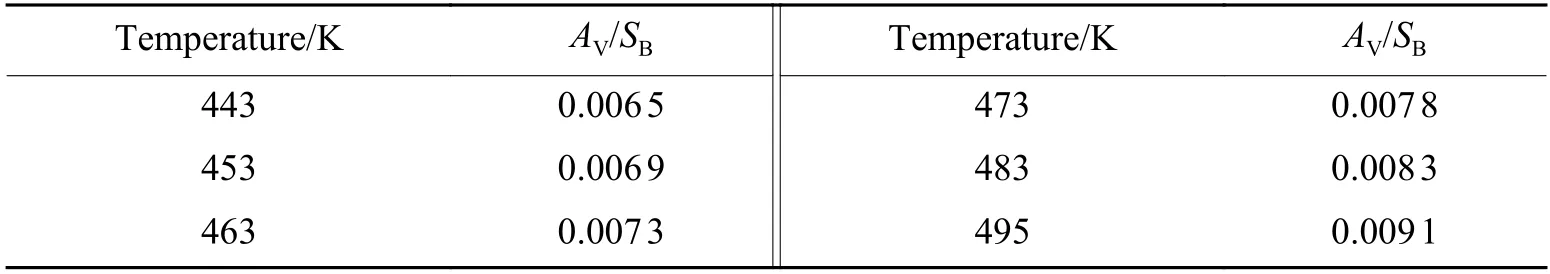

传爆药点火时刻温度不同,所需的泄压孔面积也不同。表1 列出了FOX-7 炸药在不同温度下点火时保证炸药稳定燃烧而不发生爆轰所需的泄压孔面积。薛超阳等[9]通过对FOX-7 的慢速烤燃试验得出,FOX-7 的点火温度为495 K 左右,AV/SB最小为0.009 1。炸药在烤燃条件下的点火和燃烧规律受到装药尺寸、约束条件、升温速率等多种因素的共同影响,装药的燃烧面积难以确定。快速烤燃条件下,当装药在泄压孔作用下只发生稳定的传导燃烧时,传爆药外表面积为最大燃烧面积。慢速烤燃条件下,装药初始点火区域较小,燃烧面积小于装药表面积,因此将传爆药装药表面积作为燃烧面积可保证装药只发生燃烧及以下反应。计算得出泄压孔直径为5.96 mm,归整后将泄压孔尺寸设置为(6.00 ± 0.05) mm。

表1 炸药在不同温度下点火所需泄压孔的尺寸Table 1 Size of venting structure required for explosive ignition at different temperatures

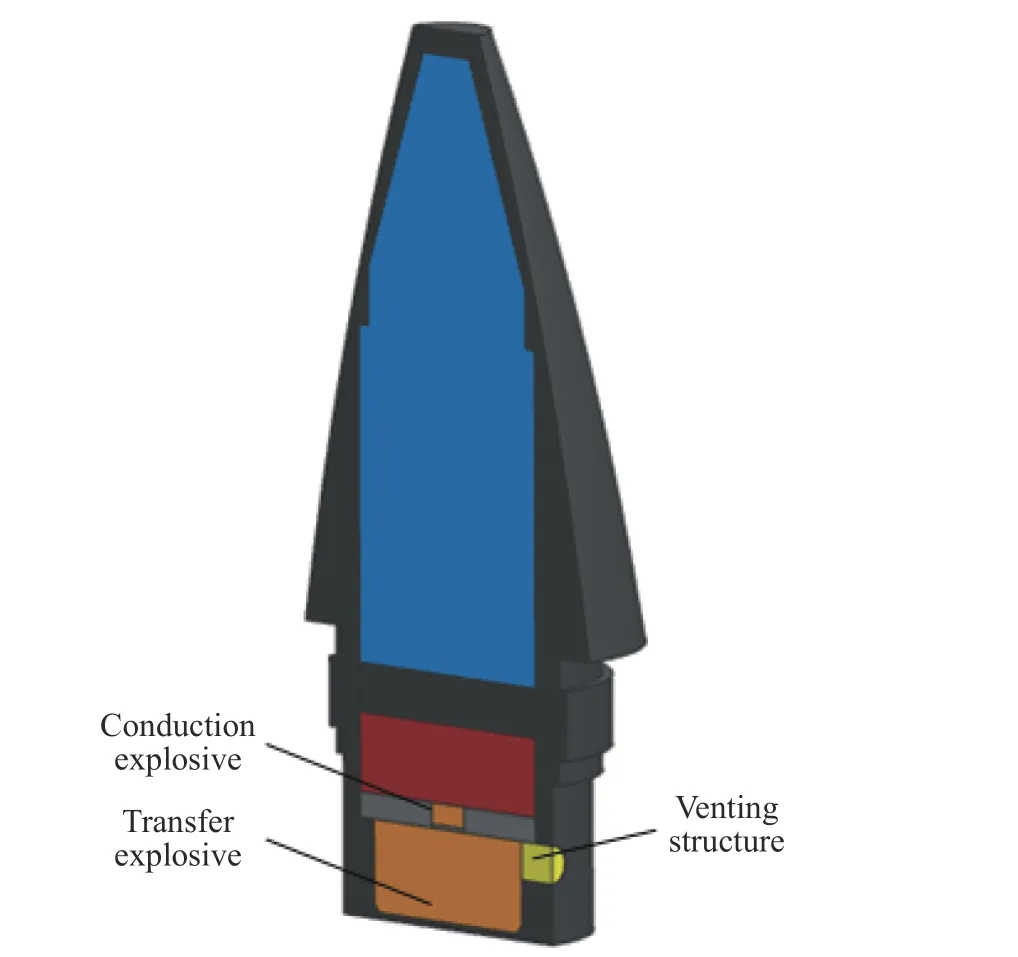

泄压孔的结构要满足引信设计的强度要求,并能顺利形成排气结构,为此选择用低熔点的铋锡合金加工螺纹塞密封泄压孔,合金熔点124 ℃。该合金能够满足引信设计的强度要求,同时在熔化后流出,形成排气通道。设计完成的泄压结构如图1 所示。

图1 泄压孔结构示意图Fig. 1 Schematic diagram of venting structure

2 试 验

2.1 试验布置

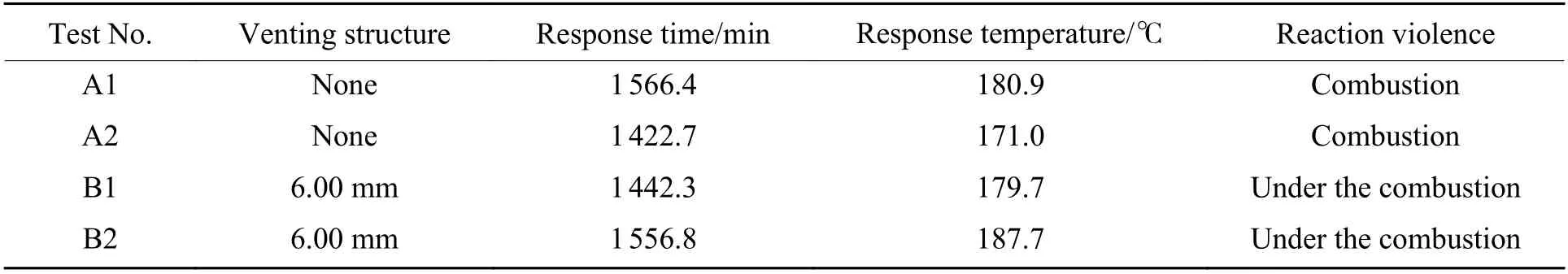

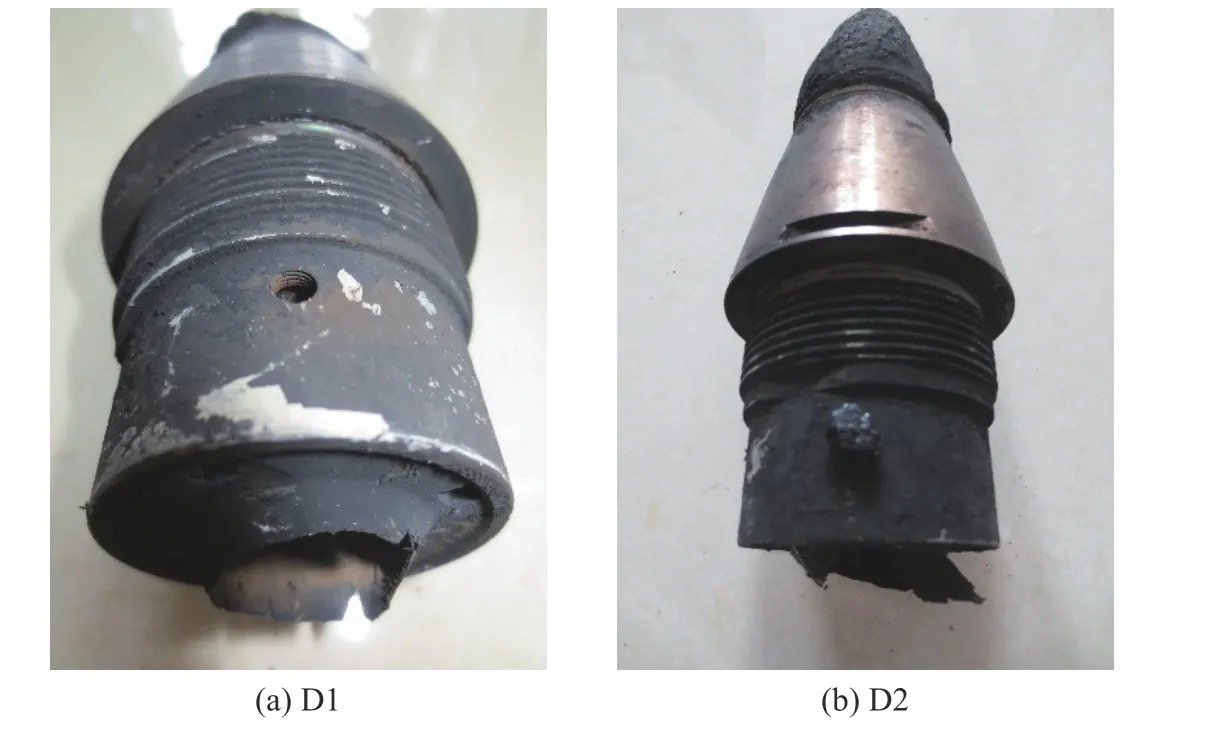

图2 为试验引信实物。分别对无泄压孔和6.00 mm 泄压孔引信进行试验,在不同的试验条件下,每组试验均做两发。

图2 试验引信实物Fig. 2 Physical image of tested fuse

慢速烤燃试验从25 ℃开始,首先以0.2 ℃/min 的速率升温至120 ℃,然后以3.3 ℃/h 的速率升温至引信响应。快速烤燃试验采用航空煤油火烧,引信固定在距离油面35 cm 处。在引信侧壁处设置测温点,以监测火焰温度变化情况。

2.2 试验结果与讨论

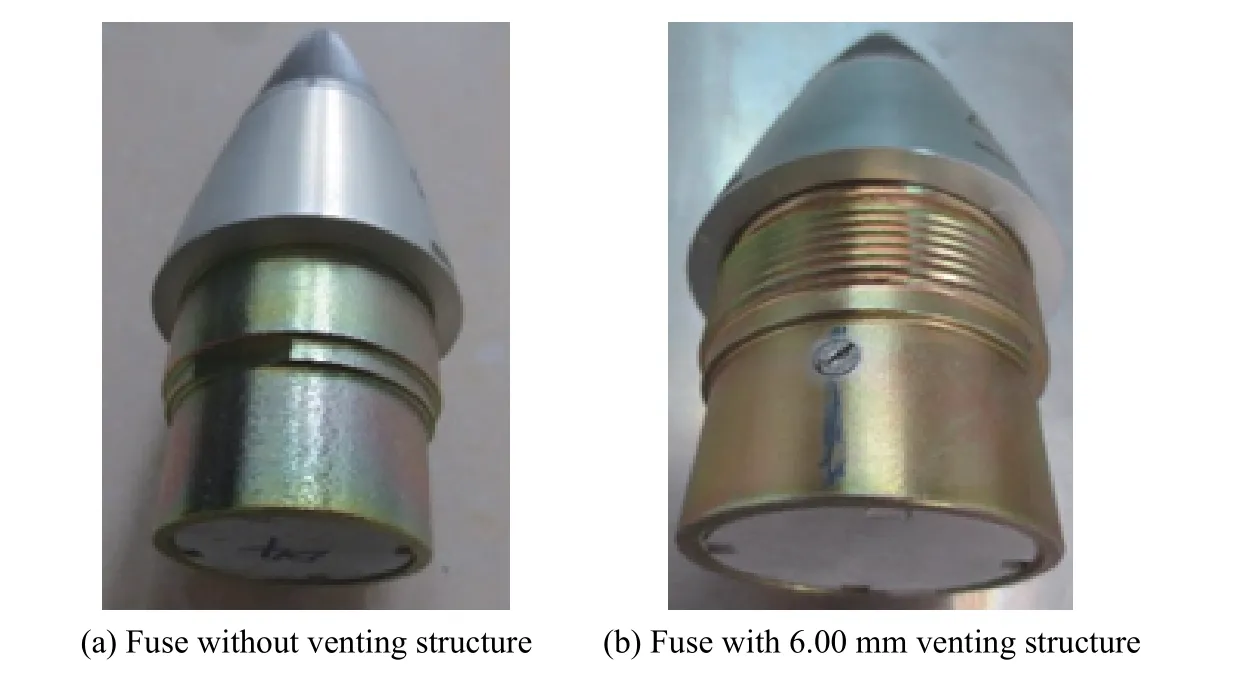

2.2.1 慢速烤燃

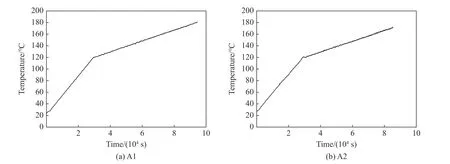

表2 列出了引信的慢速烤燃试验结果,其中:A1、A2 为无泄压孔引信响应试验,B1、B2 为含6.00 mm泄压孔的引信响应试验。由于引信的装药方式是将传爆药压制成型后用黏结剂粘合于药室中,这种装药方式会使不同引信传爆药的装药情况存在差异,导致相同试验条件下引信的响应时间相差较大。从表2 可以看出:无泄压孔时,引信的响应等级为燃烧反应,响应时刻外壁温度分别为180.9 和171.0 ℃;泄压孔作用下,引信的响应等级降为燃烧以下反应,响应时刻外壁温度分别为179.7 和187.7 ℃。可见,泄压孔有效地降低了慢速烤燃条件下引信响应的剧烈程度。

表2 不同引信慢速烤燃试验结果Table 2 Results of slow cook-off test of different fuses

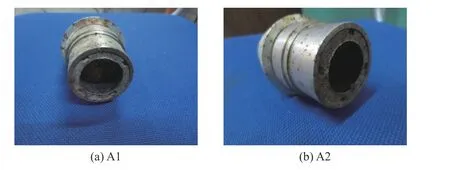

图3 为试验得到的无泄压孔时传爆药外壁温度变化曲线。图4 为无泄压孔时响应后的引信照片。两发引信的响应等级均为燃烧。响应后,引信结构完整,传爆管底部被剪断。无泄压孔作用时,引信外壁升温曲线波动较小,当引信内部传爆药点火后,由于底部传爆管厚度较薄,对传爆药的约束作用较小,在火药气体的作用下,底部传爆管被剪断飞出,内部压力降低,因此其他结构保持了较好的完整性。

图3 外壁温度-时间曲线Fig. 3 Temperature-time curve of outer wall

图4 无泄压孔时引信的响应情况Fig. 4 Fuse response without venting structure

图5 显示了设置6.00 mm 泄压孔时响应后引信的状态。图6 为设置6.00 mm 泄压孔时外壁温度变化曲线。当引信壳体外壁温度分别达到179.7 和187.7 ℃时,引信发生响应,外壁温度超过500 ℃,B1 和B2 的引信响应结果均为燃烧以下反应。泄压孔作用下,传爆药热分解压力得到释放,响应时刻外壁的平均温度相比无泄压孔时提高了7.75 ℃。泄压孔周围有燃烧残留物,壳体无任何变形。可以看出,泄压孔起到了泄压的作用,降低了引信在慢烤条件下的响应等级。对比图3 和图6 可以看出,在引信温度达到泄压孔金属熔点后,外壁热电偶测点开始出现温度波动,可能的原因是引信内部高温气体排出影响了外壁处热电偶的测量。

图5 有6.00 mm 泄压孔时引信的响应情况Fig. 5 Response of the fuse with 6.00 mm venting structure

图6 有6.00 mm 泄压孔时外壁温度-时间曲线Fig. 6 Temperature-time curve of outer wall with 6.00 mm venting structure

2.2.2 快速烤燃

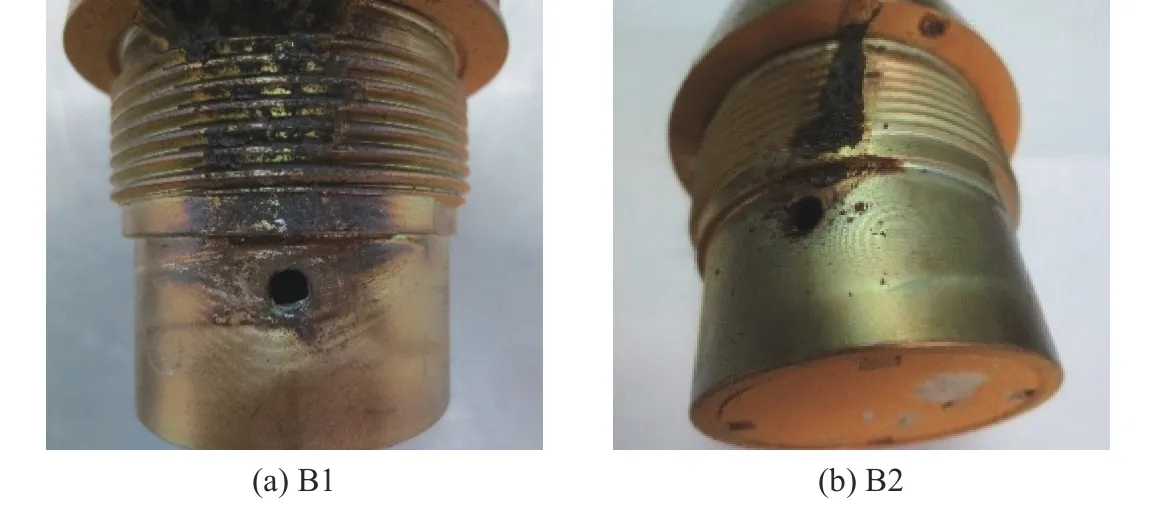

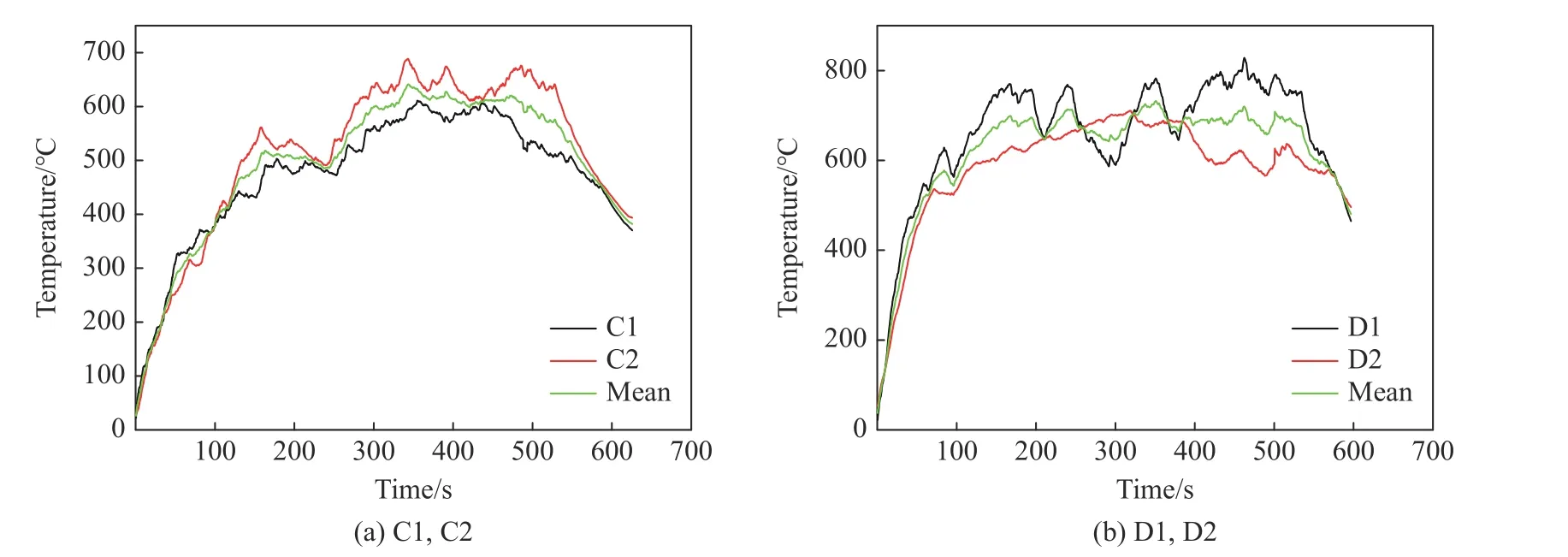

装填FOX-7 炸药引信的快烤试验结果如表3 所示。受风等外界条件的影响,有无泄压孔时火焰的平均温度有一定差异,无泄压孔时火焰的平均温度更高,导致引信响应时间更短。

表3 装填FOX-7 炸药引信的快烤试验结果Table 3 Fast cook-off test results of fuses with FOX-7 explosive

图7 为两种状态引信快速烤燃温度变化曲线。图8 显示了无泄压孔时引信快速烤燃响应情况。快速烤燃条件下,两发引信均为燃烧反应,引信壳体被烧黑,底部端盖被剪断,并有一定的变形。

图7 不同引信快速烤燃温度-时间曲线Fig. 7 Fast cook-off temperature history of different fuses

图8 无泄压孔时引信快烤响应情况Fig. 8 Fast cook-off response of the fuse without venting structure

图9 显示了有6.00 mm 泄压孔时引信的响应情况。两发引信的底部端盖均被剪切冲开,但未完全冲掉。在火烧过程中,高温火焰直接冲击传爆药壳体,因金属的导热性好,传爆药柱外表面在火焰的间接作用下温度升高得较快,热量来不及传到药柱内部,在药柱表面的密度间断处或晶粒缺陷处易发生快速化学反应或产生点火,短时间内传爆药壳体内的压力升高,由于壳体底部最薄弱,因此当壳体内的积压超过底部的强度极限时,底部被冲开。考虑到侧壁外形无任何变化,故判定为燃烧反应。

图9 有6.00 mm 泄压孔时引信快烤响应情况Fig. 9 Fast cook-off response of the fuse with 6.00 mm venting structure

对比引信的慢速烤燃与快速烤燃试验结果,可以看出:在缓释结构作用下,引信的响应烈度得到了有效的降低,但慢速烤燃与快速烤燃条件下缓释结构的作用效果存在一定差异,需要做进一步的分析。试验时由于无法在传爆药内部设置测温点,不能获得传爆药内部响应情况,因此对无泄压孔时的引信进行数值模拟,以得出炸药内部响应情况,并对泄压孔作用下引信的响应情况进行推理分析。

3 仿真分析

3.1 模型建立

3.2 慢速烤燃

FOX-7 炸药的物性参数与化学反应动力学参数见表4,其中 ρ为密度,cV为比定容热容, λ为导热系数。

表4 FOX-7 炸药的物性参数与化学反应动力学参数Table 4 Property parameters and chemical reaction kinetic parameters of FOX-7 explosive

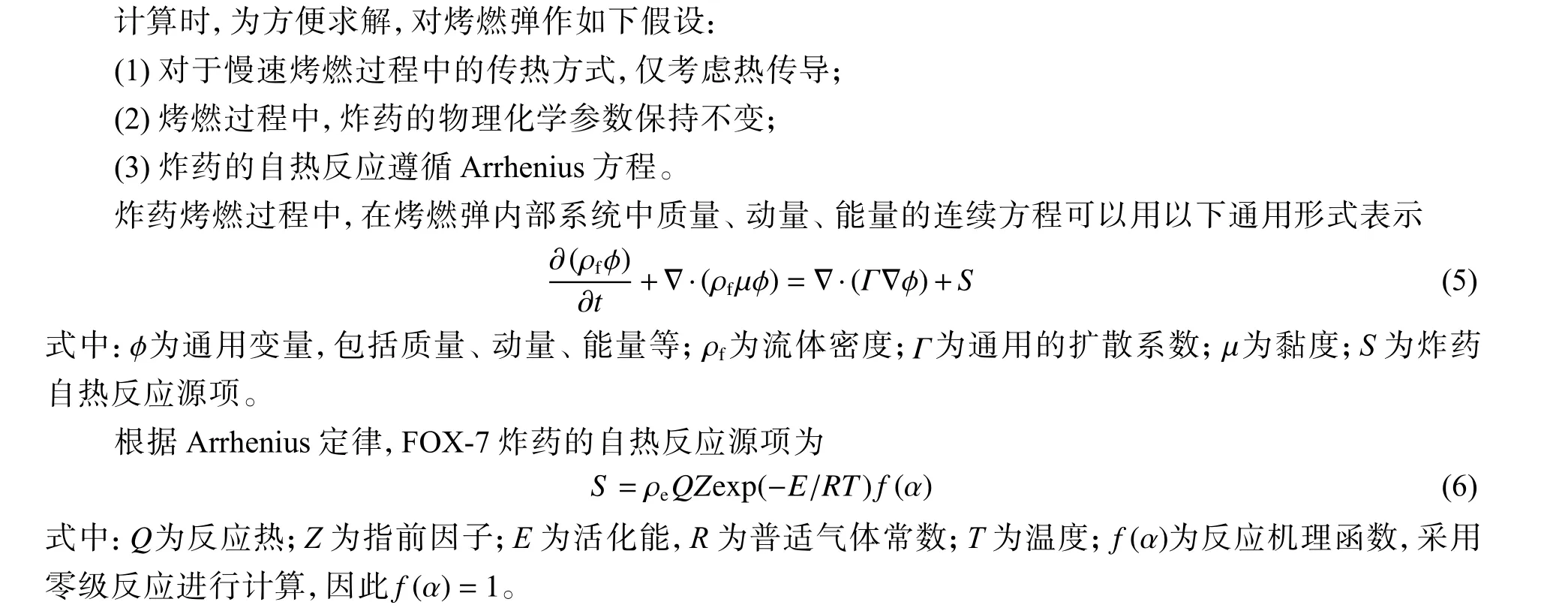

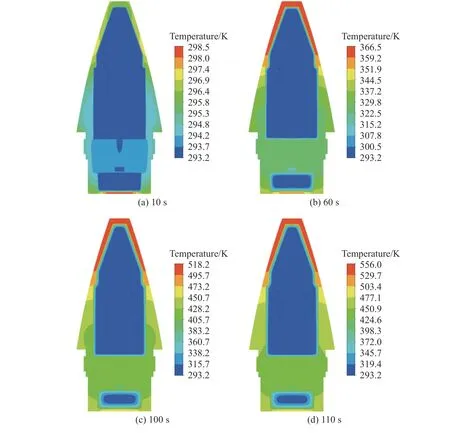

图10 为不同时刻引信内部慢烤温度云图。在初始升温阶段,由于升温速率较慢,装药尺寸较小,炸药与壳体的温差较小。70 000 s 时,传爆药内部开始自热反应,自热反应开始于传爆药中心。88 100 s时,炸药响应,与试验结果的吻合度较高,响应点位于传爆药中心。

图10 不同时刻慢速烤燃引信内部温度云图Fig. 10 Temperature contours inside the slow cook-off fuse at different moments

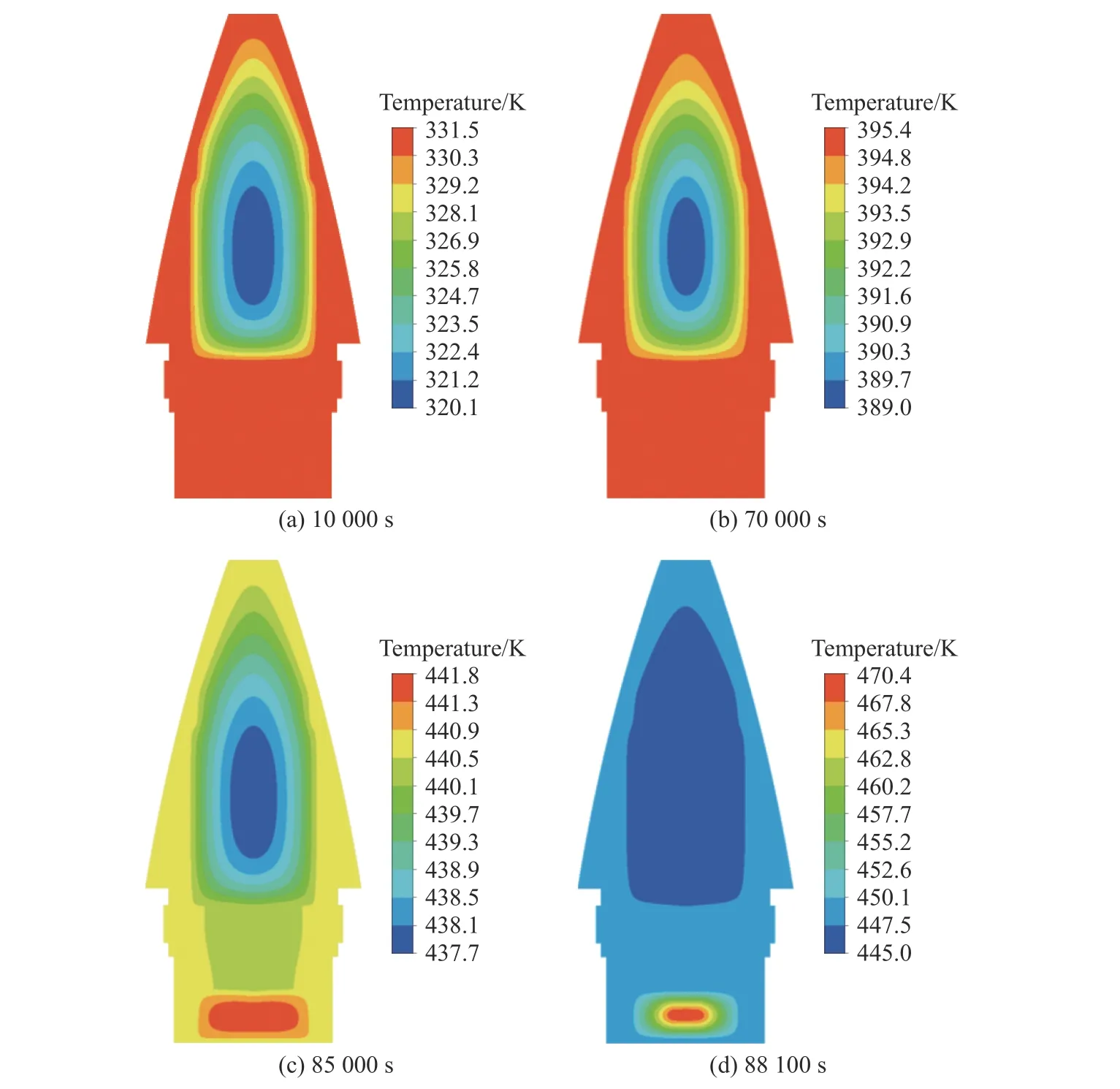

对于固相炸药,如图11 所示,当受到热刺激作用后,由于热传导和热辐射的协同作用,在炸药内部产生温度梯度,热刺激强度和作用时间不同时,温度梯度也不同。温度升高会导致炸药发生热膨胀,而温度梯度会导致炸药产生膨胀梯度。炸药膨胀使得炸药内部形成缺陷,如裂纹等,在金属壳体的约束作用下,炸药膨胀受阻,炸药内部形成复杂的应力场,不均匀的应力导致不均匀的应变和应变率,从而形成各向异性的孔洞分布,且这些损伤会影响炸药后期的热损伤形态。随着热损伤的积累和温度的升高,微裂纹或空隙将连通,自热反应迅速加剧,最终导致响应,传爆药在中心处产生点火,点火后裂缝不断扩展形成排气通道。

图11 装药内部裂纹扩展示意图Fig. 11 Schematic diagram of crack propagation inside explosive

对于炸药内部裂缝的扩展,Bobelev 等[10]建立了气体流入裂缝的理论模型。当裂缝长度为L时,反应区在裂缝表面。设裂缝内最初气体的温度为Ti0,裂缝外部是温度为Tg的高温气体。气体流入过程为准定常的亚声速流,则空穴内外气体压力均为p0。Bobelev 等[10]计算得出流入空穴内的气体流速为

可以看出,当压力增长速率快、气体产物温度高时,气体流入就越强,导致裂缝不断扩展。传爆药点火时刻,药柱中心温度较高,点火后内部压力的增长速率较高,气体流入裂缝增强,当有泄压孔存在时,由于分解反应所产生的高温气体沿内部裂缝流动,逐渐形成排气通道,并通过泄压孔将高温气体排出,降低了内部压力,因此减缓了响应烈度。

3.3 快速烤燃

快速烤燃与慢速烤燃的传热方式不同,快速烤燃外部传热为火焰辐射传热与对流传热。利用火焰传热与温升模型对引信的快速烤燃进行数值模拟。火焰传入容器外壁的热量可以表示为[11]

式中:q为总传热量;qrad为火焰辐射传热量;qconv为对流传热量; σ 为斯蒂芬-玻尔兹曼常数, σ=5.67 ×10-8W/(m2·K4);A为传热面积,m2;F为视角系数,F=1; εf为火焰辐射率; εs为 引信壁面辐射率;Tf、Ts分别为火焰和引信壁面的温度,K;hf为对流换热系数。其中,火焰温度Tf由试验测得,根据吴松等[12]的研究,引信壁面辐射率 εs=0.9, 火焰辐射率 εf=0.9。Conolly 等[13]的研究表明,碳氢燃料燃烧时火焰对壁面的对流换热系数在147~611 W/(m2·K)之间。当对流换热系数取200 W/(m2·K)时,引信响应时间为110.3 s,与试验结果的吻合度较高。图12 为快速烤燃条件下引信内部温度云图。

图12 快速烤燃引信内部温度分布Fig. 12 Internal temperature distribution of a fast cook-off fuse

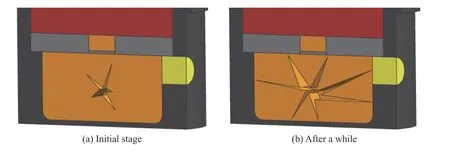

由于传爆药导热系数较低,因此火烧条件下传爆药内部有明显的温度梯度分布,即药柱外表面温度高,中心处温度很低,响应时中心温度基本处于快烤之前的环境温度。因为引信底部端盖较薄,热量传输较快,火烧导致金属强度降低,所以传爆药从底部点火。

当有泄压孔时,药柱外表面化学反应产生的部分气体通过泄压孔排出,但是由于化学反应速度越来越快,壳内不断积压气体,而壳体底部的强度最低,因此压力使底部端盖被剪切破坏。

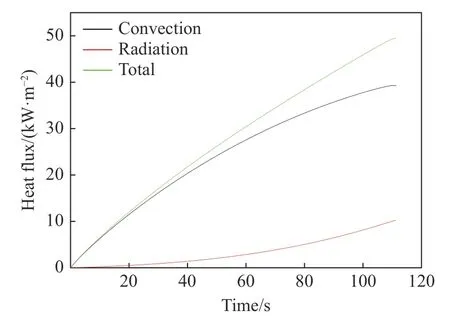

图13 为模拟得到的热通量曲线。可以看出,引信火烧过程中,辐射热通量与对流热通量均不断升高,且对流热通量始终高于辐射热通量。因此,在引信的快速烤燃过程中,对流热通量起主要作用,辐射热通量为次要作用。随着火烧条件的改变,如油池尺寸增大,辐射热通量逐渐提高。

图13 热通量曲线Fig. 13 Heat flux curves

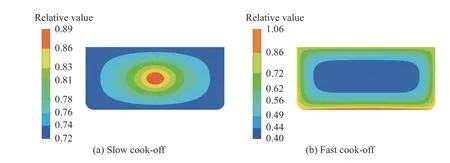

对比慢速烤燃和快速烤燃时传爆药内部温度可知,两种试验条件下传爆药的温度梯度相差较大,点火时刻的压力增长情况也有所不同。泄压孔尺寸取6.00 mm 时,可以保证传爆药在497 K 点火时只发生燃烧及以下反应而不发生爆轰,因此将497 K 时传爆药燃烧的压力增长速率作为基数1,得到传爆药不同位置的压力增长速率比值,如图14 所示。传爆药燃烧的压力增长速率与温度呈非线性关系,慢速烤燃条件下传爆药内部的压力增长速率比值均小于1,表明传爆药点火时刻压力增长速率小于泄压孔的压力释放速率。当传爆药从中心点火并形成从中心至泄压孔处的排气通道时,内部压力可以平稳释放。快速烤燃条件下,传爆药从底部点火,点火处的压力增长速率比值大于1,表明点火时刻的压力增长速率大于压力释放速率,传爆药点火时刻压力增长速率超过泄压孔释放速率阈值,导致内部压力上升,压力升高进一步提升了炸药的燃烧速率,在高温火焰作用下传爆管底部强度降低,最终气体冲破传爆管底部端盖。

图14 点火时刻传爆药压力增长速率比值Fig. 14 Ratio of the pressure increase rate of the booster explosive at the moment of ignition

4 结 论

通过试验研究了缓释结构作用下装有FOX-7 炸药的中大口径榴弹引信在慢速烤燃和快速烤燃条件下的响应特性,得到以下结论:

(1)泄压孔尺寸为6.00 mm 时,泄压结构可有效降低引信快速和慢速烤燃条件下响应的剧烈程度;

(2)慢速烤燃条件下引信点火点为传爆药中心,快速烤燃条件下引信点火点为传爆药底部;

(3)点火位置的不同导致压力增长过程不同,慢速烤燃通过中心点火形成从中心至泄压孔的排气通道来释放内部压力,快速烤燃泄压孔释放部分压力后,剩余压力导致底部端盖被冲破。