汽车变速器支架冲压成形工艺参数优化

赵博宁 黄科拓

摘 要:该文以汽车变速器支架为研究对象,利用Dynaform软件研究其冲压成形过程出现的常见缺陷和问题。首先采用单因素分析确定正交试验的参数范围,然后通过正交试验和极差分析,获得各参数对最大减薄率的影响主次顺序,即冲压速度大于摩擦系数大于模具间隙;对于最大增厚率,冲压速度大于模具间隙大于摩擦系数,相对最优工艺参数组合为摩擦系数0.100、模具间隙1.44 mm、冲压速度1 000 mm/s。最大减薄率的数值为15.345%、最大增厚率的仿真数值为16.017%,优化后的零件成形质量良好,可降低破裂的风险。

关键词:冲压成形;Dynaform;汽车变速器支架;正交试验;极差分析

中图分类号:U463 文献标志码:A 文章编号:2095-2945(2024)14-0062-04

Abstract: In this paper, taking the automobile transmission bracket as the research object, the common defects and problems in the stamping forming process are studied by using Dynaform software. Firstly, the parameter range of orthogonal test is determined by single factor analysis, and then through orthogonal test and range analysis, the primary and secondary order of the influence of each parameter on the maximum thinning rate is obtained, the stamping speed is greater than the friction coefficient is greater than the mold clearance; For the maximum thickness increase, the stamping speed is greater than the die clearance is greater than the friction coefficient, and the relative optimal process parameters are friction coefficient 0.100, die clearance 1.44 mm, stamping speed 1 000 mm/s. The maximum thinning rate is 15.345%, and the simulation value of the maximum thickening rate is 16.017%. The optimized parts are of good forming quality and reduces the risk of rupture.

Keywords: stamping forming; Dynaform; automobile transmission bracket; orthogonal test; range analysis

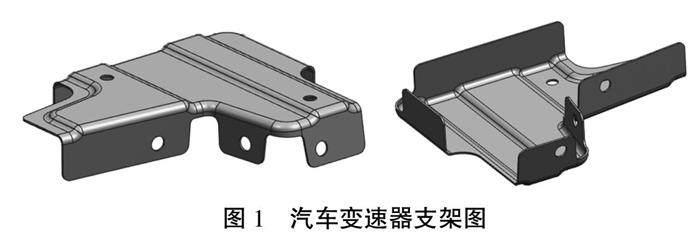

本文以汽车变速器支架(图1)为研究对象,利用数值模拟软件Dynaform对汽车变速器支架冲压成形过程进行仿真,分析其应力、应变状态,厚度变化与成形质量之间的关系,根据成形极限图对成形质量进行预测,并针对在成形过程中对成形质量有较大影响的工艺参数:摩擦系数、模具间隙及冲压速度进行单因素研究分析,继而设计正交试验,根据最大减薄率和最大增厚率对成形质量进行评估[1]。为实际模具冲压提供可行依据,解决可能会产生拉裂、起皱等问题,提高实际产品生产的精度及质量,缩短产品的研发周期。

1 冲压工序

成形是指板料先切边再冲压成形的工艺,先根据零件的形状计算出毛坯尺寸,之后落料切割,再进行冲压,优点是省料,但极容易出现起皱,一般用于板料比较厚的支架或表面要求不高的件[2]。变速器支架作为典型的结构件,所以其工序为成形是可行的。变速器支架的生产工艺方案为:落料、冲孔→翻边,一共2道工序完成。

2 有限元建立三维模型

在UG软件中设出汽车变速器支架的凹模面,然后将图1模型和凹模面的igs导入模拟软件Dynaform中,利用“板料展开”获取毛坯轮廓线,冲压类型选择“无压边成形”,材料厚度為1.2 mm,工具参考面选择下模(因为凹模面是导入的,凸模面是在Dynaform偏置出的)。冲压方向以Z轴为默认的冲压方向,创建的有限元模型如图2所示。

3 试验设计及后处理结果

3.1 单因素

在做正交试验之前先设计单因素分析,把试验分析的变量只控制为一个,这样就能检测出这个变量是否会对试验结果产生不利的影响。通过单因素分析确定出合理的参数范围,从而提高试验的准确性[3]。

3.1.1 变摩擦系数

把摩擦系数设为变量,暂定模具间隙为1.1t(t=1.2 mm),冲压速度为1 000 mm/s。摩擦系数设为0.100、0.125、0.150、0.175和0.200进行单因素分析。

由表1可知,当摩擦系数为0.100、0.125、0.150时,最大减薄率和最大增厚率相差不大,都在15%~17%之间。自摩擦系数为0.175开始,最大减薄率随摩擦系数的增大有变大的趋势,最大增厚率随摩擦系数的增大而减小。这意味着继续增加摩擦力会导致零件开裂,如果摩擦力过小又不能控制板料的流动,会使零件表面部分产生起皱。因此,模具间隙应该控制在下限值,这样更有利于成形[4]。剔除0.175和0.200这2组试验数据,正交试验设摩擦系数在0.100至0.150区间范围。

3.1.2 变模具间隙

把模具间隙设为变量,暂定摩擦系数为0.125,冲压速度为1 000 mm/s。模具间隙设为0.8t、0.9t、1.0t、1.1t、1.2t、1.3t和1.4t进行单因素分析。

由表2可知,当模具间隙为0.9t、1.0t、1.1t和1.2t时,最大减薄率在15.8%左右,最大增厚率在15.5%左右。模具间隙在1.3t时,最大减薄率开始增大,最大增厚率开始减小。考虑正交试验三因素三水平的合理性,因此,正交试验选择模具间隙1.0t、1.1t、1.2t作为试验因素。

3.1.3 变冲压速度

把冲压速度设为变量,暂定摩擦系数为0.125,模具间隙为1.32 mm。冲压速度设为500、1 000、1 500、2 000、2 500、3 000和3 500 mm/s进行单因素分析。

由表3可知,当冲压速度在500~3 000 mm/s范圍内时,最大减薄率在15%~19%之间,最大增厚率在12%~17%之间。而当冲压速度为3 500 mm/s时,最大减薄率急剧增加,最小厚度骤降到0.293 mm,意味着板料已经发生破裂,通过成形极限图可知破裂处在翻边上的孔。对比500 mm/s和1 000 mm/s这2组冲压速度,最小厚度一致,最大减薄率和最大增厚率也大体相当,但冲压速度为500 mm/s时,计算机运算后处理需要的时间变得十分多。因此,在选择试验数据时,就需要择优,再经两两组合对比,最终正交试验冲压速度设为1 000、2 000、3 000 mm/s。

3.2 正交试验

3.2.1 试验因素及水平

此次试验以摩擦系数、模具间隙及冲压速度3个因素研究各工艺参数对零件成形质量的影响。最终建立如表4所示的正交试验因素和水平。

1)摩擦系数。摩擦系数是指模具和板料之间摩擦力与正压力的比值[5]。摩擦系数的大小很大程度上是由模具及板料自身的特性决定的,数值基本上不会很大。在实际操作生产过程中,会采用润滑油来调节摩擦系数,使其在一定范围内。经过上述所做的单因素分析试验,水平变量设置为0.100、0.125、0.150。

2)模具间隙。模具间隙为板料厚度的1.1倍[6],即1.32 mm。由上述单因素分析设为1.20、1.32、1.44 mm。

3)冲压速度。冲压速度是通过对板料间的摩擦使之影响板料的成形。进行多次单因素分析及查阅相关文献后,最终将冲压速度设置为1 000、2 000、3 000 mm/s。

3.2.2 正交方案的设定

正交表采用L9(34)进行9次试验,正交试验方案见表5。

3.2.3 正交试验结果

由于试验数据较多,不能显示所有的模拟结果。表6是正交试验方案的模拟结果。表7为试验结果的极差分析结果。

由正交试验得:对于最大减薄率,各个影响因素的主次顺序为C>A>B,即影响程度由强至弱为冲压速度大于摩擦系数大于模具间隙;对于最大增厚率,各个影响因素的主次顺序为C>B>A,即影响程度由强至弱为冲压速度大于模具间隙大于摩擦系数。

3.2.4 各因素对正交试验的影响

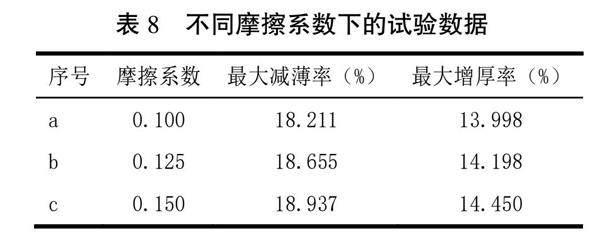

1)摩擦系数的影响。在上述所做的正交试验中,选取A3B2C3优化方案(减薄)。设摩擦系数为0.100、0.125、0.150为变量,同时控制模具间隙1.1t和冲压速度3 000 mm/s这2个工艺参数。

由表8可知,板料的最大减薄率和最大增厚率随着摩擦系数的增大都会增大,但变化趋势不大,最大减薄率基本维持在18%,原来板料厚度为1.2 mm,即减薄了0.216 mm;最大增厚率维持在14%,即增厚了0.168 mm。

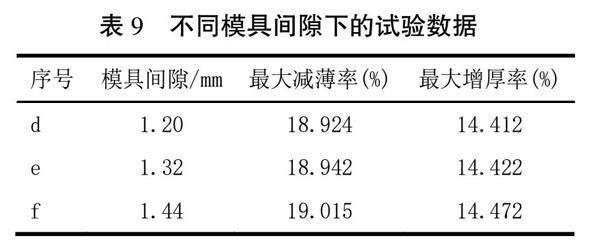

2)模具间隙的影响。选取A3B2C3优化方案(减薄)。设模具间隙为1.20、1.32、1.44 mm为变量,同时控制摩擦系数0.150和冲压速度3 000 mm/s这2个工艺参数。

由表9可知,板料的最大减薄率和最大增厚率随着模具间隙的增大都会增大,与摩擦系数影响的效果大体相当。

3)冲压速度的影响。选取A3B2C3优化方案(减薄)。设冲压速度为1 000、2 000、3 000 mm/s为变量,同时控制摩擦系数0.150和模具间隙1.32 mm这2个工艺参数。

由表10可知,冲压速度对正交试验结果影响比其他2个参数要大得多,板料的最大减薄率随着冲压速度的增大而增大,但最大增厚率没有明显的线性变化规律。

综上各因素,冲压速度对于最大减薄率和最大增厚率影响最大,同时对无压边成形的影响也是最大的。因为没有压边圈的抑制作用,板料在冲压时压下去又会发生回弹。当冲压速度增大,板料成形后厚度变小,减薄趋势增大,容易在模具间隙较大的地方产生开裂的风险。当冲压速度大于3 000 mm/s时,板料会拉裂;若低于1 000 mm/s,板料变厚容易起皱,且提交运算的时间变长。因此,最佳冲压速度在1 000~3 000 mm/s范围内。

摩擦系数与模具间隙对最大减薄率和最大增厚率影响不是很明显,因为在实际生产加工中可以使用润滑油(剂)或改变板料表面的粗糙度进行调整。此外,模具间隙也是可以通过合模工序中的调整凹模、凸模及板料之间的行程来进行调整。

4 结论

针对汽车变速器支架冲压成形的常见缺陷和问题,分析确定直接影响冲压成形主要变化因素。首先通过单因素分析,选择模具间隙、摩擦系数及冲压速度作为正交试验因素,运用Dynaform模拟了冲压过程。以最大减薄率和最大增厚率作为评价指标,结合极差分析和方差分析的方法,得到了最佳的工艺参数组合:摩擦系数0.100、模具间隙1.44 mm、冲压速度1 000 mm/s,最终最大减薄率的数值为15.345%,最大增厚率的数值为16.017%。与初始试验相比,成形效果还算比较满意,中间面部分起皱不算明显,大多集中在面与面的交界处。尽管对于支架这类表面精度要求不高的件,起皱虽然不会像拉裂那样削弱零件的强度和刚度,但也影响零件的精度和美观。本文模拟了冲压成形过程,通过后处理云图进行了一些简单的分析,仿真模拟只能为一种参考,在实际生产中,起皱问题还需按具体的使用工况来处理。

参考文献:

[1] 张海龙,魏东,田恩辉.304L汽车油箱壳冲压工艺研究[J].模具工业,2019(45):12-15.

[2] 刘建超,张宝忠.冲压模具设计与制造[M].北京:高等教育出版社,2010.

[3] 张朝阁,卢险峰,褚亮.基于Pro/E模型分析的翻边预制孔尺寸计算[J].锻压装备与制造技术,2004(6):40-42.

[4] 杨树财,李强,杨松涛.基于Dynaform数值模拟的电机壳体拉深成形参数影响规律研究[J].航空精密制造技术,2018,54(3):2-6.

[5] 杨立军,齐艳梅,党新安,等.基于Dynaform的筒形件拉深成形数值模拟技术[J].机械设计与制造,2011,10(10):228-230.

[6] 林浩波,刘军辉,吴立国.基于遗传算法的防撞钢梁冲压成形工艺优化[J].塑性工程学报,2019,26(5):65-69.