母液泵故障处理与分析

牛文合

(中国石油独山子石化公司设备检修公司,新疆 独山子 833699)

某石化企业高密度母液泵13-P-2101A生产厂家大连大耐泵业有限公司,输送介质:己烷和粉料。型号:PC100-4450-50,转速:2950rpm,泵轴功率167kW,机械密封冲洗方案:Plan32+52。2023年5月16日,高密度聚乙烯母液泵轴承箱叶轮侧油档处出现泄漏,由于轴承温度较高,存在因润滑不良出现轴承损坏,同时由于高温存在着火风险,需停机检修进行处理。

1 工作原理

母液泵是单机悬臂离心泵,当叶轮飞快旋转时叶轮内的液体在叶轮内叶片的推动下一起旋转,液体获得了离心力,在离心力的作用提供下液体并沿着流道从叶轮的中心往外运动,然后从叶片的端部被甩出进入泵壳内的蜗壳。当液体流到蜗壳时,由于液体的面积逐渐扩大流速放缓,液体的动能转化为静能头压力上升,在压力的作用下液体从出口管压出。同时,在叶轮中心由于液体在压力的作用下被排出会产生了局部真空,因此,在入口压力的作用下液体从入口管线源源不断地被吸入泵内,叶轮连续旋转将液体输送到输出管线。

2 离心泵常见故障

(1)泵和电机不对中;(2)动静部件摩擦;(3)轴承疲劳磨损;(4)工艺气蚀余量太小;(5)电机转向错误;(6)泵内有异物;(7)叶轮流道内存在损坏、变形、毛边等引起气蚀;(8)入口管路有异物堵塞或过滤网损坏;(9)叶轮端面内外压力不平衡;(10)润滑不良。

3 泵实际检修及措施情况

2023年6月27日,针对该泵自2023年5月开机运行一段时间后就出现轴承箱润滑油发黑, 本次检修重点需要解决的问题:排查引起润滑油发黑故障的原因,根据检查情况更换轴承。

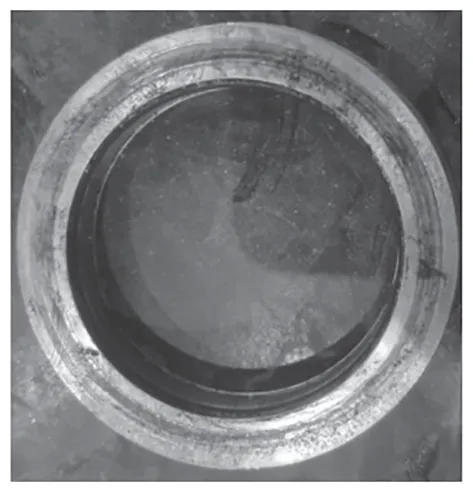

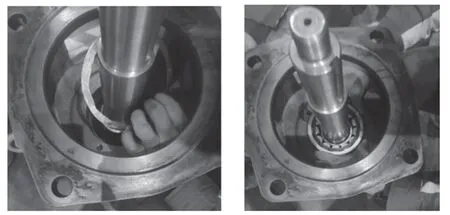

泵运行过程中,油档脱出,造成轴承箱叶轮侧油档漏油,轴承箱内润滑油泄漏量较大,造成轴承温度升高。解检后发现,叶轮侧轴承NU312内圈在运行过程中脱出8mm左右,轴承内圈将油档顶出,造成油档漏油。查看拆检的非联轴器侧轴承内圈,内圈表面的磨痕均偏向内侧(见图1),同时,油档端面有磨损痕迹,正常情况是轴承内圈与油档有8mm间隙。泵运行过程中,非联轴器侧轴承振动较高(23.8mm/s),运行时轴承滚柱持续对轴承内圈有较大的撞击,且撞击偏向轴承内圈里侧,由于较大的撞击,内圈受到向外的力,运行时间较长后,轴承内圈向外脱出,内圈脱出后将油档顶出,造成油档泄漏(如图2)。

图1 油档端面磨损痕迹

图2 拆检轴承内圈

机泵运行过程中,联轴器侧轴承温度最高达到82℃,非联轴器侧轴承温度70℃,分析机泵运行时轴向力偏大,止推轴承承受轴向力较高,造成轴承温度偏高。

4 频谱分析

4.1 泵联轴器端振动频谱

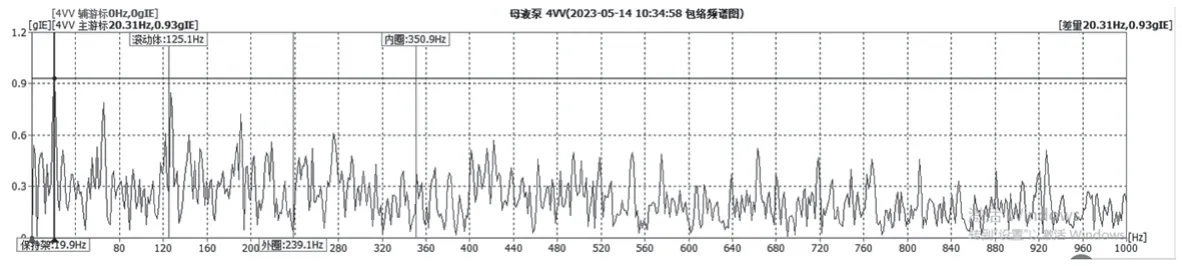

如图3和图4所示,联轴器侧水平图谱中峰值频率64Hz、128Hz为主要的故障频率,联轴器侧垂直图谱峰值频率为64HZ的整数倍频率,但加速度峰值不大,无明显异常。

图4 垂直振动频谱

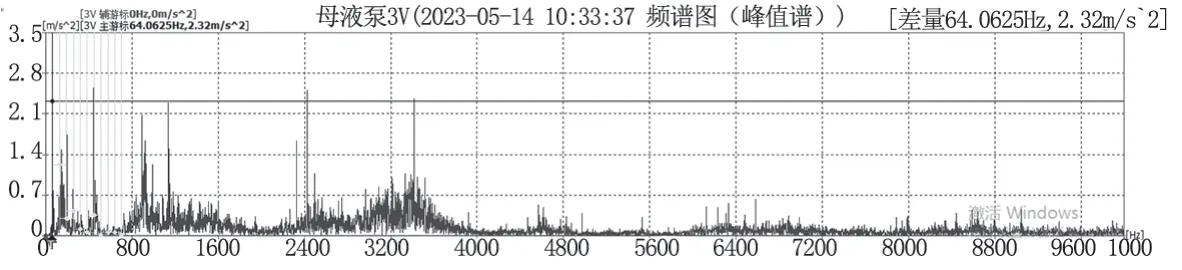

如图5所示,联轴器侧包络图,轴承外圈特征频率与故障频率对应,其冲击值0.84gIE,轴承故障处于早期,可继续监护运行。

图5 包络频谱

4.2 非联轴器端振动频谱

如图6和图7所示,非联轴器侧水平、垂直图谱中峰值频率64Hz为主要频率成分,但加速度峰值不大。

图6 水平振动频谱

图7 垂直振动频谱

如图8所示非联轴器侧包络图,轴承内圈特征频率与故障频率对应,其冲击值0.93gIE,轴承故障处于早期故障可以运行。

图8 包络频谱

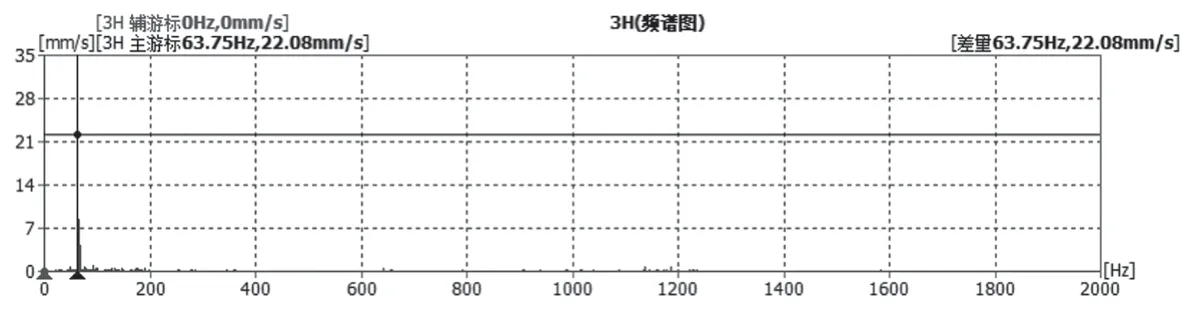

如图9所示,现场测量母液泵进出口管线振动较高达到22.08mm/s,从上图监测频率看管线振动主要频率成份为63.75Hz。

图9 管线振动频谱

综上所述,对运行设备各测点的监测频谱图谱进行状态监测分析。频谱图谱中都有64Hz的故障频率存在,与轴承的故障频率进行对比,并无轴承故障频率与该频率对应,故轴承不存在故障。分析设备轴承温度过高,可能是由于轴向力过大,使泵的整个转子发生向叶轮吸入口的窜动,引起泵联轴器侧轴承发热。现场测量进出口管线振动较高,振动频率为由于泵叶轮旋转的液体激振产生的频率与管线固有频率相同,造成管线共振并引起机泵振动超标。

5 处理措施

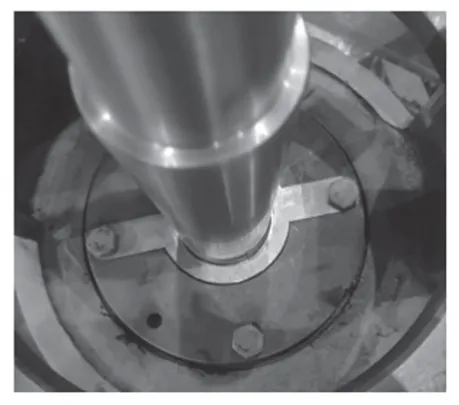

5.1 调整轴承距离

将转子安装至轴承箱内,测量轴承外圈与内圈之间的距离为0.8mm。应将轴承外圈向外侧调整0.8mm,加工0.8mm钢垫片,加到轴承外圈轴承箱侧,调整外圈与内圈配合位置。为防止油档脱出,使用1mm钢垫片加工出压紧垫片,放在轴承压盖外侧,限制油档脱出(图10和图11)。

图10 在轴承外圈内侧加调整垫片

图11 压紧片将轴封顶住

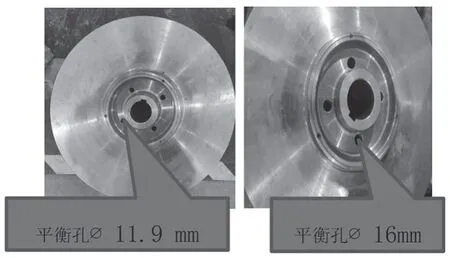

5.2 改造叶轮平衡孔

现场测量叶轮平衡孔尺寸为φ11.9mm,平衡孔数量为4个,测量叶轮口环及壳体口环数据,经过平衡孔计算公式,计算出该尺寸的平衡孔应为φ16.97mm,将平衡孔由原来的φ11.9mm扩大到φ16mm,减小由于介质压力而产生的轴向力,降低轴承运行温度(图12)。(一般平衡孔总面积必须大于叶轮后盖板密封环间隙面积的2.5~4倍)计算公式如下:(按照3倍计算)

图12 扩孔前后的平衡孔对比

4×(χ/2)²×3.14=3×[(176.1/2)²×3.14-(175/2)²×3.14]

计算χ=16.97mm(直径);χ为单个平衡孔直径。

5.3 轴承外圈放松

联轴器侧轴承箱与轴承外圈配合间隙有0.06mm,为防止轴承跑外圈,在轴承箱内壁涂抹圆柱锁固胶(图13)。

图13 联轴器侧轴承箱外壁涂抹圆柱锁固胶

5.4 预防措施

在检修作业中,应注意及时清理管线、加装过滤网等,避免外来杂质堵塞,对入口保持清洁。母液泵的轴承箱油位是轴承润滑的第一道防线,加强入油位管理,才能有效地从根源上保证轴承充分润滑,具体可根据每台设备的轴承箱重新标定油位,定期清理轴承箱,预防轴承箱有油泥,油位不可过高,这样会造成轴封漏油严重,造成环境油污染。

5.5 检修中注意事项

(1)注意热装轴承时不能超温,等轴承温度到常温后,进行锁紧螺母;(2)吊轴承箱,要调平,容易装配;(3)锁片螺母锁片要锁住确认,锁片爪不能贴近保持架;(4)起吊时,注意指挥和捆绑方式,在起吊部件要有倒链好精确调节;(5)装完轴承扣盖前用油枪给滚动体润滑;(6)安装时,加热联轴器内孔至80℃左右即可装入;(7)清洗配件轴承箱,最后用面清理轴承箱,防止有残留物;(8)找中心时找到标准值范围;(9)在关键部位加大关注力度,尽量避免不必要的故障发生。

6 结语

针对母液泵故障现象,通过状态监测频谱分析诊断和实践检修经验科学判断故障原因,及准确判断检修要点,通过经过对叶轮上的平衡孔进行扩孔处理、轴承轴向距离调整、轴承放松等措施处理。检修出后试车,该泵非驱动端水平振动烈度由最高32.29mm/s降低至2.3mm/s,降幅93%,驱动端水平振动烈度由最高13.3mm/s降低至2.58mm/s.降幅80.6%.该泵非驱动端温度70℃下降为53℃(符合标准不大于70℃),机泵处于B区平稳运行。通过柔性精修保证检修质量和效率,确保生产装置正常运行。