浅析轴流式吸风机振动增大故障诊断及处理

曹景芳,李生伟,李梦林

(华电国际电力股份有限公司邹县发电厂,山东 济宁 272000)

吸风机是燃煤机组烟气系统的主要设备,担负着连续不断地把燃烧生产的烟气及飞灰排出炉外的任务,同时,克服烟气流通过程中的阻力,使炉膛保持一定的负压。发电厂采用的吸风机一般有2种型式:离心式和轴流式。一般来说,离心式吸风机具有较悠久的发展历史,具有结构简单、运行可靠、效率较高、制造成本较低、噪音小等优点。但随着锅炉单级容量的增大,离心式吸风机的容量已经受到叶轮材料强度的限制,不能随锅炉单级容量的增加而相应增大,而轴流式吸风机可以做得很大,且具有结构紧凑、体积小、重量轻,耗电低、低负荷时效率高等优点。

轴流式吸风机运行调节有3种方式:动叶调节、节流调节、变速调节和进口静叶调节。动叶调节是通过改变风机叶片的角度,使风机的曲线发生改变,来实现改变风机的运行工作点和调节风量。这种调节由于经济性和安全性较好,而且每个叶片角度对应一条曲线,且叶片角度的变化几乎和风量成线性关系。节流调节与离心风机的原理相似,采用节流调节是最不经济的。变速调节和进口静叶调节时系统阻力不变,风量随风机特性曲线的改变而改变,风机的工作点易进入不稳定工况区域运行。

某电厂3#锅炉B吸风机于2013年6月随脱销工程改造,换型为沈阳鼓风机集团有限公司生产的ASS-2900/2100-1KQ型、单级轴流吸风机,风机为动叶可调轴流式风机,每台炉的2台风机并联运行,顺式布置,垂直进气,水平出气。电机额定功率2500kW,风机转速990r/min,叶片外径2900mm、叶轮轮毂直径2100mm,叶片数量24片。风机转子采用整体轴承箱,轴承箱采用SKF滚动轴承,共有3套,轴承型号分别为:NU1010MA、23240CC/W33、29344E。

风机共1个油站,2台油泵,一运一备,油泵出口压力5.0MPa,高压油供动叶调整,高压油经减压阀减压,供风机轴承、电机轴承润滑。

风机结构包括:进口消音器、进口膨胀节、进口风箱、机壳、转子、扩压器、联轴器及其保护罩、调节装置及执行机构、液压及润滑供油装置和测量仪表、风机出口膨胀节、进出口配对法兰。电动机通过中间轴传动风机主轴。

1 故障现象

3#炉B吸风机安装有2个在线振动测点,振动探头固定在风机轴承箱上,在线水平方向振动测点安装在轴承箱靠近叶轮侧,为风机轴承箱非驱动端水平方向;在线垂直方向测点安装在轴承箱靠近联轴器侧,为风机轴承箱驱动端垂直方向。2019年12月28日,发现生产实时数据3#锅炉B吸风机振动值在逐步增大,调取历史数据曲线,在线水平振动从2019年12月18日1.5mm/s增大至12月28日2.8mm/s,振动标准≤4.6mm/s,后跟踪发现振动一直增大,在线垂直振动趋势与水平振动一致,但幅值略小。2020年1月7日,风机在线水平振动为6.1mm/s(轴承箱),超过报警值,而就地测量振动值为1.8mm/s(机壳)。于1月8日7点14分停风机进行检查,未发现故障点,叶轮上有少量积灰,予以清理,8日22点41分启动风机运行,在线振动值在5.0mm/s左右。

2 原因分析

2.1 振动数据对比

2020年1月9日,该厂联系作者对3#炉B吸风机振动增大进行诊断分析,在了解3#炉B吸风机的振动发展情况后,要求该厂技术人员先用手持式振动表对3#、4机组同类型的四台吸风机壳体轴承箱位置处振动情况进行了测量,以判断在线振动测量数值是否准确,数据如下:

3#炉A吸风机:在线振动值水平1.25mm/s,垂直1.31mm/s,手持式振动表测量壳体振动值水平1.1mm/s;

3#炉B吸风机:在线振动值水平4.98mm/s,垂直4.27mm/s,手持式振动表测量壳体振动值水平1.5mm/s;

4#炉A吸风机:在线振动值水平0.4mm/s,垂直0.24mm/s,手持式振动表测量壳体振动值水平0.6mm/s;

4#炉B吸风机:在线振动值水平0.66mm/s,垂直0.43mm/s,手持式振动表测量壳体振动值水平0.7mm/s。

从上述数据可以看出,3#炉B吸风机在线振动值与现场壳体测量振动值偏差较大,而其他3台风机在线振动值与现场测量振动值基本一致。根据多年振动诊断经验,对单级轴流式风机而言,风机壳体振动测量值与在线测量的振动值基本一致,且一般机壳振动值略大于轴承箱振动值。但3#炉B吸风机两者差别较大,分析有2种可能性:一是若在线振动值与机壳振动测量值都是正确的,则风机可能存在轴承箱固定螺栓松动,或支撑轴承箱的筋板焊缝出现裂纹;二是若固定螺栓没有松动、焊缝没有出现裂纹,则在线振动测量存在不准确的问题,需要排查测量系统查找造成测量不准确的因素。

2.2 振动诊断

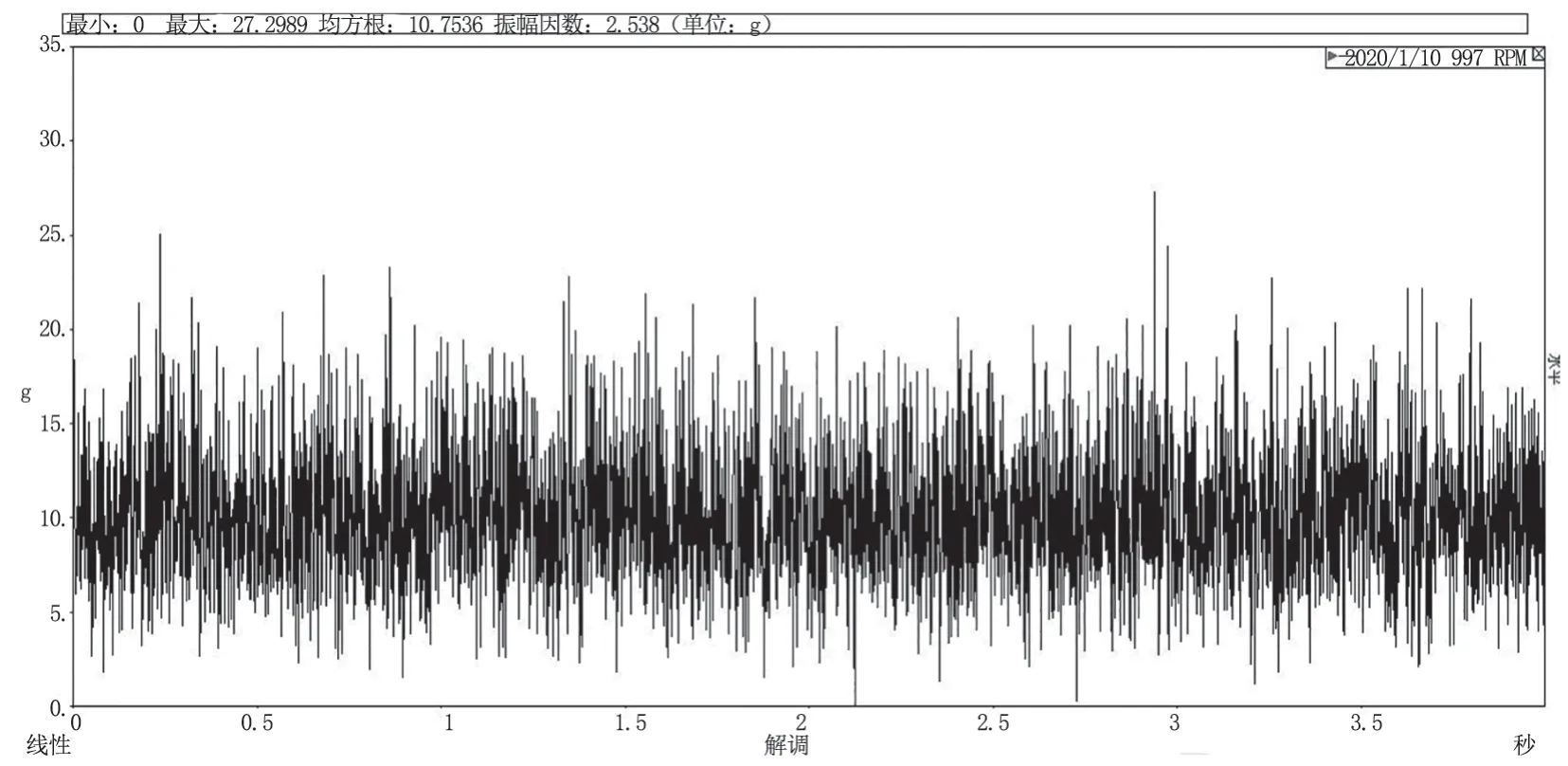

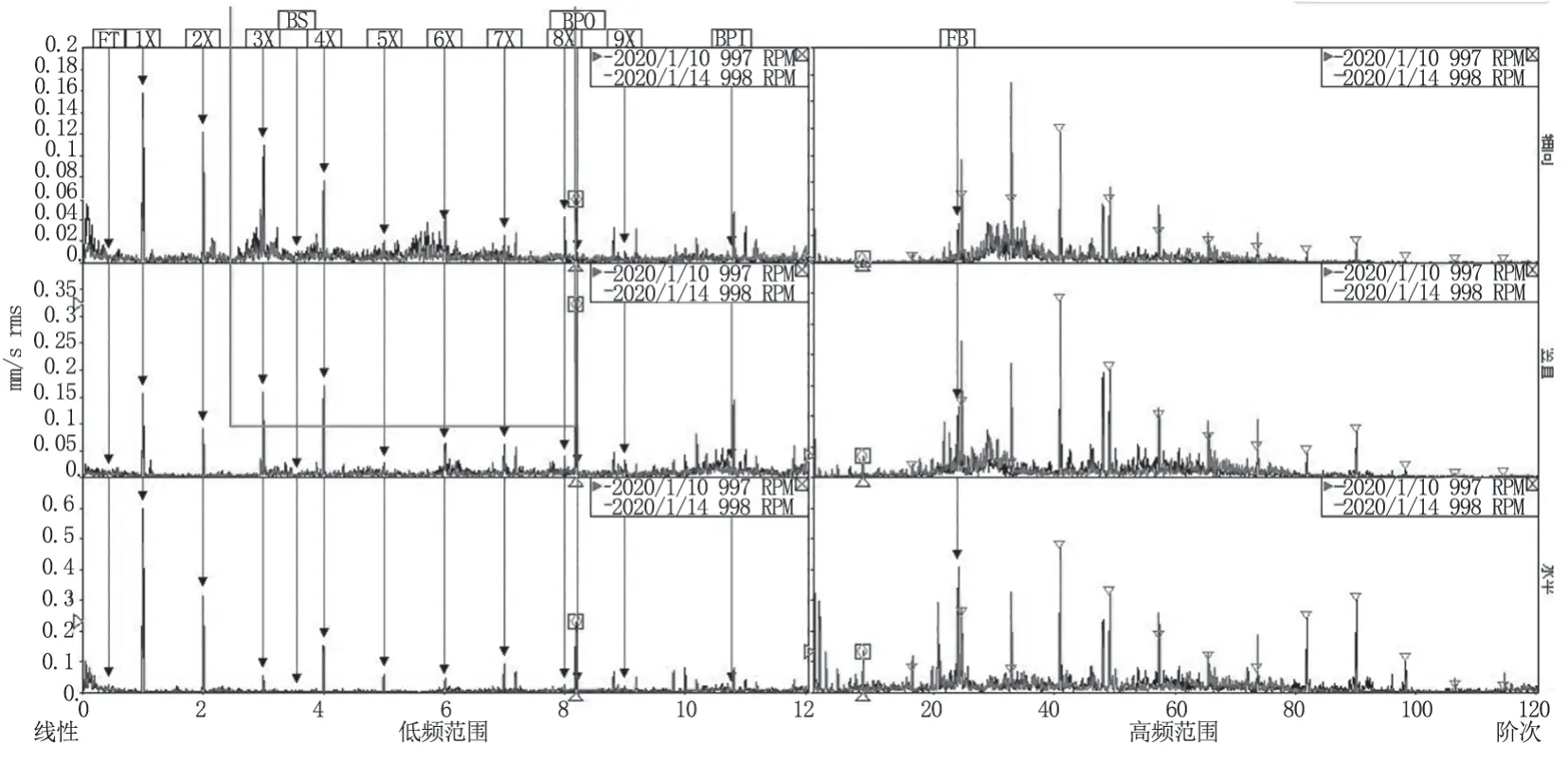

1月10日,对3#炉B吸风机进行现场振动诊断,因风机在运行状态,离线式振动分析仪传感器无法放入轴承箱,仅在壳体进行了振动测量。壳体振动测量有以下特征,见图1~3。

图1 风机壳体频谱图

图2 风机壳体解调频谱图

出现较高幅值的24X转速频率。24X转速频率为叶片通过频率,分析叶片有故障点,需要检查风机叶片状态。

出现1X转速频率及其谐波频率,说明存在C型机械松动。

出现8.18X转速频率及其谐波频率,并有底噪出现。8.18X转速频率为非整数倍转速频率,在滚动轴承设备中,此故障频率一般为轴承故障频率。滚动轴承故障频率与滚动体直径、滚动体数目、节圆直径、接触角有关,计算公式如下:

FTF=r/60×1/2×(1-d/D×cosα)

BPFI=r/60×1/2×n(1+d/D×cosα)

BPFO=r/60×1/2×n(1-d/D×cosα)

BSF=r/60×1/2×D/d×[1-(d/D)^2×cos^2(α)]

其中,FTF为保持架故障特征频率;BPFI为内圈故障特征频率;BPFO为外圈故障特征频率;BSF为滚动体故障特征频率;r为轴承转速,转/分钟;n为滚珠个数;d为滚动体直径;D为轴承节圆直径;α为滚动体接触角(contact angle)。

该风机轴承箱内共有3套滚动轴承,轴承型号分别为NU1010MA 23240CC/W33 29344E,SKF生产,根据滚动轴承故障特征频率计算各故障特征频率如下:

轴承NU1040MA:FTF=0.4490,BSF=4.85,PFO=10.776,BPFI=13.22;轴承23240CC/W33:FTF=0.4328,BSF=3.55,BPFO=8.22,BPFI=10.776;轴承29344E:FTF=0.4577,BSF=3.73,BPFO=10.07,BPFI=11.93。

但由于滚动轴承在运行中出现磨损造成接触角等参数的变化,实际轴承故障特征频率与计算故障特殊频率略有不同但相近,分析8.18X与8.22X相近,分析该故障特征频率为推力轴承23240CC/W33外圈故障特征频率。

解调波形图中冲击达27g,见图3。考虑到该信号是在轴承壳体上采集的,距离轴承箱中间有一较大空腔,信号会出现大幅衰减,如在轴承箱上测量数据要远大于此。

图3 风机壳体解调波形图

综合上述信息,3#炉B吸风机存在以下问题:

(1)风机叶轮有一叶片出现故障;(2)风机推力轴承外圈出现严重磨损;(3)风机测量系统存在测量不准确问题或风机轴承箱固定螺栓松动、支撑轴承箱的筋板焊缝出现裂纹。

1月14日,再次对3#炉B吸风机进行振动诊断,发现推力轴承23240CC/W33外圈故障特征频率8.18X转速频率幅值出现明显增大,并出现23240CC/W33内圈故障特征频率10.8X转速频率及其谐波频率,见图4,轴承内、外圈故障频率均已出现,在轴承内外圈均磨损加剧的情况下,分析轴承滚动体也会出现磨损,判断风机轴承劣化加速,按轴承故障发展九个阶段划分,推力轴承23240CC/W33内圈、外圈及滚动体均已严重磨损,轴承状态已进入故障发展的第8个阶段。

图4 风机壳体振动频谱对比图(1月10日与1月14日)

2.3 检修建议

根据测量信息对轴承剩余寿命进行评估,发现轴承已进入故障发展的最后阶段,需要制定检修方案尽快检修,因时间已临近春节放假,考虑到转子本厂无法检修,需要外送检修,维修厂家人员大多已经放假,该厂计划在春节后进行3#炉B吸风机的检修工作,建议检修内容如下:

(1)风机转子外运检修,解体轴承箱检查轴承磨损情况,检查叶片并解体轮毂检查叶柄轴承磨损情况;(2)检查轴承箱固定螺栓有无松动情况;(3)对支撑轴承箱筋板焊缝进行表面探伤,检查是否出现焊缝裂纹;(4)检查风机在线振动测量系统,对传感器进行校验,检查测点信号线是否老化;(5)检查风机轴承润滑系统,对润滑油进行油质化验。根据轴承剩余寿命评估,3#炉B吸风机轴承箱维持运行的剩余时间已很短,在春节假期过后要尽快停运维修,在停运前的时间一定要加强监督,一旦发现振动增大、噪声出现或在线监测轴承温度升高,立即停运转入检修,并提前做好转子维修事宜的安排工作。

3 检修情况

2月5日、7日,监督3#炉B吸风机在线振动值增大至6.5mm/s,现场噪声明显增大。诊断轴承故障严重,需要立即停运风机进行检修检查。2月7日,风机停运转入检修。

3.1 转子检修情况

(1)吸风机推力轴承损坏,滚动体、内圈、外圈有较大的麻坑,见图5~7。更换轴承箱3套轴承及轴承箱密封。

图5 滚动体损坏

图6 内圈有麻坑

图7 外圈磨损严重图

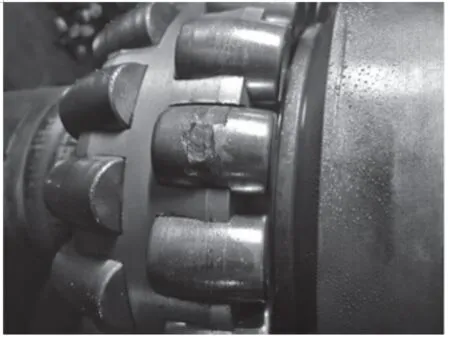

(2)解体转子轮毂,发现6#叶片对应的叶柄轴承,滚珠有一道沟痕,长×宽×深约15×2×2mm,见图8。更换叶柄轴承1套,更换叶片固定螺栓24×6=144个。

图8 叶柄轴承损坏

3.2 轴承润滑系统检查情况

轴承箱内及底部有较多金属屑,回油滤网上有黄色金属屑。

3.3 轴承箱固定螺栓及支撑轴承箱筋板焊缝检查情况

(1)检查轴承箱固定螺栓,无松动。(2)对支撑轴承箱筋板焊缝进行表面探伤,未发现裂纹。

3.4 在线振动测量系统检查情况

检查发现风机振动测点信号线老化。更换振动测点信号线。

4 修后情况

3#炉B吸风机运行良好,在线振动值非驱动端水平方向0.56mm/s,驱动端垂直方向0.36mm/s,无异常噪声。修后至今,一直运行良好。

5 结语

应用振动精密诊断技术,可以准确分析风机的运行状态,发现风机故障原因,评估风机轴承寿命,有针对性地安排检修项目和检修时间,避免设备非计划停运,为检修项目和检修最佳时间提供技术支撑。