激光强化设备对钢轨焊接接头抗磨抗疲劳性能的影响研究

段一平

(中国航空制造技术研究院,北京 100024)

随着铁路系统的发展,连续焊接钢轨已被广泛应用。一般来说,钢轨失效与应力状态以及车轮和钢轨之间的力学相互作用有关。而焊点是焊接轨道的微观结构不连续性,是疲劳裂纹成核和增长的易发点。且焊接过程会产生不同于母材的残余应力场。之前的许多实验和计算结果表明,残余应力分布对钢轨断裂机制非常重要。此外,钢轨材料主要由珠光体组成。热影响(HA)区发生的微结构变化可能会降低焊接接头的机械性能。以往的研究表明,该区域通常会出现雪明碳酸盐球化现象,从而导致局部屈服强度和抗拉强度降低。在焊缝(WB)中,奥氏体晶粒长大和碳化物析出可能发生在边界。这些析出物会降低轨道钢的断裂韧性。因此,应加强焊接接头的强度,以提高轨道的使用寿命和安全性。基于此,在本研究中,首先,是研究现场钢轨焊接接头的疲劳损伤机理。其次通过实验室滚动接触疲劳(RCF)试验,研究激光淬火(LQ)和激光冲击喷丸(LSP)2种强化设备对钢轨焊接接头抗磨损和抗疲劳性能的影响。并根据实验结果对LSP和LQ设备进行比较。

1 现场钢轨焊接接头分析

从现场钢轨轨道上切割出一个焊接接头,并将其应用于小半径弯曲轨道。钢轨基材为U75 V热轧钢,焊接过程中采用了闪光对焊技术。客运列车和货运列车均在该线路上运行。钢轨焊接接头在总运输量约为500 Mt后从现场切割。磨损钢轨的横截面如图1所示。根据非对称轮廓,将轨头分为3个区域:非接触区域、轨顶区域和侧面磨损区域。

图1 轨道焊接接头在纵向上的硬度

切割轨头的纵向部分,其中包括焊接点和正常轨道材料。使用维氏硬度计(MVK-H21)在距表面37mm处测量硬度。根据硬度,焊点在纵向可分为四个不同的区域:中心线(CL)区、焊缝(WB)区、热影响(HA)区和母材(BM)区。其中HA区之间的WB区宽度约为130mm。通过对普通钢轨材料的硬度测量,其硬度值约为318.9HV0.5。此外,设定HA区和CL区的硬度值低于WB区。

硬度:在WB、HA和BM区切割了3个横截面。由于CL区的厚度非常小,因此没有在CL区切割横截面(图1)。如图2所示,在每个横截面上测量了非接触区、轨顶区和侧磨区深度方向的硬度。

图2 钢道焊接接头硬度

在非接触区(图2a),随着深度的增加,所有WB、HA和BM区的硬度值都略有下降。主要由于轨道磨削工艺的预防作用。此外,WB和BM区的硬度均高于HA区,这与纵向截面上测量到的硬度相符(图2)。综上所述,在钢轨的近表面,WB区和BM区的硬度值相似,在400HV0.5和420HV0.5之间(图2a)。然而,HA区段的硬度明显较低,约为340HV0.5。

在钢轨顶部区域(图2b),WB、HA和BM区的硬度值在400HV0.5和440HV0.5之间,明显高于非接触区域(图2a)。主要由于车轮和钢轨之间的滚动滑动相互作用产生了加工硬化过程。此外,随着深度的增加,硬度也明显下降,然后达到稳定值。这是因为随着深度的增加,加工硬化效应变弱。而在钢轨近表面的侧面磨损区域(图2c),WB、HA和BM区的硬度值在420HV0.5至460HV0.5之间,高于钢轨顶部区域(图2b)的硬度值。同时,可观察到硬度随着深度的增加而降低。但是,加工硬化层比轨顶区域的加工硬化层稍厚。以HA区为例,侧磨区的硬度在7mm左右达到低值(图2c中的圆形曲线),而轨顶区的硬度在4mm左右达到低值(图2b中的圆形曲线)。侧面磨损区域的表面硬度和加工硬化深度值较高,主要因为车轮与钢轨的接触应力较大。

2 滚动接触疲劳

根据现场钢轨焊接接头的分析,焊接接头的抗疲劳性比普通钢轨材料差。因此,本研究在焊接接头上应用了两种激光强化设备(即LQ和LSP),并利用滚动接触疲劳测试探讨两种激光强化设备对抗磨损和抗疲劳性能的影响。

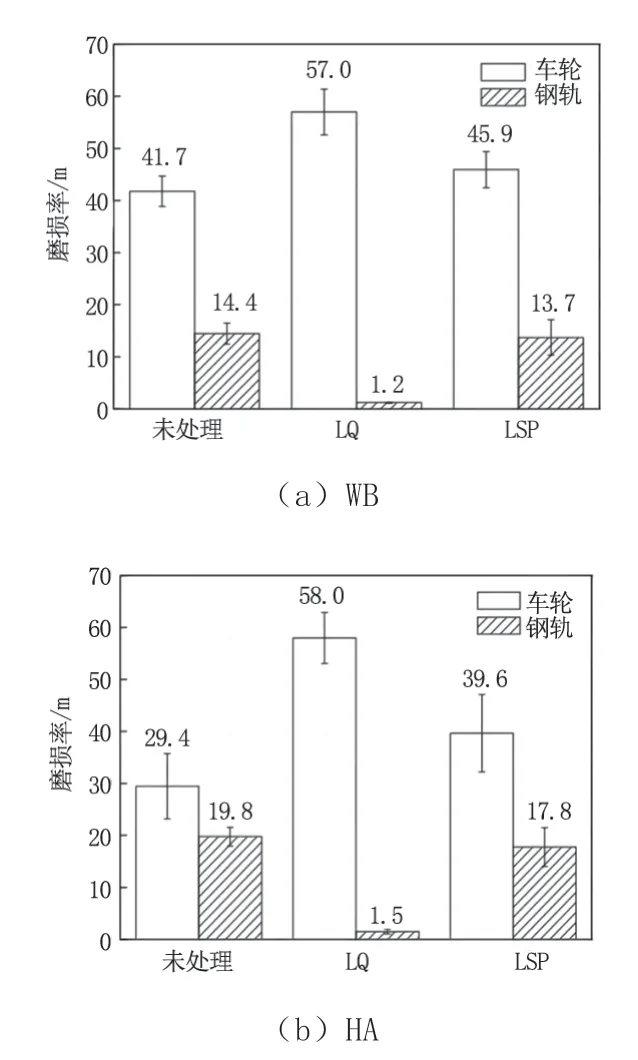

磨损率:每个辊筒的磨损损耗(μg)测量共进行10次。图3为RCF试验后滚轮和钢轨滚筒的平均磨损率(即每滚动距离(m)的平均磨损量(μg))。对于未经处理的滚轮,WB滚轮的磨损率(14.4μg/m)低于HA滚轮的磨损率(19.8μg/m),这是因为WB区的硬度较高。但是,在与WB滚轮滚动滑行时,对撞体(即车轮滚轮)的磨损率要高于与HA滚轮滚动滑行时的磨损率。由于硬质马氏体层的存在,经LQ处理的钢轨轧辊的磨损率(1.2~1.5μg/m)明显低于未经处理的轧辊(14.4~19.8μg/m)(图3a和b)。磨损率降低了约91.6%~92.4%。然而,在与经LQ处理的钢轨滚子滚动滑行时,对撞体(即滚轮)的磨损率要比与未经处理的钢轨滚轮滚动滑行时高得多。滚轮的磨损率增加了约36.4%~96.9%。且经过LSP处理的钢轨滚筒的磨损率(13.7~17.8μg/m)略低于未处理的滚筒,主要因为经过LSP处理的表面硬度略高。磨损率降低了约5.1%~10.1%。但是,与经过LSP处理的钢轨滚筒相比,对撞体(即滚轮)在滚动滑行时的磨损率略高。滚轮磨损率增加了约10.0%~34.6%。

图3 磨损率

3 结语

本文首先分析了现场钢轨焊接接头的疲劳损伤。之后,探讨了两种激光强化设备(LQ和LSP)对焊接接头抗磨损和抗疲劳性能的影响。可以得出以下结论:

钢轨焊接接头根据硬度和显微组织可分为4个区域:CL、WB、HA、BM区域。HA区的硬度较低,抗磨性能较差,但抗疲劳性能优于WB区。WB和HA区的裂纹比BM区的裂纹更长更深,这意味着,焊接接头的疲劳损伤比普通钢轨材料更严重。

LQ设备在焊接接头上产生了500μm的马氏体层。抗磨性能显著提高。且WB和HA钢轨材料的磨损率分别降低了91.6%和92.4%。而LSP处理后,WB和HA钢轨材料的磨损率分别降低了5.1%和10.1%。激光淬火设备可以有效提高钢轨焊接接头抗磨抗疲劳性能。