水槽涂层表面陶瓷织构化对泥浆润湿性的影响研究

王延文 高 凯,2*

(1.中石化石油工程技术服务有限公司科技信息部,北京 100020;2.中石化胜利石油工程有限公司钻井工艺研究院,东营 257000)

在钻进过程中,钻头处于高温、高压等复杂工况下,导致泥包的形成过程难以被直接观察。泥页岩地层钻进时形成的聚晶金刚石复合片(Polycrystalline Diamond Compact,PDC)钻头泥包,主要受地层性质、钻井液类型及性能、钻头结构、钻头水力学参数4 个方面的影响。通常认为,PDC 钻头泥包的形成是岩屑的物理镶嵌和黏附效应共同作用的结果。在钻进时,切削岩屑无法及时排出,条状岩屑沿着切削齿的周围向外运移,随着接触面积的逐渐增大,摩擦力逐渐增大,岩屑不断在PDC 钻头上堆积,即发生岩屑机械镶嵌。当岩屑堆积速度大于岩屑排出速度时,钻头泥包随之产生。也有学者提出,由于水基环境下岩屑本身带有净负电荷,并呈现胶体特性,而钻头表面金属具有较强的正电势,带有负电荷的钻屑颗粒极容易黏附在钻头上,黏附堆积产生泥包[1]。

利用激光表面织构化技术控制不同材料的表面润湿性已有许多研究,研究中发现微织构尺寸对材料润湿性有着巨大的影响,通过构建特定的织构形貌可以获得理想的润湿效果。WAHAB 等在等离子喷涂氧化铝钛涂层的激光织构化研究上开展了大量工作[2-4]。他们利用激光表面微织构技术在等离子喷涂涂层的粗糙表面加工出网格状微沟槽织构,并通过摩擦试验证明试样表面复合粗糙结构对减少表面摩擦磨损、提高耐腐蚀性能具有良好效果。此外,WAHAB 研究激光织构表面的耐蚀性时发现织构涂层的接触角在97°左右,而非织构涂层接触角在74°左右,织构涂层表面疏水性与沟槽气穴的增加有关。本研究利用等离子喷涂技术和激光织构化技术制备了一种氧化铝基网状织构化涂层,结合接触角实验和泥浆黏附实验,分析了织构化涂层的润湿性和防泥浆黏附性能。

1 织构化陶瓷表面润湿性机理分析

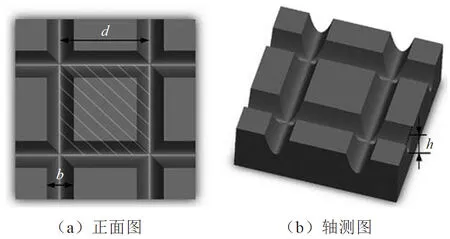

脉冲激光器的光强符合高斯分布规律,结合观察到的织构截面轮廓曲线,在氧化铝基涂层表面制备的网格状微凹槽织构的截面呈抛物线形状。对网状微沟槽表面单元结构进行设计,如图1 所示。

图1 网状凹槽织构表面微结构

针对粗糙表面,学者们提出了Wenzel模型和Cassie-Baxter 模型。Wenzel 模型关系式为

式中:Rf为表面粗糙度系数,表示固液实际接触面积与表观投影面积的比值,Rf≥1。Cassie-Baxter提出,液滴无法完全进入粗糙的微观表面,使空气被截留在液体下方的粗糙微观结构中。它满足Cassie-Baxter 方程,为

如图1 阴影部分所示,取单个凸台为研究对象,以沟槽间距d为边长,选中区域单位面积为d2。设沟槽宽度为b,深度为h。若织构内部未被浸润,即在Cassie-Baxter 接触状态下,在单位面积内,液滴的表观接触面积S0=d2,固液的表面真实接触面积S1=(d-b)2。微织构表面固液真实接触面积与固体表面表观接触面积的比值为

定义占空比α=b/d(0 <α<1),则可得

将式(4)代入Cassie-Baxter 公式,可得

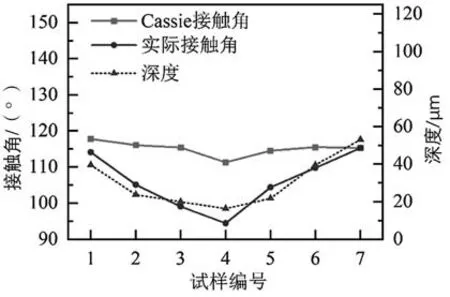

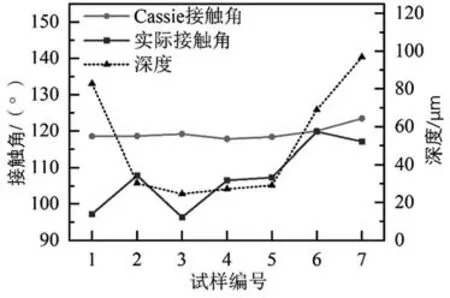

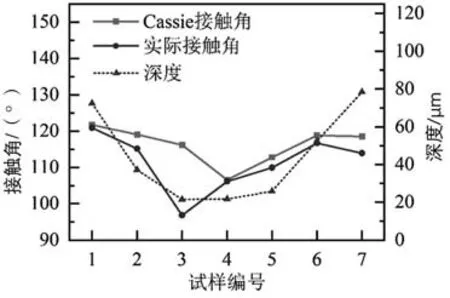

从式(5)可以看出,在Cassie-Baxter 模型中,Rf与沟槽深度无关,而是随着α的增大而减小。假设表面三维形貌测量仪测得AT00、AT13 和AT40 这3 种织构化涂层表面的粗糙度参数为Sa、Ssk、Sku,将测得的3 种织构化涂层微织构参数代入式(2),计算Cassie-Baxter 接触状态层网状织构涂层表面理论接触角,计算结果分别展示在图2、图3 和图4 中。

图2 织构化AT00 涂层表面Cassie 接触角和实际接触角

图3 织构化AT13 涂层表面Cassie 接触角和实际接触角

图4 织构化AT40 涂层表面Cassie 接触角和实际接触角

图2 是织构化AT00 涂层的Cassie-Baxter 接触状态下,理论计算接触角即图中Cassie 接触角,与实际接触角的变化对比曲线。1 号、2 号、3 号试样的激光功率为16 W、扫描次数为5 次,扫描速度分别为200 mm·s-1、400 mm·s-1、600 mm·s-1;4 号、5 号试样的扫描速度为400 mm·s-1、扫描次数为5 次,激光功率分别为8 W、12 W;6 号、7 号试样的扫描速度为400 mm·s-1、扫描功率为16 W,扫描次数分别为10 次、15 次。

为了进一步分析织构化涂层表面的液滴浸润状态,绘制了涂层表面微织构的深度变化曲线。在图2 中,织构化AT00 涂层的实际接触角与Cassie 理论接触角具有相同的变化规律,两曲线均呈现先下降后上升的趋势,测量接触角始终低于理论接触角。1 号和7 号试样接触角与理论值较接近,说明此时液滴基本符合Cassie-Baxter 状态,而曲线的中间段的实际接触角严重偏离了理论计算值。图2 展示了不同编号的AT00 涂层微织构深度变化曲线,4 号试样的深度最低,此时偏离差最大,随着微织构深度的增加,偏离值逐渐缩小。这意味着沟槽深度较浅时,织构内部气穴无法完全支撑液滴,而随着沟槽深度增加,这种浸润作用不断减弱。

图3 是织构化AT13 涂层的Cassie 理论接触角与实际测量接触角的关系曲线,以及涂层表面微织构的深度变化曲线。织构化AT13 涂层Cassie 理论接触角呈现微弱的上升趋势,而实际测量值发生了较大的波动。在2~6 号试样中,3 号试样的微织构深度最小,实际测量结果与Cassie 接触角相差也最大,而随着织构深度的增加,实际接触角越来越接近计算值。对于1 号试样和7 号试样,理论值和实际值差距变大,意味着Cassie-Baxter 接触状态无法维持,这可能是因为此时沟槽深度较大,沟槽对液滴的毛细作用使得液滴又一次发生向微凹槽内部的浸润。

图4 是织构化AT40 涂层的Cassie 理论接触角与实际测量接触角的变化对比曲线,以及涂层表面微织构的深度变化曲线。织构化AT40 涂层表面的实际测量接触角和Cassie 接触角均出现先降低后上升的变化,实际接触角基本低于理论值。对于织构沟槽深度最小的3 号试样,其接触角偏差最明显,说明此时由于沟槽较浅,液滴进入织构内部,导致固液实际接触面积增大。然而,相比6 号试样,7 号试样由于沟槽过深,在毛细作用下液滴向凹槽内部发生了浸润。

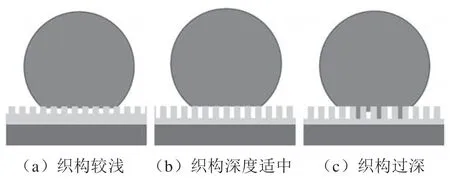

结合图2、图3 和图4 可以看出,当液滴处于Cassie-Baxter 接触状态时,微织构的存在可以改变涂层表面固液实际接触面积,进而影响接触角的大小。根据式(3)可知,随着涂层沟槽织构宽度的增大,固液实际接触面积减小,而微织构表面接触角增大。微沟槽深度在理论上对接触角没有影响,然而实际测量结果并未完全符合Cassie 接触角的一般预测变化规律。因此,涂层微织构深度和宽度对液滴在涂层表面的润湿性能的变化均具有一定的作用。可知,网状织构涂层表面并未完全遵循Cassie-Baxter 理论模型。由于微沟槽深度的影响,固体表面处于一种复合润湿状态,即处于Cassie-Baxter 接触状态的液滴在局部出现Wenzel 接触状态[5]。液滴在织构表面的复合浸润模型如图5 所示,由于液滴下垂陷入织构内部,液滴与织构内壁上部分发生直接接触。

图5 复合润湿模型

如图5(a)所示,当织构沟槽较浅时,织构内部所存空气难以支撑液滴,液滴部分陷入织构内部,液滴与固体实际接触面积增大,导致此时涂层表面接触角较小。如图5(b)所示,随着织构深度的增加,网状凹槽内部存留的空气增多,液滴更易“悬浮”在织构化涂层表面,涂层与液滴的实际接触面积减小,故接触角减小,织构化表面的疏水性能增强。此时,随着涂层表面粗糙度值进一步变大,材料表面的静态接触角逐渐增加。如图5(c)所示,随着网格状凹槽型微织构的深度不断变大,织构内部毛细浸润作用加强,液滴部分浸润微织构内部,液滴向完全润湿的Wenzel接触状态靠近,亲水表面接触角减小,疏水表面接触角增加。因此,网状织构涂层存在一个微凹槽深度值临界值,当深度超过该临界值之后,材料表面的静态接触角反而出现减小趋势。

2 无关变量对泥浆黏附量影响

在试验中发现,当表面黏附量过少时,黏附效果不稳定,受人为操作等因素影响易出现大的试验误差,最终影响试验结果的准确性。为了获得稳定的黏附性能评价结果,同时规范试验步骤,通过考察主要试验因素对黏附量的影响规律,确定转动黏附试验中的无关变量最佳取值范围。

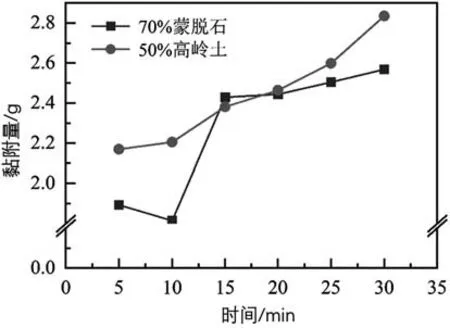

页岩是一种沉积岩,主要由黏土矿物(蒙脱石、伊利石、高岭石)和其他形式的矿物组成[6]。文章选择蒙脱石、伊利石、高岭石3 种黏土的微米级粉末作为主要黏附相。观察发现,伊利石黏土与水混合液的含水量超过10%时出现分层沉淀现象,不适宜进行试验。选择含水量为70%的蒙脱石和含水量为50%的高岭土黏土,以42CrMo 钢基体为试验样品开展转动黏附试验,结果如图6 所示。常用的PDC 钻头工作转速通常为50~200 r·min-1,然而在这一转速下试样表面黏附差异不明显,因此在后续实验中提高了试验转速。初步设定旋转转速为400 r·min-1,通过对比两种黏土在基体表面的黏附效果,确定最终试验所用黏土种类。试验考察了两种黏土在5~30 min 时基材表面黏附量的差异。由图6 可知,在含水量为50%的高岭土混合液环境中,试样表面黏附量近似呈直线上升趋势,说明高岭土对试样表面的黏附增加效果稳定,而含水量为70%的蒙脱石黏土混合液环境造成黏附量波动较大,因此试验选用黏土种类为高岭土。

图6 不同黏土条件下表面黏附量随时间的变化

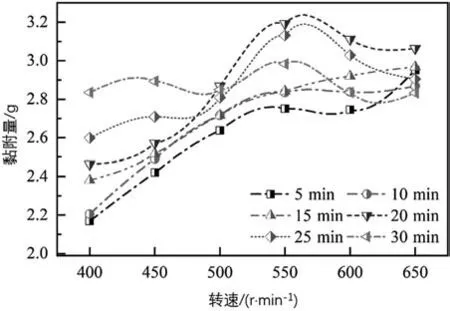

在研究转动时间对黏附量的影响时,设置工作转速为400~650 r·min-1。在含水量为50%的高岭土混合测试液中,研究转动时间为5~30 min 时基材表面黏附量随时间的变化规律,试验结果如图7 所示。由图7 可知,当试验转速为400 r·min-1、450 r·min-1时,随着时间的增加,表面黏附量呈现逐渐上升的趋势。但是,当转速分别为550 r·min-1、600 r·min-1、650 r·min-1时,在转动时间低于20 min 时,黏附量不断增加。当工作时间超过20 min 后,表面黏附量呈现下降趋势,说明当转动速度较大时存在一个黏附量峰值时间,使得样品表面黏附量最大。因此,为了保证试样表面形成差异明显的黏附层,增强试验效果,初步确定转动黏附时间为20 min。

在研究转速对试样表面黏附量的影响时,设定转动时间为5~30 min,考察不同转动时间下,基材试样表面黏附量的变化规律。在试验中,设置不同的转动时间,选择含水量为50%的高岭土混合测试液,研究转动速度为400~650 r·min-1时42CrMo 钢基材表面黏附量的变化曲线,如图8 所示。当工作时间超过15 min 时,黏附量呈现先增加后降低的变化规律,工作转速为550 r·min-1时表面黏附量达到峰值。因此,确定泥浆黏附试验的最佳转速为550 r·min-1。

图8 不同转速下表面黏附量随时间的变化

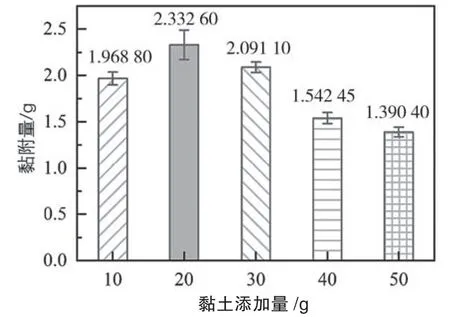

在高岭土/水混合测试液中,当设定转动时间为20 min、转速为550 r·min-1时,试样表面黏附情况最显著。在实际钻井时,PDC 钻头的泥包现象发生在钻井液环境中,因此在钻井液环境中研究表面黏附情况尤为重要。将配制混合测试液的水替换成泥浆液,向泥浆液中添加10~50 g 高岭土粉末。将42CrMo 钢基体放置在泥浆混合液中进行转动黏附试验,设置转动速度为550 r·min-1,转动时间均为20 min,试验完成后计算不同黏土添加质量的泥浆液中试样的表面黏附质量,结果如图9 所示。当黏土添加质量为20 g 时,试样表面黏附量最多,此时达到理想黏附效果。

图9 不同黏土添加质量下试样表面黏附量的变化

3 结语

由于激光工艺参数的变化,微织构的深度和宽度改变,3 种网状织构涂层润湿性随之改变。织构化表面液滴处于复合润湿状态,处于Cassie-Baxter 接触状态的液滴呈现出向Wenzel 接触状态过渡的趋势。当凹槽深度较浅时,微织构内部空气不足以支撑液滴。随着凹槽深度增加,液滴基本符合Cassie-Baxter 接触状态,此时织构表面接触角最大。当凹槽深度过大时,微织构内部毛细作用促进了液滴向织构内部的浸润作用。