微织构刀具切削性能及减摩效果的仿真分析

刘伟,刘顺,梁桂强,袁厚才

微织构刀具切削性能及减摩效果的仿真分析

刘伟1,刘顺1,梁桂强2,袁厚才1

(1.湖南科技大学 难加工材料高效精密加工湖南省重点实验室,湖南 湘潭 411201;2.湖南领航科创教育科技有限公司,湖南 湘潭 411100)

研究3种不同类型微织构在钛合金(TC4)切削过程中对刀具切削性能的影响。基于有限元分析软件,在硬质合金刀具的前刀面上设计半圆凹型微织构、半圆凸型微织构以及梯形槽微织构3种不同类型的微织构,通过改变微织构直径或宽度、微织构间距和微织构覆盖长度,研究微织构刀具对背向力、切削温度以及摩擦力的影响。对背向力而言,半圆凹型微织构刀具、半圆凸型微织构刀具、梯型槽微织构刀具在最佳微织构参数下可分别降低14.0%、13.9%、18.6%;但半圆凸型微织构直径大于8 μm时,背向力超过了无织构刀具。对切削温度而言,3种微织构刀具在最佳微织构参数下可分别降低5.9%、10.7%、9.6%。对刀具所受摩擦力而言,3种微织构刀具在最佳微织构参数下可分别降低23.0%、27.7%、21.9%。合理的表面微织构能够改善刀具的切削性能。梯型槽微织构刀具降低背向力效果最佳;半圆凸型微织构刀具降温和减摩效果最佳。刀具切削性能随微织构直径和微织构间距的增加呈先减小后增大的趋势,且存在最优的微织构参数。在刀-屑接触长度范围内,微织构覆盖长度越长,减摩效果越好。

微织构;有限元仿真;钛合金;背向力;切削温度;减摩特性

随着仿生学的不断发展,研究人员发现某些动植物表面具有微小的纹理结构,这些表面微结构具有摩擦因数低、润滑性良好等特点[1]。刀具表面微织构是指参照仿生学原理,在刀具表面加工出尺寸为微米级的凹坑、凹槽、凸包、椭圆、圆形以及鱼鳞状等结构,可以提升刀具的切削性能以及摩擦特性[2]。采用激光、电火花等工艺将刀具参与切削的表面制成一定的微织构,有助于提高刀具的润滑性能,减缓刀具磨损[3-6]。

国内外学者对微织构刀具切削性能做了大量实验研究。杨立军等[4]应用飞秒激光技术在硬质合金车刀前刀面加工出平行凹槽纹理和垂直凹槽纹理,并研究了2种微纹理对切削性能的影响,发现具有特定尺寸参数的平行凹槽可以显著地提高切削性能,有利于主切削力、摩擦因数的改善。刘鑫等[5]用微织构拉刀和常规拉刀进行了干法拉削实验,微织构拉刀能有效降低拉削力,极大提高工件表面质量。Devaraj等[6]用具有微织构的车刀对金属基复合材料进行了加工,结果表明微织构能够有效保留润滑剂,从而提高润滑效果,使表面粗糙度降低,切削功耗减小。Pratap等[7]采用微电放电加工工艺在多晶金刚石(PCD)磨刀的端面加工出微织构,使刀具磨削区域上的切屑粘附和磨损明显减少。Rajbongshi等[8]比较了点纹织构、沟槽织构和无织构涂层硬质合金刀具的切削性能,其中织构刀能够有效减少刀具侧翼磨损,点纹织构刀具具有更好的耐磨性。

复杂刀具制造困难,试验周期长,且微织构加工成本较高,故许多研究人员采用有限元模拟方法来研究微织构刀具的性能。Ma等[9]利用有限元软件模拟了微槽宽度、边缘距离和宽深比3种织构参数对钛合金三维车削时主切削力和切屑形态的影响,得到了主切削力最小的织构参数范围。王晓明等[10]设计了等间距、不等间距以及混合型3种微织构刀具模型,进行有限元分析,发现3种织构刀具能够减小前刀面温度、降低主切削力,微织构间距分布对刀具减摩效果有一定影响。Arulkirubakaran等[11]利用有限元仿真研究了交叉纹理微织构、平行纹理微织构以及垂直纹理微织构刀具切削性能,其中垂直纹理微织构刀具的切削性能最佳,切屑更易卷曲。Kang等[12]采用有限元方法研究了不同几何形状的微织构钻头在高温合金加工中的性能,织构刀具最高温度可降低4.6%~8.9%,切削力可下降12.3%~ 32.1%,增加微织构的宽度可避免二次切削现象。

对于微织构刀具仿真研究,多数学者研究了同一织构在特定参数下的微织构分布,对于不同微织构类型在同一系列参数下的研究较少。为此设计了3种不同类型的硬质合金微织构刀具,在同一装配模型、相同切削参数下,进行有限元分析对比,从背向力、切削温度、减摩效果等方面研究了微织构刀具的不同织构参数对钛合金的切削加工性能的影响,为制备微织构刀具提供理论依据。

1 有限元仿真模型及微织构刀具设计

1.1 几何模型的建立

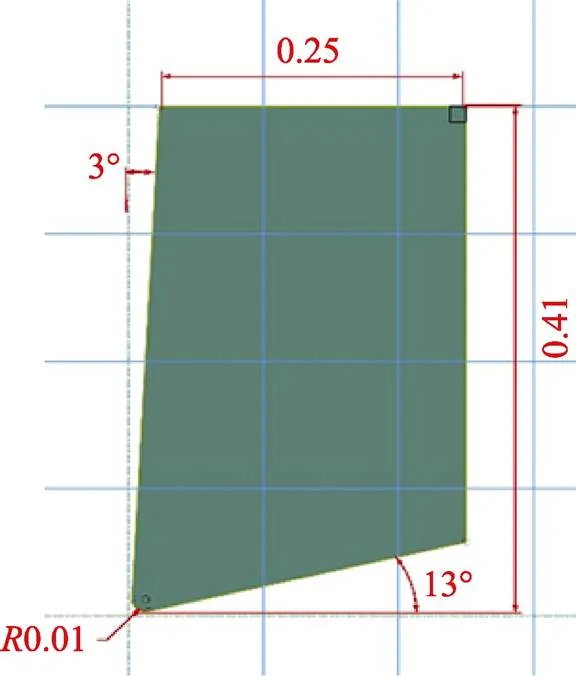

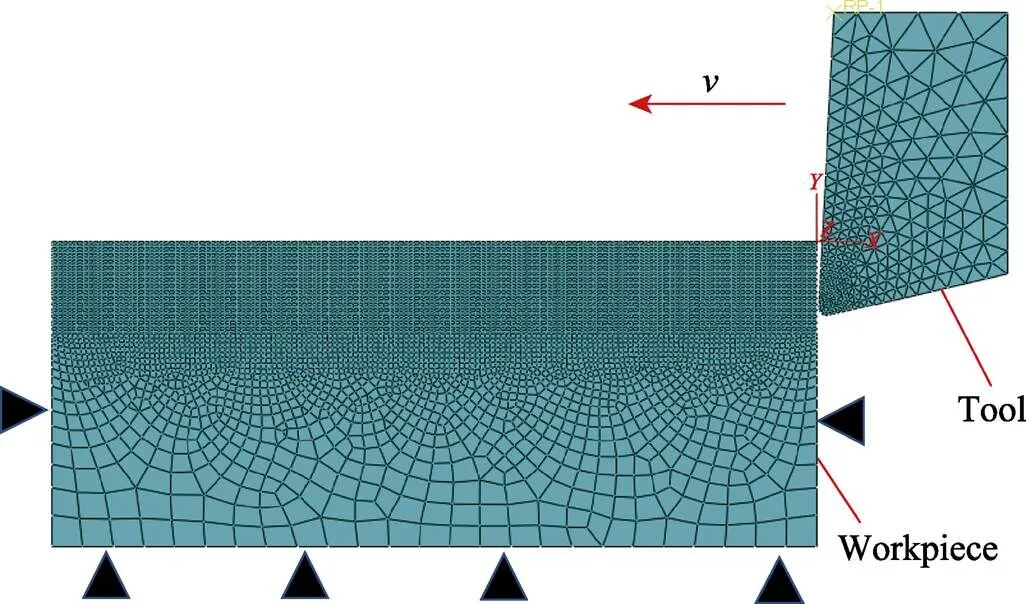

设置刀具前角=3°,后角=13°,刀尖钝圆半径=0.01 mm,如图1所示。为减小有限元模型计算规模,取工件尺寸为0.8 mm×0.4 mm,如图2所示,限制工件的6个自由度,使底面完全固定;工件网格采用四面体(Quard)单元,网格上密下疏,上半部分切削区域网格尺寸为4 μm。刀具限制5个自由度,按设定速度进行切削;刀具网格采用三角形(Tri)单元,刀尖及前后刀面网格密,刀尖网格大小为4 μm,由刀尖过渡到刀体的网格渐疏,织构刀具前刀面织构部分进行网格密化,网格大小为2 μm。

图1 刀具模型尺寸

图2 有限元模型

1.2 材料本构模型的设定

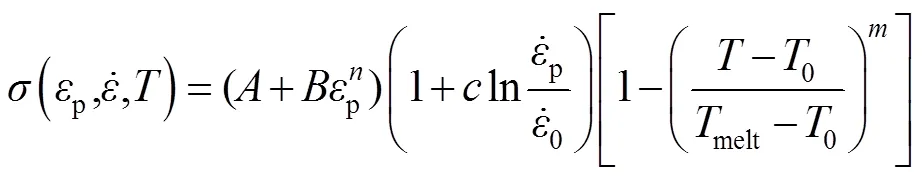

Johnson-Cook模型认为材料在高应变速率下表现为应变硬化、应变速率硬化和热软化效应,其本构方程为[13]:

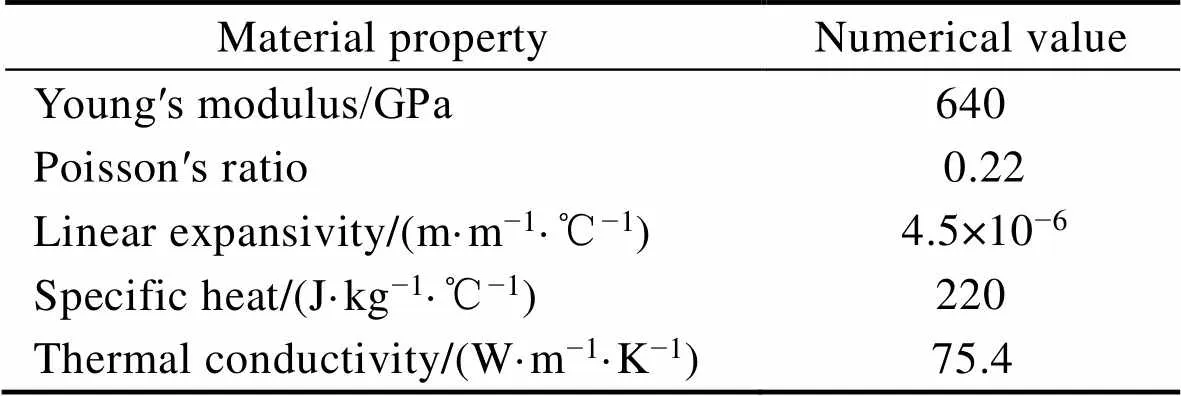

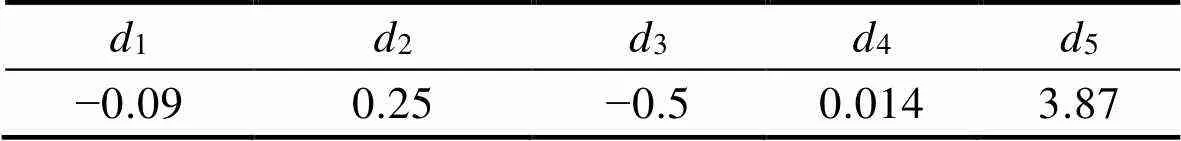

刀具材料为硬质合金,其主要力学性能见表1。工件材料为钛合金TC4,选用Johnson-Cook本构模型。钛合金TC4的Johnson-Cook本构模型参数设置见表2[13]。

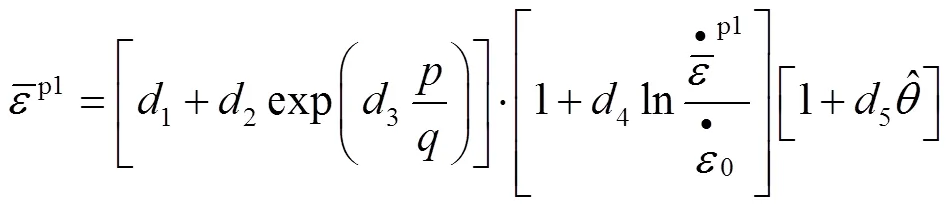

1.3 切屑分离准则的设定

在切削仿真过程中,需根据材料属性设定切屑分离准则,以便材料的去除。对于金属材料采用Johnson-Cook剪切失效准则,失效参数的定义为:

表1 硬质合金刀具物理及力学性能

Tab.1 Physical and mechanical properties of hard alloy tool

表2 工件(TC4)的Johnson-Cook本构模型参数

Tab.2 Parameters of Johnson-Cook constitutive model of workpiece TC4

表3 工件(TC4)的Johnson-Cook剪切失效模型参数

Tab.3 Parameters of Johnson-Cook shear failure model of workpiece TC4

1.4 微织构刀具设计

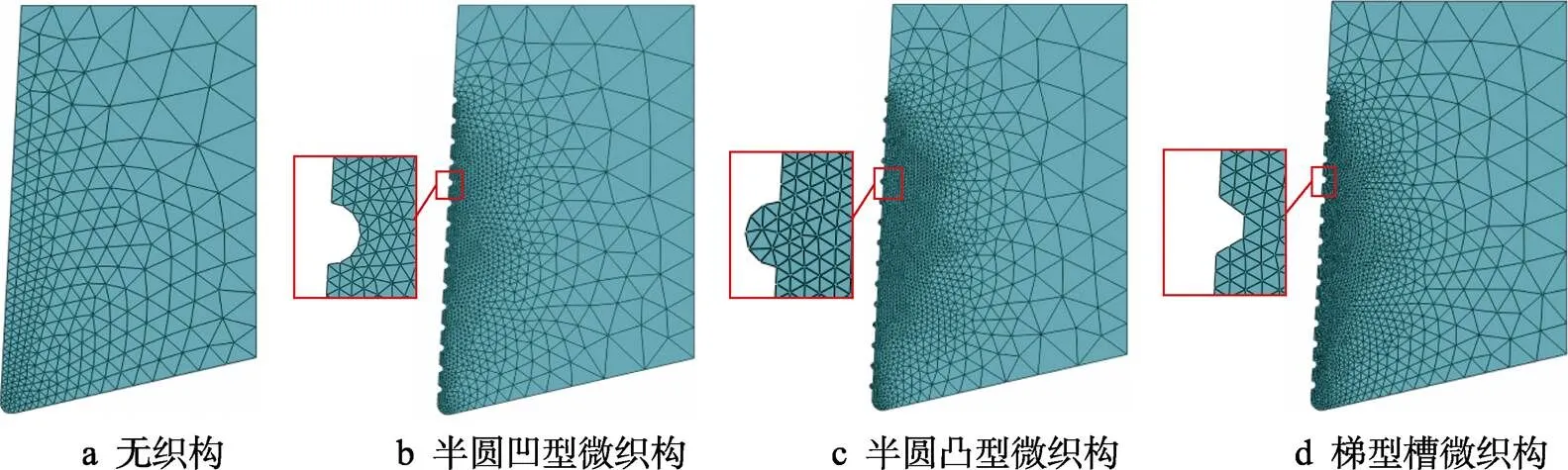

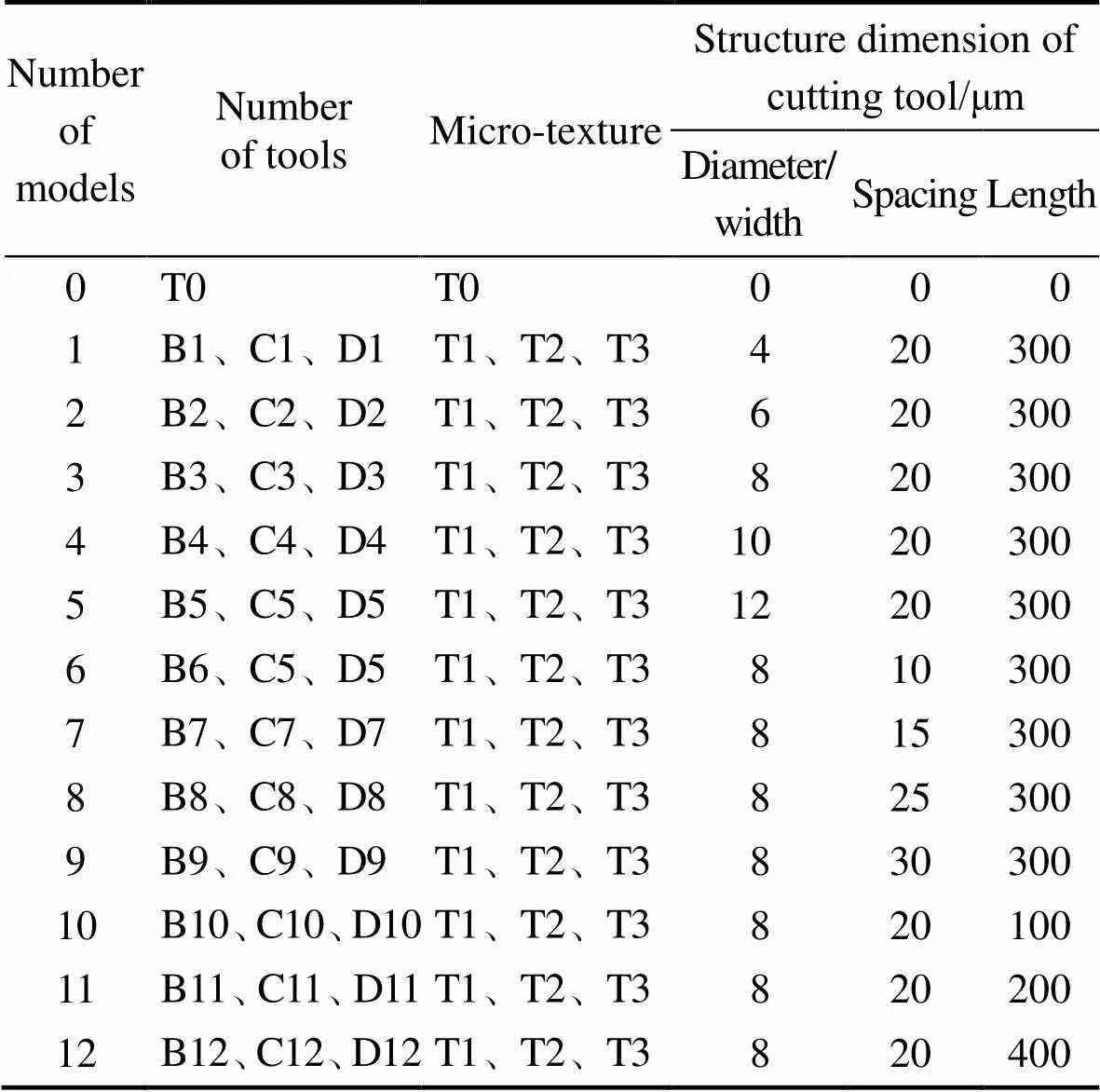

以无织构刀具(T0)为对照组,设计了3种微织构刀具,分别为半圆凹型微织构刀具(T1)、半圆凸型微织构刀具(T2)和梯型槽微织构刀具(T3)。在切削速度为1000 mm/s、切削深度为0.1 mm、摩擦因数为0.2的工况下进行有限元仿真,从背向力、切削温度和摩擦力等方面探讨3种微织构的不同参数组合对刀具切削性能的影响。刀具织构类型及网格划分如图3所示,仿真模型刀具参数设置见表4。

图3 微织构刀具结构及其网格划分

表4 仿真模型刀具参数

Tab.4 Tool parameters of simulation model

2 有限元仿真结果与分析

2.1 不同微织构刀具对背向力的影响

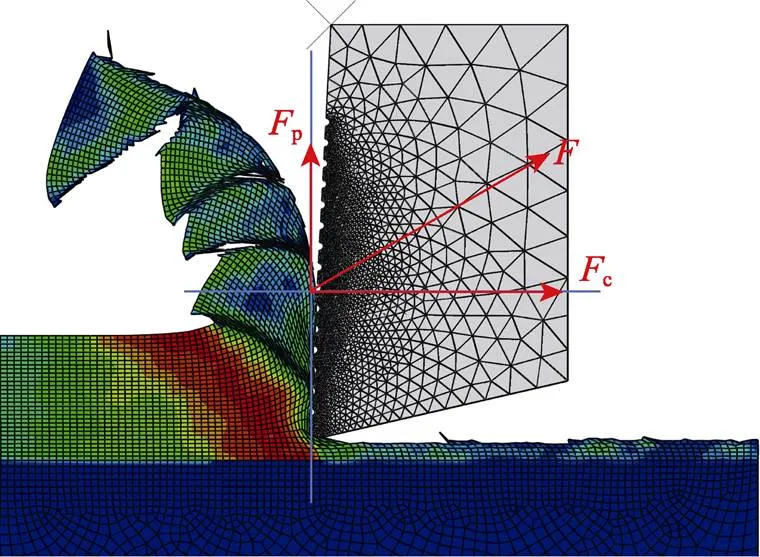

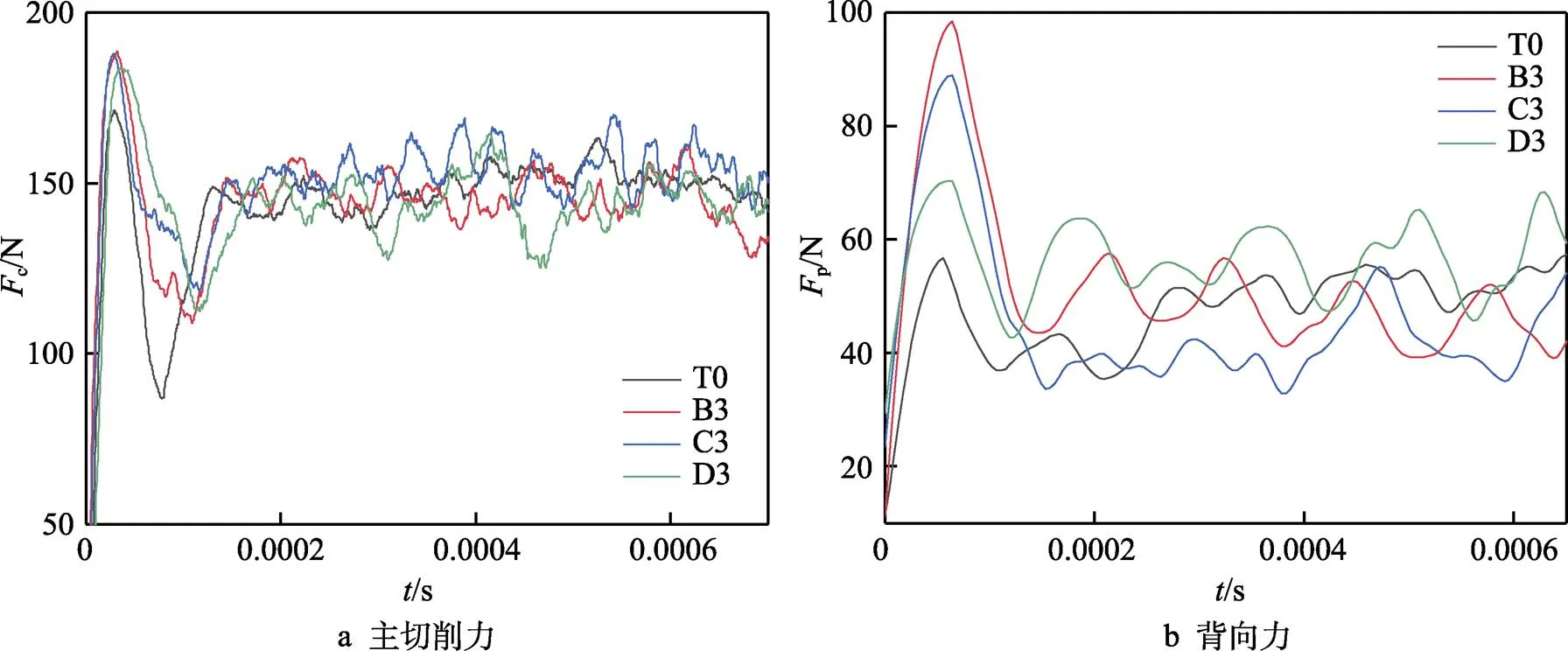

切削力示意图如图4所示,c为沿切削速度方向的主切削力,p为背向力,为两者的合力。通过图像处理软件Origin进行滤波以及平滑处理后的主切削力和背向力随时间变化曲线如图5a和5b所示。钛合金切屑形态呈明显的锯齿状,切削力也随之发生波动,与文献[14]的实验结果吻合。其中主切削力较大,但各刀具间主切削力差距不明显,故取稳定切削阶段(0.002~0.006 s)的背向力进行研究分析。

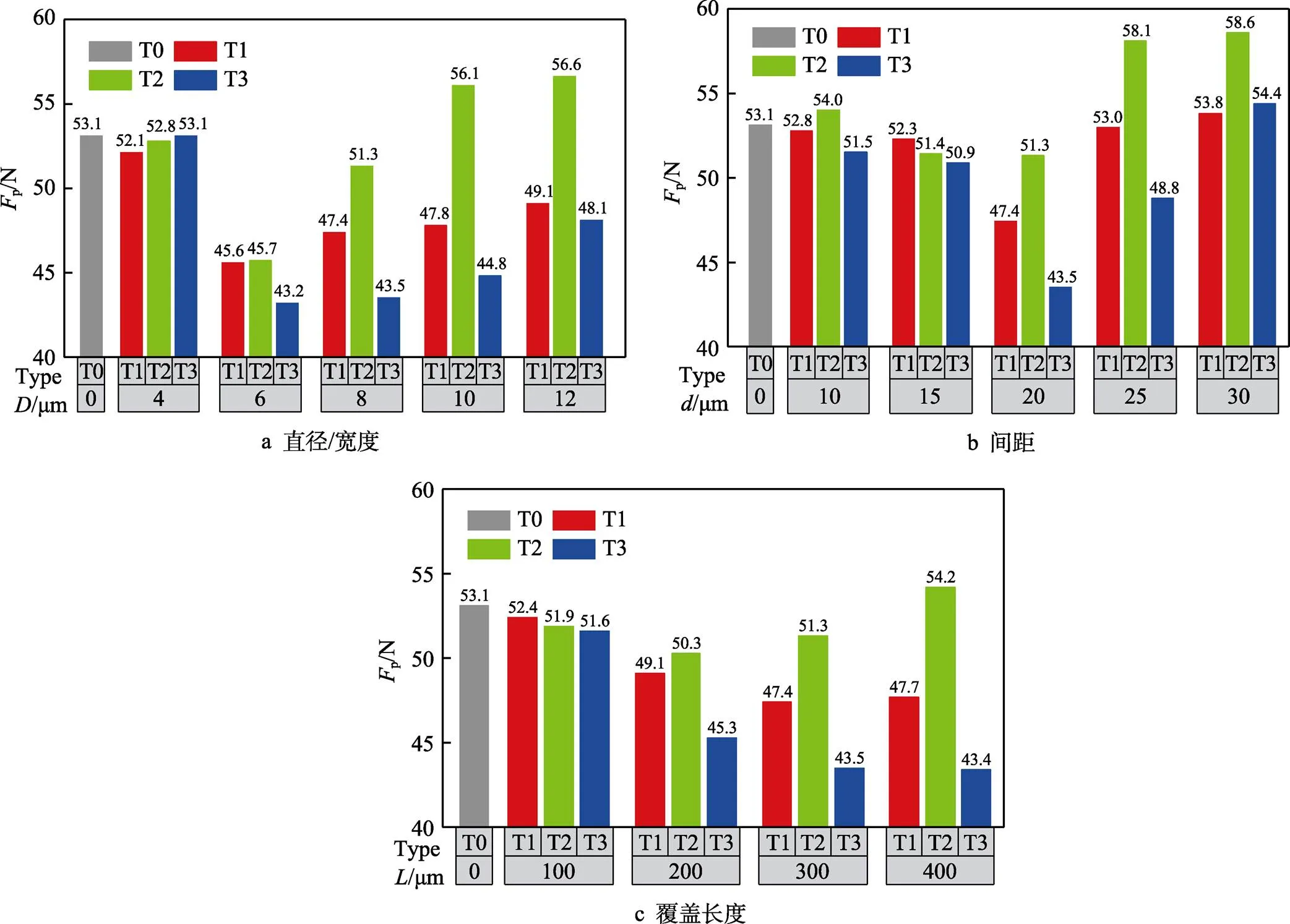

图4 切削力示意

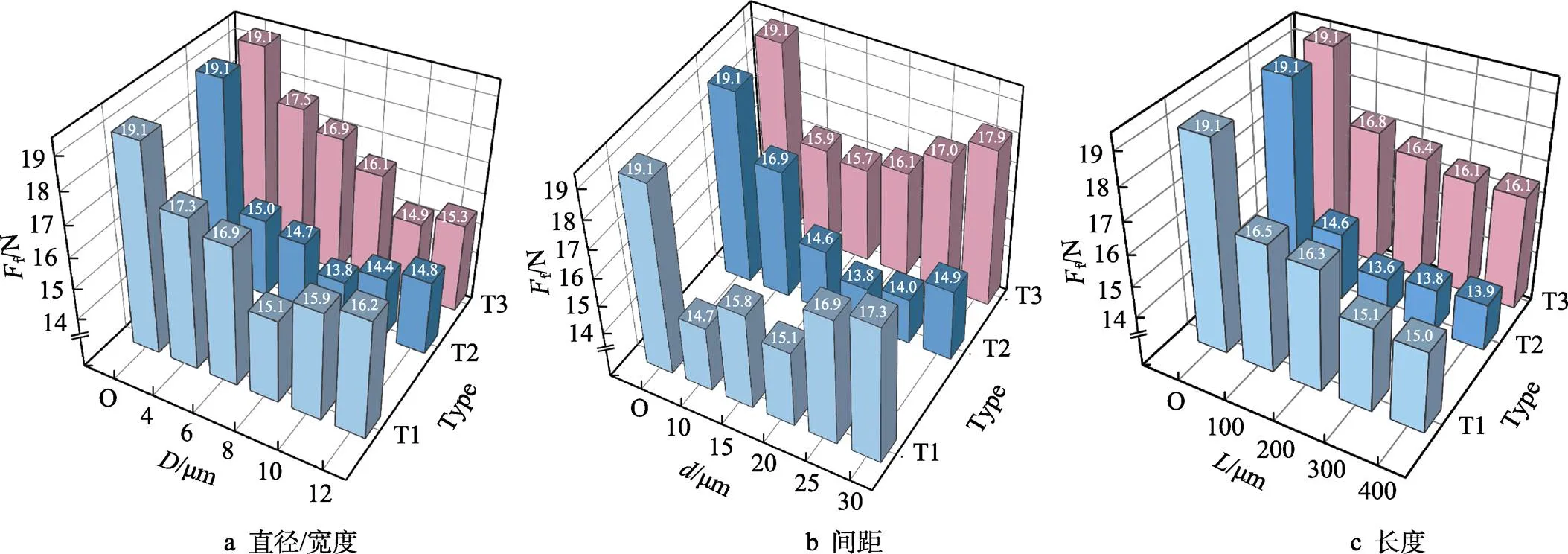

图6为3种不同微织构刀具在不同微织构直径/宽度、微织构间距以及微织构覆盖长度时的背向力仿真结果对比。图6a为微织构间距为20 μm,覆盖长度为300 μm时背向力随微织构直径/宽度变化的仿真结果。对半圆凹型微织构和梯型槽微织构而言,微织构直径/宽度=6 μm时2种刀具背向力最小,当微织构直径从6 μm增加到12 μm时背向力逐渐增大,但仍低于无织构刀具,最佳微织构直径为4~8 μm。对半圆凸型微织构而言,随着微织构直径的变化,其趋势与半圆凹型和梯型槽微织构大致相同,均为先减小后增大,但当半圆凸型微织构刀具微织构直径大于8 μm时,背向力超过了无织构刀具。图6b为微织构直径/宽度为8 μm,覆盖长度为300 μm时背向力随微织构间距变化的仿真结果。随着微织构直径/宽度以及微织构间距的增加,3种微织构刀具背向力均先减小后增大,但半圆凸型微织构减小背向力的效果不佳。对比图6a可知,相对于微织构直径/宽度对背向力的影响,微织构间距对背向力的影响幅度较小。图6c为微织构直径/宽度为8 μm,间距为20 μm时背向力随微织构覆盖长度变化的仿真结果。随着微织构覆盖长度的增加,半圆凹型微织构和梯形微织构刀具的背向力逐渐减小,微织构覆盖长度进一步增加,背向力降低的幅度逐渐减小;而半圆凸型微织构刀具随着微织构覆盖长度的增加先减小后增大。

总体而言,3种微织构刀具在合理的织构尺寸下均有降低背向力的作用。半圆凸型微织构结构设计不合理时易导致背向力过大,这是由于半圆凸型微织构刀具的微凸起使二次切削作用[12]加剧,背向力增大;因此实际加工时,半圆凸型微织构的织构尺寸不宜过大。与无织构刀具相比,半圆凹型织构刀具B2的最大背向力可降低14.0%,梯型槽微织构刀具D3的最大背向力可降低18.6%;梯形槽微织构刀具降低背向力的效果最佳,半圆凹型微织构刀具次之。

图5 切削力随时间变化曲线

图6 背向力仿真结果对比

2.2 不同微织构刀具对切削温度的影响

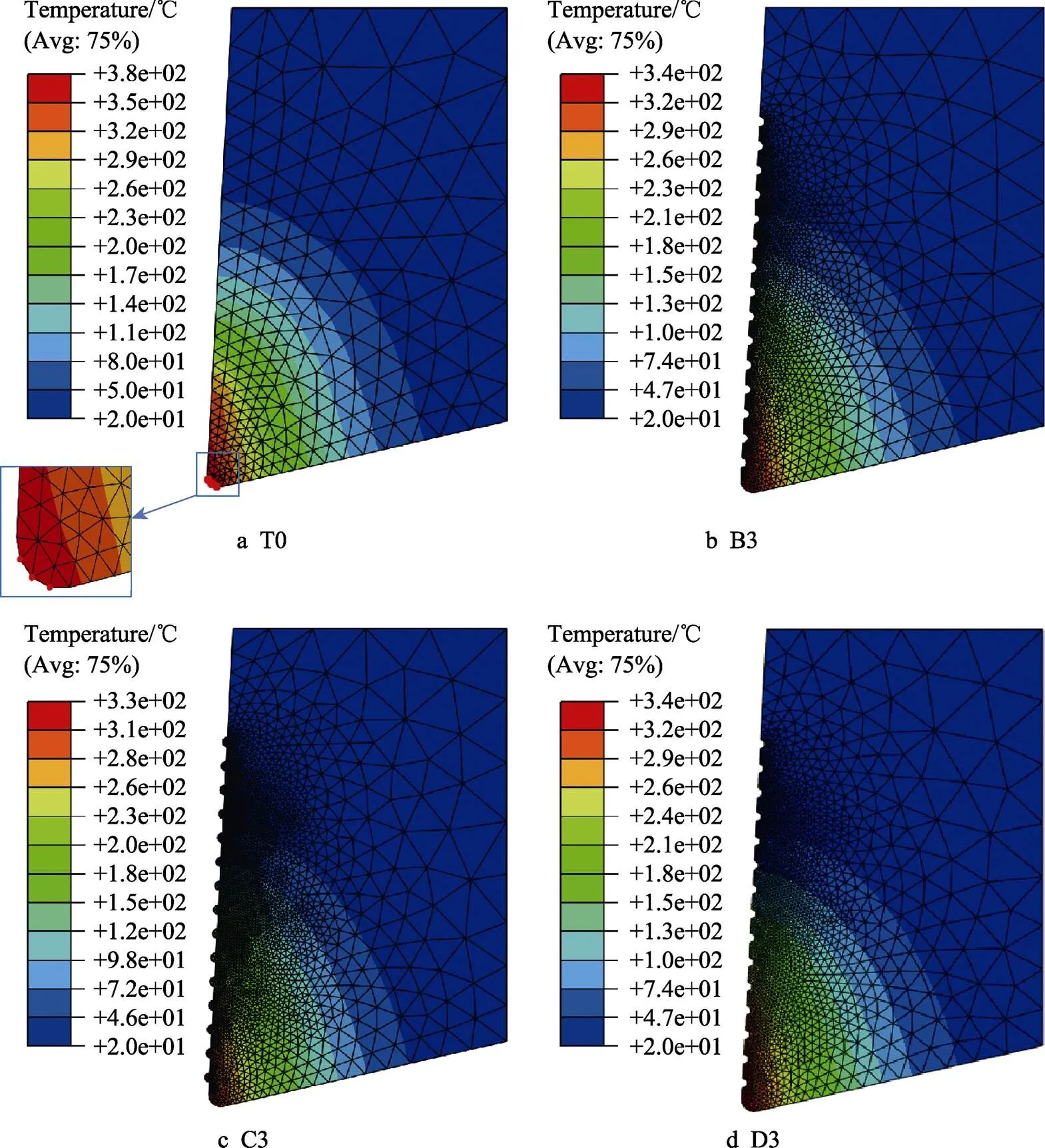

对表4中各组不同类型及尺寸的模型进行仿真计算,得到刀具切削过程的温度云图。图7为无织构刀具T0、半圆凹型微织构刀具B3、半圆凸型微织构刀具C3和梯型槽微织构刀具D3稳定切削时刻的温度云图。可以看出刀具最高温度均出现在刀尖附近,微织构对刀具温度分布影响不大,温度梯度均呈圆弧状向外发散,但在一定程度上降低了切削温度。如图7a所示,标记了刀具刀尖高温区的3个节点,分别提取稳定切削时刻各刀具刀尖3点温度并取平均值进行对比分析,切削温度仿真结果如图8所示。

随着微织构直径/宽度以及微织构间距的增加,3种微织构刀具温度均呈先减小后增加的趋势,其中半圆凹型微织构刀具切削温度的变化幅度很小,降温效果较差;随着微织构覆盖长度的增加,切削温度逐渐减小,当微织构覆盖长度增加到一定程度后趋于平缓。与无织构刀具相比,半圆凹型微织构刀具最高温度可降低5.9%,半圆凸型微织构刀具最高温度可降低10.7%,梯型槽微织构刀具的最高温度可降低9.6%,半圆凸型织构和梯形槽微织构刀具的散热效果相对明显。由于微凹槽及微凸起的存在,减小了刀-屑接触面积,同时也减少了工件与刀具的热传导;微织构与切屑之间间隙的存在提供了更多的散热空间,提高了对流散热效果。此外,图6表明合理的微织构能够有效减少背向力,故切削过程中消耗的能量较少,这也可以减少热量的产生,这些因素共同导致了切削温度的降低。合理的微织构能够有效降低切削温度,降温效果依次为:半圆凸型微织构刀具>梯型槽微织构刀具>半圆凹型微织构刀具。

2.3 不同微织构刀具对摩擦力的影响

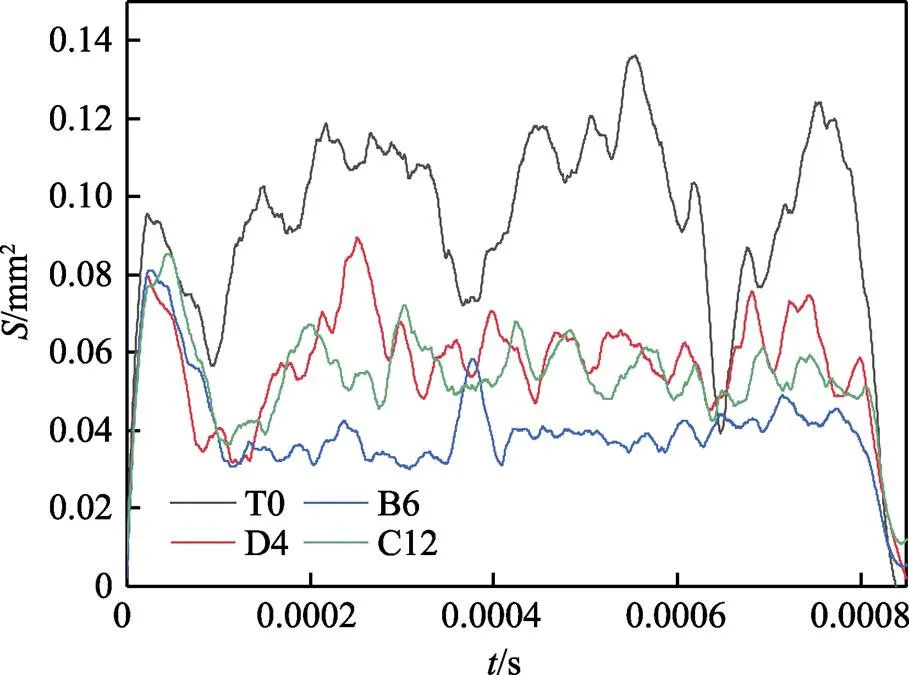

钛合金切削时易发生粘刀现象,加剧磨损,合理微织构的存在能够减小刀具磨损,提高刀具使用寿命[3]。现对仿真过程刀-屑摩擦力进行分析,研究不同微织构分布对刀具减摩效果的影响,仿真结果如图9所示。

刀-屑间摩擦力随微织构直径/宽度的变化如图9a所示。从仿真结果可知,3种微织构刀具摩擦力随微织构直径/宽度的变化趋势相似,均呈先减小后增加的趋势。微织构刀具所受摩擦力均小于无织构刀具,这意味着在此范围内的微织构对减小摩擦力是有效的,3种微织构刀具均存在最佳微织构直径/宽度。刀-屑间摩擦力随织间距的变化如图9b所示。随着微织构间距的增加,半圆凹型微织构刀具所受摩擦力略有波动,大致呈增加的趋势,半圆凸型微织构刀具和梯型槽微织构刀具所受摩擦力先减小后增加;对半圆凹型微织构刀具而言,微织构间距为10 μm时摩擦力最小,对半圆凸型微织构刀具而言,微织构间距为20 μm时摩擦力最小,对半圆梯型槽微织构刀具而言,微织构间距为15 μm时摩擦力最小,由曲线变化趋势可以推测3种微织构刀具均存在最优的织构间距,这将显著降低刀具所受摩擦力,提高刀具寿命。刀-屑间摩擦力随微织构覆盖长度的变化如图9c所示。随着微织构覆盖长度的增加,刀具所受摩擦力逐渐减小。微织构覆盖长度从0增大到200 μm左右时,摩擦力降低效果明显;图10为半圆凹形微织构覆盖长度为200 μm(刀具B11)以及微织构覆盖长度为300 μm(刀具B3)在稳定切削时刻的切屑形态示意图,当微织构覆盖长度进一步增加时,由于切屑的卷曲,刀具前刀面与切屑的接触长度不再增加,故摩擦力无明显变化。与无织构刀具相比,3种微织构刀具皆能有效减小摩擦力以及刀具磨损,半圆凹型微织构刀具B6的摩擦力降低了23.0%,半圆凸型微织构刀具C12的摩擦力降低了27.7%,梯型槽微织构刀具D4的摩擦力降低21.9%,故半圆凸型微织构刀具减摩效果最佳。

图7 刀具温度分布云图

图8 切削温度仿真结果对比

图9 摩擦力仿真结果对比

为探究微织构刀具减摩效果与刀-屑接触面积的关系,对3种微织构各自减摩效果最佳的刀具B6、C12、D4切削过程中的刀-屑接触面积与无织构刀具T0进行对比,图11为4种刀具刀-屑接触面积仿真结果。3种刀具的刀-屑接触面积均比无织构刀具小,半圆凸型微织构刀具C12刀-屑接触面积最小,半圆凹型微织构刀具B6次之,梯型槽微织构刀具D4最大。可以认为摩擦力大小与刀-屑接触面积成正比,因此减小刀-屑接触面积有利于提高微织构刀具的减摩效果。

图10 切屑形态

图11 刀-屑接触面积

Fig.11Knife-chip contact area

3 结论

通过创建不同微织构类型的刀具并进行钛合金切削仿真计算,得到如下结论。

1)与无织构刀具的切削仿真过程进行对比,发现半圆凹型微织构和梯形槽微织构刀具降低背向力效果较好,半圆凹型微织构刀具最大背向力可降低14.0%,梯型槽微织构刀具最大背向力可降低18.6%,当半圆凸型微织构刀具的微织构直径大于8 μm时,二次切削作用超过了微织构降低背向力作用,使背向力超过了无织构刀具。

2)微织构刀具能够有效降低切削温度,降温效果是由刀-屑接触面积、能耗等多种因素共同影响,3种微织构刀具散热效果依次为:半圆凸型微织构刀具>梯型槽微织构刀具>半圆凹型微织构刀具。

3)微织构刀具的减摩效果与刀-屑接触面积成正比,3种微织构刀具均能减小摩擦力,半圆凸型微织构刀具减摩效果最佳,刀具所受摩擦力可减小27.7%。

4)综合切削力、切削温度及减摩效果来看,当半圆凸型微织构的织构直径为4~8 μm时,其切削性能最佳。

[1] 杨超, 刘小君, 杨海东, 等. 表面织构对刀具切削性能及前刀面摩擦特性的影响[J]. 摩擦学学报, 2015, 35(2): 228-235.

YANG Chao, LIU Xiao-jun, YANG Hai-dong, et al. Effect of the Textured Surface on the Cutting Performance of the Tool and the Friction Property for the Rake Face[J]. Tribology, 2015, 35(2): 228-235.

[2] 郝秀清, 宋晓路, 李亮. 表面织构化刀具的研究现状与进展[J]. 表面技术, 2016, 45(9): 170-181.

HAO Xiu-qing, SONG Xiao-lu, LI Liang. Development and Perspective of Surface Texturing Tools[J]. Surface technology, 2016, 45(9): 170-181.

[3] 唐联耀, 唐玲艳, 李鹏南, 等. 微织构刀具切削钛合金的研究进展[J]. 宇航材料工艺, 2020, 50(4): 8-12.

TANG Lian-yao, TANG Ling-yan, LI Peng-nan, et al. Research Progress of Texture Tool in Titanium Alloy Cutting[J]. Aerospace Materials & Technology, 2020, 50(4): 8-12.

[4] YANG L J, DING Y, CHENG B, et al. Investigations on Femtosecond Laser Modified Micro-Textured Surface with Anti-Friction Property on Bearing Steel GCr15[J]. Applied Surface Science, 2018, 434: 831-842.

[5] LIU X, LIU Y, LI L, et al. Performances of Micro- Textured WC-10Ni3Al Cemented Carbides Cutting Tool in Turning of Ti6Al4V[J]. International Journal of Refractory Metals and Hard Materials, 2019, 84: 104987.

[6] DEVARAJ S, MALKAPURAM R, SINGARAVEL B. Performance Analysis of Micro Textured Cutting Insert Design Parameters on Machining of Al-MMC in Turning Process[J]. International Journal of Lightweight Materials and Manufacture, 2021, 4(2): 210-217.

[7] PRATAP A, PATRA K, DYAKONOV A A. On-Machine Texturing of PCD Micro-Tools for Dry Micro-Slot Grinding of BK7 Glass[J]. Precision Engineering, 2018, 55: 491-502.

[8] SANJIB K R, DEBA K S. Performance Parameters Studies in Machining of AISI D2 Steel with Dot-Textured, Groove-Textured & Non-Textured Cutting Tool at the Flank Face[J]. International Journal of Refractory Metals and Hard Materials, 2019, 83: 104970.

[9] MA Jian-feng, DUONG N H, LEI Shu-ting. 3D Numerical Investigation of the Performance of Microgroove Textured Cutting Tool in Dry Machining of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(5/6/7/8): 1313-1323.

[10] 王晓明, 曹同坤, 孙何, 等. 织构分布对刀具切削性能影响的有限元分析[J]. 表面技术, 2017, 46(9): 258-263.

WANG Xiao-ming, CAO Tong-kun, SUN He, et al. Finite Element Analysis of Texture Distribution on Tools Properties[J]. Surface Technology, 2017, 46(9): 258-263.

[11] ARULKIRUBAKARAN D, SENTHILKUMAR V, KUMAWAT V. Effect of Micro-Textured Tools on Machining of Ti-6Al-4V Alloy: an Experimental and Numerical Approach[J]. International Journal of Refractory Metals and Hard Materials, 2016, 54: 165-177.

[12] PANG K, WANG D Z. Study on the Performances of the Drilling Process of Nickel-Based Superalloy Inconel 718 with Differently Micro-Textured Drilling Tools[J]. International Journal of Mechanical Sciences, 2020, 180: 105658.

[13] WU H B, ZHANG S J. 3D FEM Simulation of Milling Process for Titanium Alloy Ti6Al4V[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(5/6/7/8): 1319-1326.

[14] 刘东. TC4钛合金切削中切屑塑性变形分析[J]. 宇航材料工艺, 2017, 44(4): 71-74.

LIU Dong. Analysis of Chip Plastic Deformation during Machining of Titanium Alloy TC4[J]. Aerospace Materials & Technology, 2017, 44(4): 71-74.

[15] 王国荣, 廖代胜, 钟林, 等. 沟槽形表面织构对柱塞密封副摩擦性能的影响[J]. 表面技术, 2019, 48(12): 165- 173.

WANG Guo-rong, LIAO Dai-sheng, ZHONG Lin, et al. Effect of Groove-Like Surface Texture on Friction Performance of Plunger Seal Pair[J]. Surface Technology, 2019, 48(12): 165-173.

[16] 梁志强, 李蒙招, 陈碧冲, 等. 基于微磨削方法的微织构刀具制备与切削性能研究[J]. 表面技术, 2020, 49(2): 143-150.

LIANG Zhi-qiang, LI Meng-zhao, CHEN Bi-chong, et al. Fabrication and Cutting Performance of Micro-Textured Tools Based on Micro-Grinding[J]. Surface Technology, 2020, 49(2): 143-150.

[17] 张文泉, 冯益华, 田园, 等. 微织构Al2O3-TiC陶瓷刀具切削性能仿真研究[J]. 工具技术, 2017, 51(2): 25-30.

ZHANG Wen-quan, FENG Yi-hua, TIAN Yuan, et al. Simulation of Micro Texture Al2O3-TiC Ceramic Tool's Cutting Performance[J]. Tool Engineering, 2017, 51(2): 25-30.

[18] 徐明刚, 宋恩禹, 张海旭, 等. 具有沟槽微织构的超硬材料刀具切削仿真与实验研究[J]. 表面技术, 2021, 50(2): 363-370.

XU Ming-gang, SONG En-yu, ZHANG Hai-xu, et al. Research on the Cutting Simulation and Experiment of Super-Hard Material Tool with Grooved Micro Texture[J]. Surface Technology, 2021, 50(2): 363-370.

[19] 张辉, 刘洋, 王伟, 等. 织构化表面设计及其摩擦学应用[J]. 机械工程学报, 2019, 55(17): 85-93.

ZHANG Hui, LIU Yang, WANG Wei, et al. Surface Texture Design and Its Tribological Application[J]. Journal of Mechanical Engineering, 2019, 55(17): 85-93.

[20] 张娜, 杨发展, 姜芙林. 刀具表面不同角度正弦型沟槽织构的数值模拟与实验研究[J]. 表面技术, 2019, 48(8): 83-89.

ZHANG Na, YANG Fa-zhan, JIANG Fu-lin. Numerical Simulation and Experiment on Sinusoidal Grooved Texture with Different Angles on Tool Surface[J]. Surface Technology, 2019, 48(8): 83-89.

[21] DUAN R, DENG J, LEI S T, et al. Effect of Derivative Cutting on Machining Performance of Micro Textured Tools[J]. Journal of Manufacturing Processes, 2019, 45: 544-556.

[22] 苏永生, 李亮, 王建彬, 等. 超硬织构化刀具高速切削钛合金试验研究[J]. 表面技术, 2018, 47(2): 249-254.

SU Yong-sheng, LI Liang, WANG Jian-bin, et al. Super-Hard Textured Tools in High Speed Machining Test of Titanium Alloy[J]. Surface Technology, 2018, 47(2): 249-254.

[23] CHEN G,LU L P,KE Z H, et al. Influence of Constitutive Models on Finite Element Simulation of Chip Formation in Orthogonal Cutting of Ti-6Al-4V Alloy[J]. Procedia Manufacturing, 2019, 33: 530-537.

[24] LIU G L, HUANG C Z, SU R, et al. 3D FEM Simulation of the Turning Process of Stainless Steel 17-4PH with Differently Texturized Cutting Tools[J]. International Journal of Mechanical Sciences, 2019, 155: 417-429.

[25] KIM D M, BAJPAI V, KIM B H, et al. Finite Element Modeling of Hard Turning Process via a Micro-Textured Tool[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(9/10/11/12): 1393-1405.

[26] 常秋英, 齐烨, 王斌, 等. 激光表面织构对45钢干摩擦性能的影响[J]. 机械工程学报, 2017, 53(3): 148-154.

CHANG Qiu-ying, QI Ye, WANG Bin, et al. Tribological Influence of Laser Surface Textures on 45 Steel under Dry Sliding[J]. Journal of Mechanical Engineering, 2017, 53(3): 148-154.

Finite Element Analysis on Cutting Performance and Friction Reduction Effect of Micro-Texture Tools

1,1,2,1

(1. Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material, Hunan University of Science and Technology, Xiangtan 411201, China; 2. Hunan Linghang Kechuang Education Science & Technology Company, Xiangtan 411100, China)

The work aims to study the effects of three different types of micro-textures on cutting performance of titanium alloy (TC4). Based on the finite element analysis software, the semicircular concave micro-texture, semicircular convex micro-texture and trapezoidal groove micro-texture were designed on the rake face of cemented carbide tool. The effects of micro-texture tool on radial thrust force, cutting temperature and friction force were studied by changing the micro-texture parameters, such as diameter or width, micro-texture spacing and covering length. Under the best micro-texture parameters, the radial thrust force of the semicircular concave micro-texture tool, semicircular convex micro-texture tool, and trapezoidal groove micro-texture tool was respectively reduced by 14.0%, 13.9%, and 18.6%. However, when the diameter of convex micro-texture was larger than 8 μm, the radial thrust force was greater than that of non-textured tool. The cutting temperature of three micro-texture tools was respectively reduced by 5.9%, 10.7% and 9.6%. The friction force of the three micro-texture tools was respectively reduced by 23.0%, 27.7% and 21.9%. Reasonable surface texture can improve the cutting performance of the tool. Trapezoidal groove micro-texture tool has the best effect of reducing radial thrust force. The semicircular convex micro-texture tool has the best effect of reducing cutting temperature and friction. With the increase of micro-texture diameter and spacing, the cutting performance of tools decreases firstly and then increases. And there are optimal texture parameters. In the range of the tool-chip contact length, the longer the textured covering length, the better the antifriction capability of micro-texture tool.

micro-texture; finite element simulation; titanium alloy; radial thrust force; cutting temperature; frictional characteristics

TG71

A

1001-3660(2022)02-0338-09

10.16490/j.cnki.issn.1001-3660.2022.02.034

2021-05-02;

2021-07-21

2021-05-02;

2021-07-21

湖南省自然科学基金(2020JJ5178);湖南省教育厅科学研究资助(20A202,18A182);湖南省电磁装备设计与制造重点实验室开放基金(DC201901)

Supported by the Natural Science Foundation of Hunan Province (2020JJ5178); Scientific Research Fund of Hunan Provincial Education Department (20A202, 18A182); the Open Foundation of Hunan Key Laboratory of Design and Manufacture of Electromagnetic Equipment (DC201901)

刘伟(1986—),男,博士,副教授,主要研究方向为难加工材料高效精密智能磨削。

LIU Wei (1986—), Male, Doctor, Associate professor, Research focus: high efficiency, precision and intelligent grinding of difficult- to-cut materials.

刘伟, 刘顺, 梁桂强, 等. 微织构刀具切削性能及减摩效果的仿真分析[J]. 表面技术, 2022, 51(2): 338-346.

LIU Wei, LIU Shun, LIANG Gui-qiang, et al. Finite Element Analysis on Cutting Performance and Friction Reduction Effect of Micro-texture Tools[J]. Surface Technology, 2022, 51(2): 338-346.