浅埋极薄煤层无煤柱开采覆岩运移与地表损伤特征研究

李 斌,陈金拴,贺炳伟,皮国强

(1.延安车村煤业(集团)有限责任公司,陕西 延安 717300;2.延安市禾草沟二号煤矿有限公司,陕西 延安 717300)

浅埋煤层资源开发利用过程中,极易因开采引起的覆岩运移致使地表损伤,影响矿井生态环境及绿色矿山建设。切顶留巷无煤柱开采方式在浅埋极薄煤层中适应性良好,该开采方式下覆岩破坏及地表损伤特征有别于传统留煤柱开采。因此,为实现煤炭绿色高效开采,进行浅埋极薄煤层开采覆岩破坏及地表损伤研究具有十分重要的意义。

近年来,国内外学者在覆岩结构破坏规律及两带高度发育方面进行了诸多探索。如郭宇鸣等[1]通过建立协同开采覆岩复合岩梁滑移力学模型和物理相似模拟实验分析得出垮落段覆岩向协同工作面中央位置移动;车晓阳等[2,3]针对沟谷区浅埋煤层开采,采用相似模拟实验方法研究了覆岩破坏规律及地表裂隙形成机理,认为沟谷区浅埋煤层开采后地表沉降曲线呈“U”型,沉降值变化速率大的“U”型两侧区域纵向裂隙发育;王双明等[4,5]采用离散元数值模拟与物理相似材料模拟相结合的方法,分析得出采动导致覆岩破坏形成双分层块体结构,并得到覆岩块体长度与岩层距煤层底板距离的特征关系式;张广超等[6]对巨厚松散层下软弱覆岩破坏规律进行研究,并基于极限拉伸应变得到了软弱覆岩破坏高度的计算方法;陈亮等[7,8]以关键层理论为基础,分析了泥砂互层顶板岩层分析了综放开采条件下覆岩运移破坏特征,确定该地层下覆岩破坏最大高度;刘红威等[9,10]借助于数值模拟技术并结合现场实测方法研究了覆岩破断结构特征,认为工作面回采后基本顶周期来压时的破断由原来的“O-X”形转化为近似“矩形结构”,采空区垮落带高度增加。来兴平等[11-13]通过相似模拟方法研究了厚松散层地质条件下三软煤层覆岩导水裂隙带发育特征,并建立了导水裂隙带高度计算模型;郭文兵等[14]研究了高强度开采下覆岩充分采动判定依据,认为工作面推进距离与工作面倾向长度、深厚比成反比;周光华[15]针对宁夏地区覆沙层煤层赋存条件分析了大采高工作面覆岩运移规律。以上研究在常规留煤柱开采条件下覆岩破断运移及地表损伤特征取得了丰富的研究成果,但对于切顶留巷无煤柱开采条件下覆岩破坏特征及地表损伤研究较少。因此,笔者借助于离散元数值模拟方法,结合理论分析与现场试验对浅埋极薄煤层切顶留巷无煤柱开采与常规留煤柱开采覆岩破坏规律及地表损伤进行研究。

1 工程概况

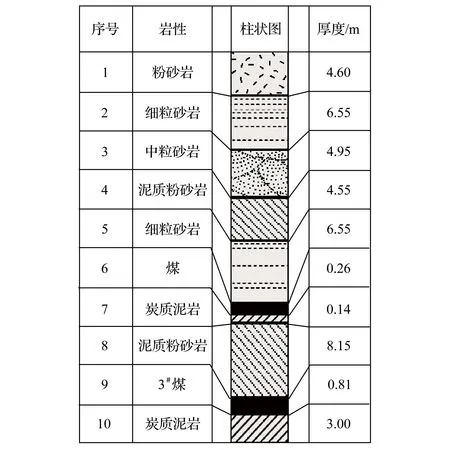

子长县禾草沟二号煤矿位于陕北黄土高原中部,面积12.1179 km2。主采3号煤层,煤层厚0.68~0.9 m,平均0.79 m,为极薄煤层,煤层平均埋深105.72 m,属浅埋煤层,煤层顶板岩性以泥砂互层为主。煤层顶底板岩性柱状如图1所示。矿井原采用常规留煤柱开采,相邻工作面间留设20 m区段煤柱,为减少煤炭资源损失,矿井进行切顶留巷无煤柱开采,该技术在矿井应用效果良好,两种开采方式下,工作面倾向长度均为120 m。

图1 煤层顶底板岩性情况Fig.1 Columnar section of the coal seam roof and floor

2 极薄煤层覆岩破坏高度计算

煤层回采后,为上覆岩层弯曲下沉断裂提供了自由空间,同时,上覆岩层在自身及其上覆载荷作用下弯曲变形破断。下面以关键层理论为基础,建立覆岩破断力学模型,分析计算极薄煤层回采下覆岩破坏高度。

2.1 覆岩受力分析

2.1.1 承载层的判别

根据关键层理论[16],煤层覆岩中存在一层或多层厚硬岩层对其上覆岩层起承载作用,将相邻厚硬岩层简化为组合梁模型,第1层硬岩载荷为:

式中,q1(x)|m为考虑到第m层岩层对第1层坚硬岩层形成的载荷,MPa;hi为第i岩层厚度,m;γi为第i层岩层容重,kN/m3;Ei为第i层岩层弹性模量,其中,i=1,2,…,m,MPa。

当第m+1层为坚硬岩层时,其挠度小于下部岩层挠度,第m+1层以上岩层载荷由第m+1层坚硬岩层承载,其载荷不再由其下岩层承载,则有:

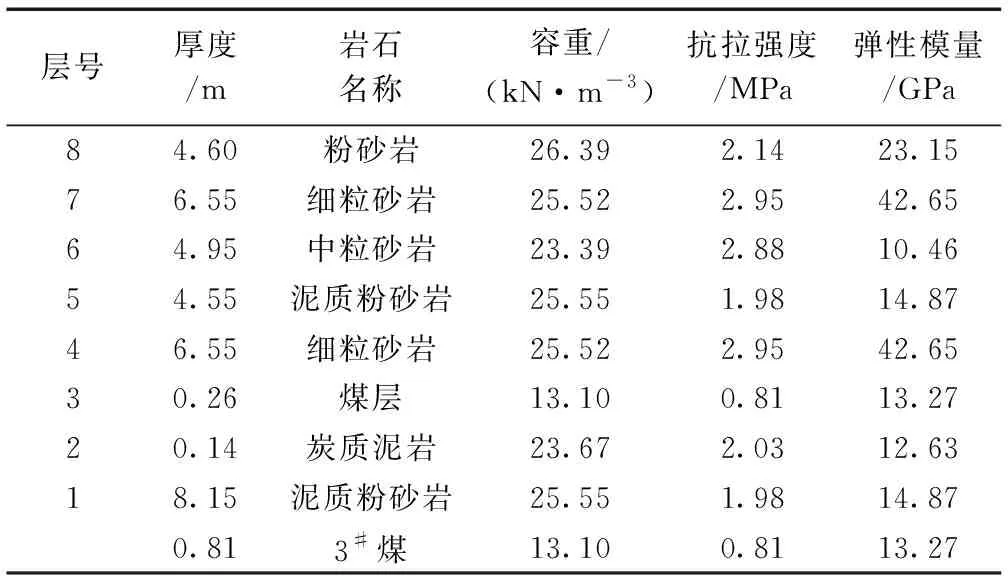

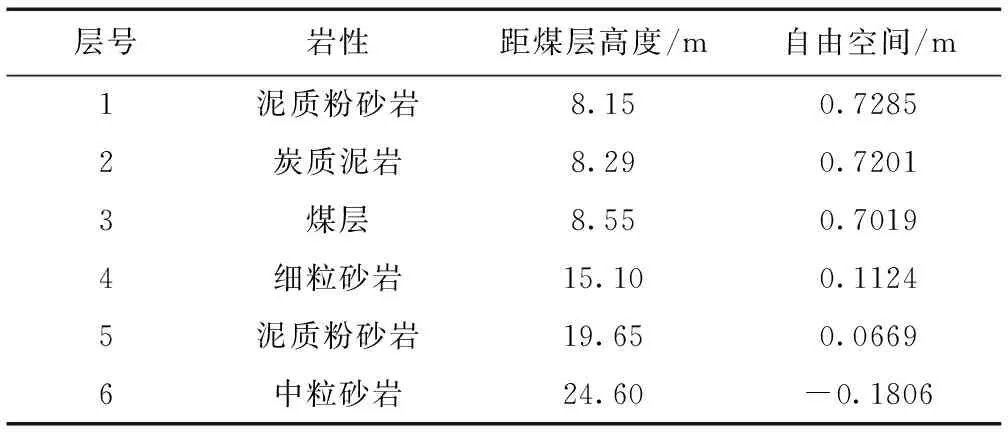

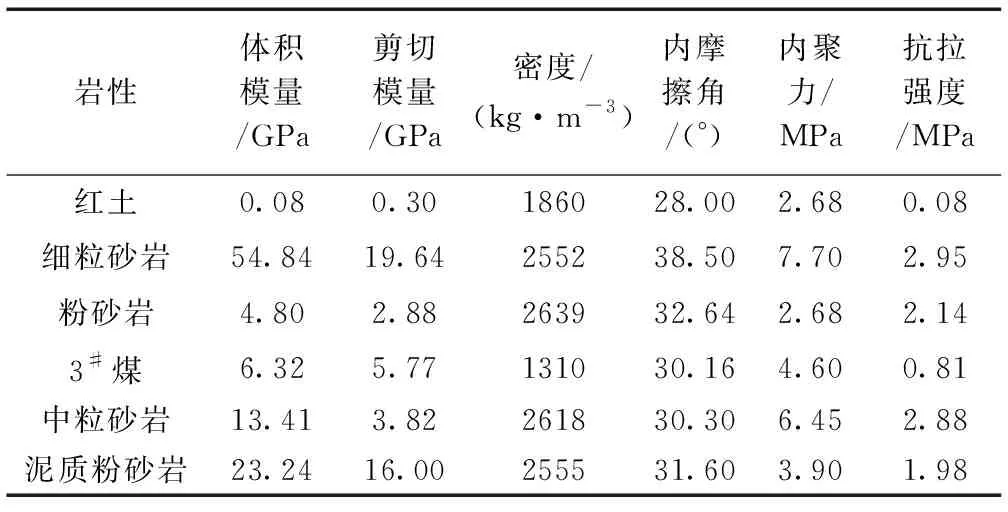

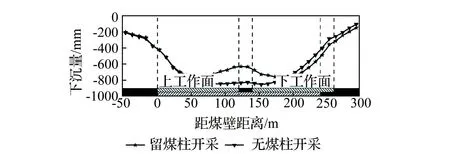

q1(x)|m+1 (2) 由式(2)即可自下向上依次判断覆岩中所包含的承载层。 2.1.2 硬岩破断的力学条件 硬岩破断条件是其载荷q超过自身抗拉强度,基于简支梁模型可得出式(3): 式中,σmax为硬岩承受的最大拉应力,MPa;l为硬岩破断距,m;h为硬岩层厚度,m;σt为硬岩抗压强度,MPa。 由式(3)可得硬岩破断距lH[17]为: 由于岩石的碎胀性,随着岩层的逐渐破断垮落充填采空区,上覆岩层自由空间逐渐减小,满足式(5)。 式中,Δi为第i层下方自由空间高度,m;M为采高,m;hj为第j层岩层厚度,m;kj为第j层岩层碎胀系数。 覆岩中第j层岩层断裂的临界开采长度Lj[18,19]: 式中,φa、φb分别为第i层岩层两端破断角,(°)。 覆岩两带高度计算主要分以下步骤: 1)覆岩承载层判别:根据关键层理论,判别覆岩中起主要承载作用的承载层,承载层对采动裂隙发育及扩展具有决定性作用。 2)根据采高及各岩层碎胀系数判别各岩层下部是否存在自由空间,当岩层下方自由空间高度小于岩层极限挠度时,岩层及其上覆岩层不发生破断。 3)根据煤层覆岩各岩层分布情况,自下而上逐层分析,对比各岩层挠度及其下自由空间高度综合判断覆岩各岩层赋存状态,当岩层下方存在自由空间且该岩层挠度大于其极限挠度时,岩层破断,裂隙向上发育,反之,则导水裂隙带高度稳定,此时裂隙发育最大高度即为导水裂隙带发育高度。 根据禾草沟二号煤矿地质资料,得到工作面覆岩结构及其力学参数,见表1。将表1中工作面覆岩各岩层物理力学参数代入式(1)、式(2)进行关键层判别,覆岩关键层判别结果见表2。 表1 工作面覆岩结构及其力学参数Table 1 Structure and mechanical parameters of the working face overburden 表2 覆岩关键层判别结果Table 2 Identification results of key layers of the overburden 工作面覆岩关键层位于煤层上覆第4层厚度6.55 m的细粒砂岩与第7层厚度6.55 m的细粒砂岩。将两关键层物理力学参数代入式(4)计算得关键层1破断距为27.84 m,关键层2破断距为10 m。 考虑到煤层埋深及覆岩岩性结构,对各岩层破断后其上覆岩层下部自由空间高度进行计算,取泥质粉砂岩、炭质泥岩、煤层、细粒砂岩、中粒砂岩碎胀系数分别为1.01、1.06、1.07、1.09、1.05,代入式(5)进行计算,计算得各岩层下部自由空间高度,结果见表3。 表3 各岩层下部自由空间高度Table 3 Height of the free space under each rock formation 根据表3可知,在煤层上覆第6层岩层时,下方自由空间小于0 m,此岩层距煤层顶板距离24.60 m,而关键层2上覆第7层细粒砂岩下部自由空间为0,该关键层不发生破断。因此,工作面回采过程中,最大覆岩破坏高度为第6层中粒砂岩距煤层顶板高度,即24.6 m。 取岩层破断角范围为50°~65°,代入式(6)计算得,当工作面推进至35.81~42.19 m时关键层1发生破断,由此可认为工作面推进至35.81~42.19 m时,基本达到充分采动,覆岩破坏至最大高度。 为探究浅埋极薄煤层开采覆岩破坏特征及地表损伤特征,通过3DEC数值计算方法,对常规留煤柱开采方式及切顶留巷无煤柱开采方式下煤层回采后覆岩运移及地表损伤进行模拟计算,并着重对比两种开采方式下覆岩裂隙发育及地表损伤特征。 根据禾草沟二号煤矿综合地质柱状图及生产地质条件,分别建立走向与倾向平面离散元数值模型,走向模型X方向长290 m,倾向模型X方向长350 m,两模型Z方向高均为93 m,其中,模拟底板高度21.5 m,煤层厚度0.8 m。模型底部固支,四周采用位移约束,上部为自由边界。上部松散层按照γH转化为外载荷2.5 MPa施加在模型顶部。数值计算模型如图2所示。 图2 数值计算模型Fig.2 Numerical calculation models 岩层节理简化为水平与垂直节理,节理采用面接触库伦滑移模型,模型块体采用Mohr-Coulomb强度准则,将物理性质相近的岩层合并简化处理,根据禾草沟二号煤矿煤层赋存条件,岩层物理力学参数见表4。 表4 岩层物理力学参数Table 4 Mechanical parameters of the rock formations 为对比浅埋极薄煤层常规留煤柱开采与切顶留巷无煤柱开采下覆岩运移破断及地表损伤特征,设置三种模拟计算方案,分别为沿工作面走向推进模拟方案、沿倾向留20 m煤柱开采模拟方案及沿倾向回采切顶留巷无煤柱开采模拟方案:走向推进模拟方案工作面倾向长度120 m,按照1.5倍倾向长度,走向推进模拟推进长度180 m,模拟计算过程为:数值模型建立→初始地应力计算平衡→工作面回采(采高0.8 m,开挖步距10 m)→开挖计算平衡→工作面回采结束;倾向留20 m煤柱与切顶留巷无煤柱两种模拟计算方案采用同一模型,模型建立及初始地应力计算平衡后,分别在初始地应力平衡模型基础上进行留煤柱回采与无煤柱回采;留煤柱开采方案为:上采面回采巷道开挖→上工作面开挖→下工作面回采巷道开挖→下工作面开挖;无煤柱开采方案为:上工作面回采巷道开挖→上工作面开挖(切顶留下工作面回风巷)→下工作面运输巷开挖→下工作面开挖。 不同推进距离下覆岩破坏演化如图3所示。由图可知,当工作面推进10 m时,由于覆岩泥质粉砂岩强度较低,煤层开采后直接顶发生垮落,垮落岩体呈三角形形态,破坏高度约为2.5 m,随着工作面的继续推进至20 m时,覆岩继续垮落,此时覆岩最大破坏高度无扩展,依然为2.5 m,但在覆岩间开始产生纵向裂隙;当工作面继续向前推进至40 m时,煤层直接顶岩层泥质粉砂岩整体发生破坏,其间产生较多纵向裂隙及层间离层,此时,裂隙带发育高度为11.2 m,至上覆岩层第一层亚关键层细粒砂岩处,而垮落带高度不变,为2.5 m;当工作面继续向前推进至60 m时,距煤层顶板8.7 m的第一层亚关键层细粒砂岩破断,此时裂隙带发育高度向上发育,由11.2 m增大至25.2 m,覆岩破坏形态呈正梯形;当工作面继续回采至100 m时,覆岩破坏高度相比于工作面推进60 m时无变化,依然为25.2 m,但在工作面后方采空区中部区域破断岩层重新被压实,此时裂隙主要在采空区两侧发育,其中两侧裂隙较发育区宽度为18 m;随着工作面继续回采,至工作面回采180 m时,相比于工作面回采100 m时,覆岩垮落带与裂隙带高度不变,依然为2.5 m与25.2 m,且裂隙主要在采空区两侧发育,发育宽度与工作面回采100 m时相当,区别为采空区中部裂隙重新压实区范围随工作面回采距离增大而增加。由上分析可知,覆岩两带发育在工作面回采60 m时基本稳定,垮落带与裂隙带最终发育高度分别为2.5 m、25.2 m。 图3 不同推进距离下覆岩破坏演化Fig.3 Failure evolution of overburden at different advancing distances 为探究常规留煤柱开采与无煤柱开采覆岩破坏及地表损伤特征,根据数值模拟结果及现场工业试验对两种开采方式下覆岩破坏、位移变化及地表形态进行对比分析。 传统留煤柱与无煤柱开采覆岩破坏特征如图4所示。由图4(a)、(b)可知,留20 m煤柱单工作面回采下,覆岩沿工作面两侧煤体按一定垮落角破断,在该区域内裂隙发育,整体裂隙区呈梯形分布,且自工作面两侧向中部裂隙逐渐减少,其原因为随着向工作面中部接近,破断垮落岩层被逐渐压实,裂隙经历由发育至闭合;当相邻工作面回采后,上工作面临煤柱侧覆岩裂隙因受下工作面回采覆岩破断运移影响逐渐闭合减少,但由于区段煤柱存在,该区域仍然存在大量裂隙。对比图4(c)、(d)可知,无煤柱单工作面回采下,覆岩裂隙发育与常规留煤柱开采基本一致,工作面回采后覆岩自工作面两侧沿一定垮落角破断,在工作面两侧区域裂隙发育,中部则由于覆岩破断运移压实,裂隙明显少于工作面两侧,当下工作面回采后,两工作面相邻处覆岩受下工作面覆岩破断运移影响,原裂隙发育区因覆岩运移逐渐闭合,逐渐减少。对比图4(b)、(d)可知,常规留煤柱开采下,相邻工作面均回采下除工作面近实体煤侧存在裂隙区外,煤柱两侧裂隙区虽因回采影响裂隙减少但仍存在明显裂隙区,而切顶留巷无煤柱开采方式下,则相邻工作面回采后,仅在工作面实体煤侧存在明显裂隙区,两工作面相邻处覆岩因覆岩垮落裂隙逐渐闭合,无明显大量裂隙发育。 图4 传统留煤柱与无煤柱开采覆岩破坏特征Fig.4 Failure characteristics of overburden in traditional coal pillar and non-pillar mining 由以上分析可知,相比于常规留煤柱开采,切顶留巷无煤柱开采下覆岩垮落较为充分,因不受相邻工作面间区段煤柱影响,覆岩垮落较为连续,在相邻工作面间因覆岩破断产生裂隙会随下工作面回采覆岩运移而逐渐压实闭合。 为进一步分析工作面回采过程中覆岩运移状态,提取常规留煤柱与切顶留巷无煤柱两种开采方式下单工作面回采与两工作面回采后覆岩位移云图。不同工作面回采下覆岩位移演化特征如图5所示。由图5(a)、(b)可知,单工作面回采下,覆岩位移沿工作面中部呈对称分布,自工作面中部向两侧逐渐减小,在工作面中部位移最大,最大为750 mm;当相邻工作面回采后,下工作面覆岩位移分布与上工作面回采后覆岩位移分布基本相当,两工作面位移沿区段煤柱中线呈近对称分布,受下工作面回采影响后上工作面采空区覆岩位移变化较小,主要在工作面中部深部覆岩部分区域增大,其余部分与其回采后位移分布基本一致。两工作面回采后,覆岩位移整体呈沿煤柱中线对称分布,煤柱覆岩位移自下而上呈增大趋势,但整体位移较小。 图5 不同工作面回采下覆岩位移演化特征Fig.5 Displacement evolution characteristics of overburden under mining in different working faces 由图5(c)、(d)可知,切顶留巷无煤柱回采方式下,单工作面回采后与20 m煤柱回采下基本无区别,覆岩位移自采空区两侧向中部逐渐增大,在工作面中部达到最大值750 mm左右,当相邻工作面回采后,靠近相邻工作面端覆岩进一步弯曲下沉,垂直位移增大,上工作面采空区覆岩最大垂直位移增大至900 mm左右,且原采空区邻近下工作面端位移渐变区被重新压实,该区域覆岩位移与两工作面中部区域位移基本呈连续分布。 结合图4覆岩裂隙发育特征可知,不同回采方式不同工作面回采下裂隙发育区表现为位移渐变,在无煤柱开采下,当下工作面回采后,邻近下工作面侧覆岩裂隙被重新压实,对应区域内位移达到最大值,原单工作面回采下位移渐变区域消失,与采空区中部覆岩位移一致,由以上分析可知工作面回采后覆岩不均匀下沉是裂隙产生主要原因。 综上所述,相比于常规留煤柱开采,切顶留巷无煤柱开采下相邻工作面间覆岩垮落较充分,上工作面回采后两侧不充分垮落区会再次运移下沉,使得上工作面回采后两段因覆岩破断结构产生的裂隙重新被压实。 地表损伤裂缝的产生是采动影响下地表非连续移动变形的主要体现[20]。不同开采方式下地表沉陷曲线如图6所示。由图可知,常规留煤柱开采方式下由于相邻工作面间区段煤柱的存在,地表下沉曲线呈“W”型分布,煤层回采后地表沉陷呈非连续移动变形,而切顶留巷无煤柱开采方式下,地表下沉曲线呈“U”型分布,在采空区中部呈连续变形。两种开采方式下相比较,可看出常规留煤柱回采方式下地表最大下沉量为750 mm左右,主要在工作面中部位置处,而切顶留巷无煤柱开采方式下地表最大下沉量达到850 mm左右,由此说明相比于常规留煤柱开采,切顶留巷无煤柱开采方式下覆岩活动更为充分。 图6 不同开采方式下地表沉陷曲线Fig.6 Surface subsidence curves under different mining methods 结合图5常规留煤柱开采与切顶留巷无煤柱开采方式下覆岩位移演化特征可知,切顶留巷无煤柱开采方式下,上工作面回采后在工作面两侧因覆岩非连续移动变形导致产生的裂隙发育区及地表损伤裂缝在下工作面回采后会因覆岩的进一步运移从而快速修复上工作面回采产生的覆岩裂隙及地表裂缝,而常规留煤柱开采下因区段煤柱的存在使得下工作面回采对上工作面采空区覆岩下部影响较小,其覆岩位移呈非连续移动变形,在两工作面间区段煤柱覆岩呈非充分采动,致使覆岩裂隙及地表损伤裂缝发育。 禾草沟二号煤矿开采地表损伤状况如图7所示。矿井原留20 m煤柱开采,工作面回采后地表损伤如图7(a)所示,现采用切顶留巷无煤柱开采方式,采用切顶留巷无煤柱开采方式后地表损伤如图7(b)所示,对比图7(a)、(b)可发现,采用无煤柱开采后地表较为完整,无明显地表损伤裂隙发育,进一步验证了切顶留巷无煤柱开采方式可以有效修复煤层开采覆岩非连续移动变形导致的地表损伤。 图7 煤层开采后地表损伤状况Fig.7 Surface damage induced by mining 1)通过理论分析与3DEC数值模拟方法,分析了浅埋极薄煤层覆岩运移破坏特征,工作面回采至60 m时覆岩两带高度发育至最大值24.6 m,此后工作面回采下工作面后方裂隙区逐渐闭合修复,裂隙区随工作面回采向前方移动。 2)相比于常规留煤柱开采,切顶留巷无煤柱开采方式覆岩及地表运移呈连续移动变形,该开采方式下覆岩运移更为充分,可有效修复工作面回采后两侧因非充分采动导致的覆岩裂隙及地表损伤裂缝。 3)通过现场实测,有效验证了切顶留巷无煤柱开采可有效修复工作面回采非充分采动致使地表产生的损伤裂缝,减轻煤层回采对地表损伤,对矿区生态环境具有重要的现实意义。2.2 覆岩破坏高度判断

2.3 工作面覆岩破坏高度理论分析

3 极薄煤层开采覆岩破坏规律模拟分析

3.1 数值模型建立与模拟方案

3.2 覆岩破坏形态特征

4 覆岩破坏及地表损伤特征对比

4.1 覆岩裂隙发育特征

4.2 覆岩位移演化特征

4.3 地表损伤特征

5 结 论