顶升式梯形钢管混凝土支架支护技术研究及应用

赵文华,王 军,杨小宁,吴学岩

(1.国家能源集团 宁夏煤业汝箕沟无烟煤分公司,宁夏 石嘴山 753000;2.山东建筑大学 土木工程学院,山东 济南 250101)

近年来,钢管混凝土支架较多应用于煤矿巷道支护,其充分利用了钢管和混凝土的组合优势,钢管约束核心混凝土使其处于三向受力状态,混凝土抗压能力大幅提升,核心混凝土填充钢管,限制钢管变形失稳,两者组合呈现“1+1>2”的效果,支架承载力大幅提升[1-4]。

2008年以前,臧德胜、苏林王、王强等[5,6]等学者通过室内实验和理论分析对钢管混凝土支架支护性能进行了深入研究,并开展了工业性实验。2008年以后以高延法教授为带头人,王波、黄万朋、王军、李学彬、何晓升[7-9]等学者对井下灌注式钢管混凝土支架进行了深入研究,开展了详细实验、数值模拟和理论推导,并在全国30多家矿山近100条巷道进行了推广应用。此后,单仁亮、左建平、王军、刘德军、孔祥松[10-14]等学者又进一步发展和推广了钢管混凝土支架支护技术。同时期,李术才、王琦、江贝、李为腾[15-17]等学者提出以方钢管为代表的约束混凝土支架和U型钢约束混凝土支架支护技术,进行了大量实验和系统理论分析,并在赵楼煤矿、梁家煤矿和浆水泉隧道等工程中进行了推广应用。钢管混凝土支架在岩巷支护中取得了良好效果,但也存在可缩让压性能较差等问题。臧德胜曾将左右拱的节点设置为可缩节点,现场取得了一定的让压效果[5]。王琦[15]研发了增阻可缩节点,实现了钢管混凝土支架定量增阻,同时兼具让压功能。王军[18]针对巷旁支护,设计了顶升可缩式钢管混凝土支柱,在支柱上下管节之间设置可缩结构,实现了支柱合理让压与高强支顶组合效果,但顶升可缩式支架实际应用比较少。

综上所述,钢管混凝土支护技术已经比较成熟,但在煤巷支护中钢管混凝土支架支护研究还比较少[19],顶升式钢管混凝土支架和用于顶升安装的设备研究更少,难以形成系统性煤巷钢管混凝土支架解决方案。为解决该问题,本研究设计了煤巷支护顶升式梯形钢管混凝土支架,并解决了支架托举安装和注浆顶升等难题,降低了支架安装难度并实现了支架紧密接顶,取得了良好支护效果。

1 工程概况

1.1 工程地质分析

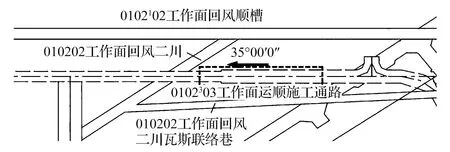

白芨沟煤矿010203工作面位于汝箕沟向斜西翼区,面长130.5 m,走向长560 m,埋深90~160 m,工作面直接顶平均厚度6.6 m,岩性为灰黑色薄层状粉砂岩;直接底厚度为23.1 m,岩性为黑色薄层状粉砂岩,煤层厚度13.41 m。010203工作面作为井田南翼采区最后一个开采块段,周边主要分布采空区,工作面分三层开采,已完成两个上分层开采,0102303工作面运输巷道位于0102203工作面(即二分层工作面)下方,顶板为金属网假顶,假顶上方为采空区垮落岩层,厚度不均匀,两帮为实体煤层,煤体单轴抗压强度为11.73 MPa。

图1 0102303工作面运输巷道位置Fig.1 Location of the 0102303 headentry

1.2 原有支护变形分析

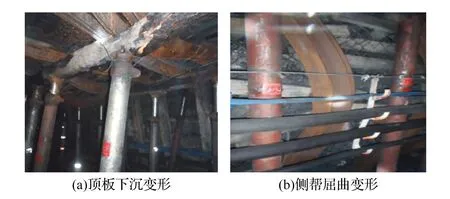

0102303工作面运输巷道断面设计为梯形,开挖断面宽×高=5200 mm×3050 mm。原支护采用“金属网假顶+帮锚网+11#矿用工字钢对棚”支护。锚索规格Φ21.6 mm×4000 mm,间排距800 mm×800 mm,支架间距800 mm,每处采用2架支架成对支护(即对棚支护)。

原支护方案实施半年后,运输巷道变形较大,主要表现为:工字钢棚两帮出现向内屈曲,顶梁下沉变形,变形如图2所示,巷中不得不采用单体液压支柱临时支护,严重影响运输巷道使用。

图2 0102303工作面运输巷道原支护变形Fig.2 Deformation of the 0102303 headentry with the original support

综合分析,0102303工作面运输巷道假顶上方采空区动压扰动较为明显,现有工字钢对棚支护承载力力不足,重点分析如下:

1)巷道顶板采空区动压扰动影响。0102303工作面作为最后一个开采块段的最下开采分层,巷道周边和顶板均临近采空区,采空区垮落引起的动压扰动势必影响巷道稳定,金属网假顶直接受力并作用在工字钢支架上,两帮煤体累积应力和碎胀压力由锚索和支架承担,但动压导致围岩压力显著增大、煤体破碎,煤层可锚性下降,支架承载荷载增大。

2)原支护体承载能力不足。巷道采用11#矿用工字钢对棚支护,但支架顶梁和侧帮变形严重,说明工字钢支架承载力不足。同时,实验室测试表明[20],工字钢梁受力后容易出现翻转变形导致承载力快速下降,即便两架支架并列也无法改变其翻转特征。

由此,在动压扰动无法消除的情况下,拟提高支护体系承载力,即研究承载力更优的支护结构以保证巷道稳定。

2 顶升式钢管混凝土支架设计及试验研究

根据0102303工作面运输巷道原断面适用性和尺寸要求,初步设计了锚网喷+顶升式梯形钢管混凝土支架复合支护方案,下面详细分析支架结构设计、顶升实验及承载力分析。

2.1 支架设计

0102303工作面运输巷道作为支架搬运车的行驶通道,为满足搬运车顺利通行,巷道断面继续设计为梯形,巷道净尺寸宽×高=4950 mm×3050 mm。为提高支护体系承载力,采用钢管混凝土支架替代工字钢对棚,支架设计为注浆顶升式,并进一步加强抗弯承载力,支护设计方案如图3所示。

图3 0102303工作面运输巷道复合支护设计方案(mm)Fig.3 Composite support scheme for the 0102303 headentry

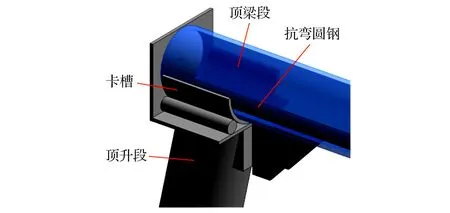

钢管混凝土支架采用Φ194 mm×10 mm无缝钢管,支架结构分为左右侧帮段和顶梁段,并在帮段上部设顶升段,各段之间通过卡槽连接,并焊接多种辅助构件而成。相邻支架间使用拉杆连接,支架间距800 mm。顶升段套在侧帮段上,侧帮段空钢管灌注浆体,浆体充满侧帮段并逐渐推动顶升段升高,同步将支架顶梁段抬升,直至带压接顶,浆体凝固后顶升段和顶梁段结构稳定,形成永久支护。设计顶升高度不低于200 mm,带压接顶使顶梁段对金属网假顶施加初撑力。

为增强侧帮段和顶梁段的抗弯承载力,在空钢管内设抗弯圆钢,提高钢管混凝土受拉区抗弯能力。每个顶梁段均增设Φ40 mm抗弯圆钢,抗弯圆钢焊接在钢管内部,抗弯圆钢设置如图4所示。

图4 棚腿与顶梁连接细部Fig.4 Details of the connection between the shed legs and the top beam

在运输巷道原设计基础上,巷道左右侧帮增补锚索,每帮增加3排Φ21.6 mm×4500 mm的锚索,间排距1200 mm×800 mm,采用端头锚固;金属网钢筋直径为8 mm,网孔大小100 mm×100 mm,形成锚网支护。

2.2 注浆顶升试验

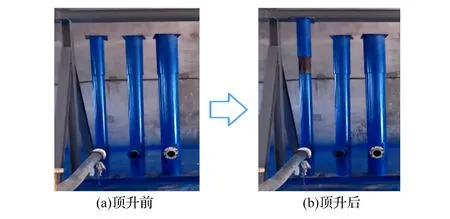

为了分析支架顶升段顶升性能,搭设了支柱顶升试验区,采用3种不同规格钢管支柱进行注浆顶升试验。试验过程中主要解决搅拌机和注浆设备选型、注浆顶升过程中的支柱密封以及支柱初撑力等问题。

2.2.1 顶升实验准备

顶升钢管混凝土支柱结构由上节柱、下节柱及内部混凝土构成,设计了3个顶升钢管混凝土支柱,钢管分别采用Φ194 mm×10 mm2、Φ219 mm×10 mm2和Φ245 mm×10 mm2三种规格,内部充填C40高分子快硬混凝土浆体,采用混凝土输送泵注浆。

试验过程中,通过支柱下节柱注浆孔灌注混凝土浆体,随着下节柱灌满,上节柱在浆体灌注压力下实现顶升。在支柱上方设置工字钢挡梁模拟巷道假顶,试验中支柱顶升前后如图5所示,顶升段升起后与工字钢顶梁紧密结合。

图5 支柱注浆顶升实验Fig.5 Prop grouting jacking test

2.2.2 顶升实验结果

实验中钢管混凝土立柱上节段均顺利顶出,直到接顶,实验结果见表1。

表1 顶升支柱试验结果Table 1 Test results of jacking props

通过试验结果,白芨沟0102303工作面运输巷道采用Φ194 mm×10 mm钢管和C40混凝土制作支架,浆体灌注采用混凝土输送泵。

进一步核算注浆顶升初撑力,对支架顶升力和顶板支撑力进行计算。混凝土输送泵出口压力4 MPa,出浆口钢管外径125 mm,钢管壁厚5 mm,钢管内径115 mm。

注浆口处注浆力F1为:

F1=P1s1=4×π×57.52=41547.5(N)

钢管内部初始注浆压力P为:

P=F1/s

根据流体力学原理,浆液在钢管内轴向填充过程中,管内会对浆液流动产生一定的泵送阻力,泵送阻力可分解为重头压力损失和沿程阻力损失[21],浆液在斜管中的压力损失Px可根据S.Morinaga公式来计算[20]:

Px=ρgh/1000+ξL

式中,Px为倾斜段阻力,MPa;ρ为混凝土密度,取2.4 t/m3;g为重力加速度,取10 m/s2;h为钢管垂直高差,m;L为钢管长度,m;ξ为S.Morinaga公式计算沿程阻力损失,MPa/m。

其中

K1=300-S

K2=400-S

式中,ξ为混凝土在水平输送管内流动产生的压力损失,MPa/m;R为钢管半径,m;K1为粘着系数,Pa;K2为速度系数,Pa·s/m;S为混凝土坍落度,取180 mm;t2/t1为混凝土泵分配阀切换时间与活塞推压混凝土实践之比,取0.3;V为浆液在钢管内平均流速,取1 m/s;α为径向压力与轴向压力之比,取0.9。

实验中钢管相当于倾角为90°的倾斜管道,垂直高差等于管长(h=L)。

顶升支柱上部注浆压力P2为钢管内部初始压力减钢管内泵送阻力,即:P2=P-Px。

顶升段钢管自重G为:G=mg=54.42×10=544.2(N),接顶力F为:F=P2×s-G。

根据上式计算各规格钢管注浆压力与接顶力见表2。

表2 顶升支柱注浆压力、接顶力计算Table 2 Calculation of grouting pressure and jacking force of jacking prop

经对比分析,钢管混凝土支架型号为Φ194 mm×10 mm注浆压力和接顶力较好。

2.3 支架承载力计算

支架钢管型号为Ф194 mm×10 mm,钢管选用20号钢,抗弯圆钢选用Φ40 mm,钢材的屈服极限fs=245 N/mm2,钢管的横截面积As=5777.6 mm2。设计混凝土型号C40,核心混凝土抗压强度设计值为fc=19.1 N/mm2,钢管内填混凝土横截面的净面积Ac=23766.6 mm2。

1)承载力计算[21]。短柱轴压极限承载力计算:

式中,N0为钢管混凝土结构轴压短柱极承载力,kN;θ为折减系数。

支架轴压极限承载力计算:

Nu=φN0=φlφeN0

式中,φl为考虑长细比影响的折减系数;φe为考虑偏心率影响的折减系数;φ为为复合折减系数,一般取0.8。

将已知数据带入公式中,得到钢管混凝土支架轴压承载力为2250 kN。

直墙段抗弯承载力计算,根据文献[11],圆钢强化型钢管混凝土支架抗弯承载力计算公式为:

式中,k1为抗弯承载力修正系数,取1.8;rm为钢管平均半径;t为钢管壁厚;r为钢管内径;α0为中性层偏移位置角;R为钢管混凝土半径;d为抗弯圆钢直径。

将已知数据带入式中,最终计算得出钢管混凝土结构顶梁抗弯承载力为214 kN·m,顶梁段长3.7 m,顶梁段传递至支柱总荷载为791.8 kN,支柱轴压承载力为2250 kN,满足承载力条件。

2)支架支护反力计算:将钢管混凝土支架承受的围岩荷载简化为法向均布荷载,钢管混凝土支架直墙段支护反力计算可将直墙段简化为两端固接的单跨梁计算,巷道中钢管混凝土梯形支架结构力学模型如图6所示。

图6 钢管混凝土支架结构力学模型Fig.6 Structural mechanics model of concrete-filled steel tube support

根据力学平衡公式,支护反力计算公式如下:

式中,σ0为支架支护反力,kN;S为支架间距,取0.8 m;Nu为钢管混凝土轴压极限承载力,kN;R为支架半径,m。

求出钢管混凝土支架的支护能力为σ0=1.52 MPa。

根据结构力学两端固接的单跨梁最大弯矩为:

式中,q为作用在支架上的均布荷载,kN/m;l为支架长度,m。

钢管混凝土支架直墙段能提供的支护反力为:

计算得顶梁段支护反力为1.87 MPa,直墙段支护反力为2.3 MPa。原工字钢对棚支护方式,支护反力仅为0.43 MPa,顶升式梯形支架较原支护方式支护反力提高了5.4倍,根据初步核算可以满足支护稳定,减小了顶梁段安装预留空间,接顶更密实,优化了支护效果,并进一步开展工程应用。

3 顶升式钢管混凝土支架支护工程应用

3.1 支架安装技术分析

3.1.1 支架安装机设计

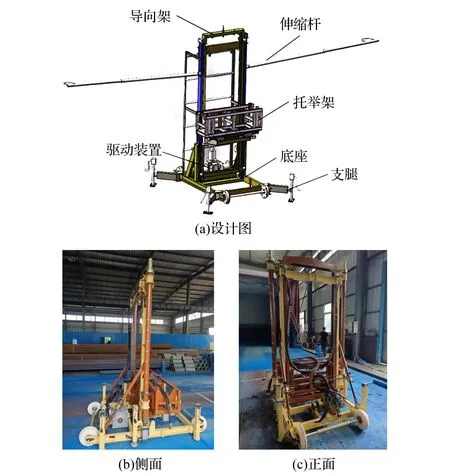

支护强度提高通常与支护体重量提高成正比,支护安装难度也同步提高,为解决各类支架安装过程中存在的效率低、安全性差、劳动强度大等问题,项目组设计了举升式支架安装机,整机如图7所示。

图7 顶升式支架安装机Fig.7 Jacking support mounting machine

举升式支架安装机由底座、导向架、托举架和驱动装置组成。安装机通过底座固定导向架,在驱动装置下,托举架能沿着导向架上下移动;托举架设置滑动架,滑动架在水平驱动装置的驱动下可水平移动。在支架安装过程中,通过导向架与托举架的配合可快速将支架顶梁段提升至指定安装高度,通过驱动装置配合,可实现顶梁段在安装过程中上下、左右位置的自由调节。

安装机不仅可以快速的将支架顶升至所需高度,同时加装的滑动件,可以实现举升后在两侧的单侧二次提升,这种微调最大程度的提高了支架的安装便捷性,防止因巷道顶部变形而影响安装效率。钢管混凝土支架安装实景如图8所示。

图8 举升式支架安装机井下使用Fig.8 A jacking support mounting machine in underground operation

为验证举升式支架安装机举升力能否打到举升钢管混凝土支架顶梁段要求,对举升力计算:

F=(P×9550)/(n×η)

式中,F为轴向拉力,N;P为气动机扭矩,N·m;n为气动机转速,r/min;η为电动机效率。

顶梁段钢管自重为:

G=mg=422.68×10=4226.8 N

计算得举升式支架安装机举升力为6685 N>顶梁段钢管自重4226.8 N,达到举升支架顶梁要求。

3.1.2 支架井下安装工艺

钢管混凝土支架支护工艺可概括为三步法:地面加工、井下安装、现场灌注。本文主要解决了空钢管支架的井下安装的辅助机械化施工,安装工艺主要包括:定位、固定安装机、支架顶梁段顶升施工、固定顶梁。

支架顶梁顶升施工时,将顶梁段运至托举架内通过驱动装置提升至合适高度,再将棚腿段钢管与顶梁段钢管通过接头套管连接。两侧棚腿同时注浆顶升施工,直至支架顶梁段紧密接顶,将顶梁固定。注浆时,先灌注两侧棚腿段混凝土,支架顶梁段顶升施工,浆体凝固后,灌注顶梁段钢管。支架安装效果如图9所示。

图9 顶升式梯形支架支护效果Fig.9 Effect of jacking trapezoidal support

3.2 支护实践工程及监测分析

对白芨沟0102303工作面运输巷道支护监测,监测内容包括钢管混凝土支架变形和钢管混凝土支架支护荷载监测。

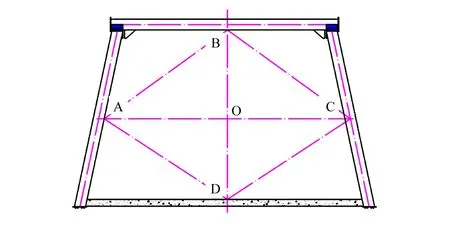

采用十字布点法观测支架变形,在每个测站内相邻的3个支架上布置“十”字测量基点。观测基点布置如图10所示。采用测杆和卷尺,每10 d监测一次。

图10 支架变形量基点布置Fig.10 Support deformation base point layout

将监测数据整理绘制变形曲线,由图11可知,顶升式梯形钢管混凝土支架支护方案实施150 d后,支架两帮相对移进量为50 mm,顶底板相对移进量35 mm,支架变形趋于稳定,围岩变形得到有效控制,满足巷道稳定要求,应用效果良好。

图11 支架变形监测曲线Fig.11 Support deformation monitoring curve

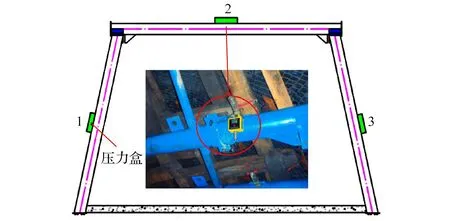

钢管混凝土支架支护荷载监测通过均匀布置3个压力盒,测点布置如图12所示;采用YHY60油压式压力盒,最大量程为6 MPa,活塞直径100 m,活塞伸缩量程30 mm。监测表明,注浆30 d后,支架荷载基本趋于稳定,支架荷载最大值为0.8 MPa,未超过支架极限值,支架处于稳定状态。

图12 支架压力盒布置Fig.12 Layout of support pressure boxes

4 结 论

1)针对白芨沟动压巷道工字钢对棚支护大变形问题,设计了顶升式梯形钢管混凝土支架,开展了注浆顶升试验,确定了支架规格钢管为Φ194 mm×10 mm,钢管内注浆压力可达到1.65 MPa,接顶力3.93 kN,满足顶梁段的初撑力和稳定性要求。减小了顶梁段安装预留空间,接顶更密实,优化了支护效果。

2)在钢管内增设Φ40 mm抗弯圆钢,计算得顶梁段支护反力为1.87 MPa,直墙段支护反力为2.3 MPa,较原支护方式提高了5.4倍,解决钢管混凝土构件抗弯能力差问题。

3)举升式支架安装机通过导向架与托举架可快速将支架顶梁段提升至指定安装高度,通过滑动架部位的三个气缸相互配合,可实现顶梁段在小范围内上下、左右位置的自由调节,提高对接精度,解决了支架顶梁安装问题。支架安装150 d后,现场监测变形量均低于50 mm;支架受到围岩荷载的最大值为0.8 MPa,远低于支架支护反力极限值,支护效果良好。