近距离特厚煤层回采巷道合理布置优化研究

蔡渝梁,翟 成,余 旭,孙 勇,唐 伟,武建国

(1.中国矿业大学 安全工程学院,江苏 徐州 221116;2.中国矿业大学 煤矿瓦斯治理国家工程研究中心,江苏 徐州 221116;3.开滦(集团)有限责任公司,河北 唐山 063000)

1 工程概况

以唐山矿8#煤层0250#、0251#工作面和9#煤层0291#工作面作为研究背景,上部煤层8#煤层工作面距9#煤层的距离平均约30 m,属近距离煤层开采。9#煤层平均厚度为10.4 m,根据DZ/T 0215—2002 《煤、泥炭地质勘查规范》,可将9煤划分为特厚煤层,上部煤层开采过程中,下部煤层受采动影响严重,需研究下部煤层回采巷道布置方式及错距。0250#工作面走向长度为1720 m,倾向长度为210 m,煤层平均厚度为5.0 m。0251#工作面设计开采走向长度为1554 m,倾向长度为240 m,平均厚度为4.5 m,与0250#工作面相邻。0291#工作面的走向和倾向长度为1823 m和180 m,平均厚度为10.4 m。上部煤层工作面0250#和0251#处于已开采状态,下部工作面0291#未被开采。前期开采过程中的最大应力集中系数达3.2。

2 底板破坏深度和巷道顶板受力分析

近距离煤层开采条件下,上部煤层的开采破坏深度决定了下部煤层是否受到影响[6]。塑性区的发展可以为开采过程中底板底鼓提供合理地解释。

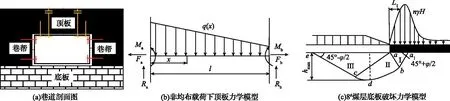

巷道顶底板力学模型如图1所示,以矩形巷道为例,将巷道顶板简化为两端固支梁,巷道顶板受力模型如图1(b)所示,8#煤层底板破坏力学模型如图1(c)所示,图中,Ⅰ为主动区,Ⅱ为过渡区,Ⅲ为被动区。根据张金才、刘天泉改进并提出的岩土极限承载力计算公式,得出煤层底板最大破坏深度hmax[17]:

图1 顶底板力学模型Fig.1 Mechanical model of the roof and floor

根据极限平衡理论可得煤壁塑性区宽度L1:

式中,φn为底板岩体内摩擦角,(°);M1为煤层采高,m;K为最大应力集中系数;φ为煤体内摩擦角,(°);Cm为煤岩体粘聚力,MPa;γ为煤层平均容重,kN/m3;H为埋深,m。

由8#煤层0250#工作面底板砂岩内摩擦角φn=41°,煤体内摩擦角φ=39°,采高M1=5 m,应力集中系数K=3.2,煤体粘聚力Cm=5.2 MPa,煤层平均容重γ=14 kN/m3,埋深H=600 m代入式(1)和式(2)可求得L1=12.83 m,hmax=31.54 m>30 m。根据上述计算结果可知,上部8#煤层开采导致的底板最大破坏深度波及下部9#煤层的工作面,因此针对下部煤层需考虑上部煤层残留煤柱的应力集中效应。

上部煤层采动使原岩的平衡状态发生变化,不仅产生应力集中,也造成下部煤层顶板出现明显的应力非均匀分布特征,拉应力由不均匀受压导致,当拉应力强度超出下部煤层巷道抗拉强度,巷道产生破坏[11,16]。选取矩形巷道作为力学分析简化的对象,巷道顶板被简化成两端固支梁,如图1(b)所示,q(x)=5q/2-qx/l为施加在顶板的非均布载荷;Ma和Mb分别为巷道两帮的弯矩;Ra和Rb为巷道两帮对顶板的支反力;Fa和Fb为巷道两帮的水平力。将非均布载荷拆解成一个矩形和一个三角形载荷,由位移法可解得顶板两端的拉应力:σa=-21ql2/20h2,σb=19ql2/20h2,两端的支承力:Ra=11ql/10,Rb=9ql/10,两端的弯矩:Ma=-7ql2/40,Mb=19ql2/120。由上述分析及计算可知,巷道顶板在承受非均布载荷的情况下,对比受到均布载荷时的拉应力σ=-ql2/2h2,其更容易达到抗拉强度极限并产生破坏。且由于顶板的受力不均匀,会导致巷道顶板两端的变形不一致,进而导致巷道发生失稳或破坏。

现阶段,我国大部分的油田公司都开始注重自身企业信息化的建设工作,对其所投入的资金量也会比较大,信息化技术在油田公司经营生产过程中所展现出的作用也十分的显著,需要不断的创新油田业务,优化油田企业的管理模式。

3 数值模型建立

根据唐山矿的地质条件和煤层赋存情况,建立尺寸为300 m(X)×200 m(Y)×590 m(Z)的三维双工作面模型,8#煤层0250#和0251#两个工作面中间间隔煤柱30 m,走向和倾向两个方向各划分30 m保护煤柱,为减少边界效应的影响,下部煤层工作面与上部煤层的平均层间距为30 m。

三维模型中定义煤岩层平均倾角5°自上而下定义煤(岩)9层。模型共划分140184个网格单元,生成的节点数为150535个。根据唐山矿9#煤层的应力分布数据,最大水平主应力σH=22.63 MPa,最小水平主应力σh=11.80 MPa,垂直主应力σV=15.62 MPa。根据9#煤层上覆煤岩的高度和容重,计算出三维模型顶部和底部的垂直主应力分别为12.4 MPa和17.5 MPa。模型约束边界在初始分析步骤中被激活,如图2所示。

图2 数值模型和边界约束条件Fig.2 Numerical model and boundary constraints

上部煤层两个工作面开采完毕后,需对下部9#煤层进行巷道合理布置。下部煤层的巷道布置方式主要分为四种:内错式、平移式、外错式和重叠式。进、回风巷道皆处于同一采空区下方为内错式布置,位于两个采空区下方时属于平移式布置;进、回风巷道处于遗留煤柱下方时属于外错式布置,位于上方工作面回采巷道正下方时即为重叠式,如图3所示,当S的长度发生改变时,其相应的布置方式和对应布置方式的具体位置得到确定。规定当0291#工作面进风巷道位于0250#工作面下方且位于上方进风巷道右侧时,两条巷道的距离为S,且此时S为正,布置方式为内错式;0291#工作面进风巷道位于0250#工作面下方且位于上方进风巷道左侧时,两条巷道的距离为负,布置方式为平移式。当0291#工作面巷道内错式布置时,根据下位9#煤层的工作面倾向长度,内错的距离从0 m开始50 m结束,每次10 m;当0291#工作面巷道平移式布置时,平移的距离从0 m开始120 m结束,每次20 m;当0291#工作面巷道分别以外错式和重叠式布置时,对应的S分别为-15 m和0 m,具体的布置方式及工作面长度见表1。

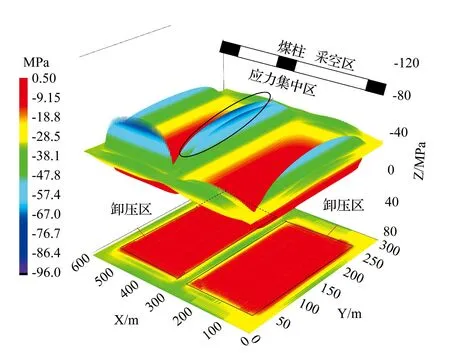

表1 不同巷道布置方式及工作面长度Table 1 Roadway layout methods and the working face lengths

图3 巷道优化布置Fig.3 Optimized layout of the roadways

为了减少模型的运算时间和得到更准确的结果,采用Mohr-Coulomb(M-C)屈服准则来描述煤层和岩层的破坏,因为三维模型涉及两个上保护层工作面,分析的重点是煤层和岩层的非线性变形。煤岩计算参数见表2。

表2 煤岩计算参数Table 2 Calculation parameters of coal and rock

4 数值模拟结果

4.1 9#煤层顶底板应力分布

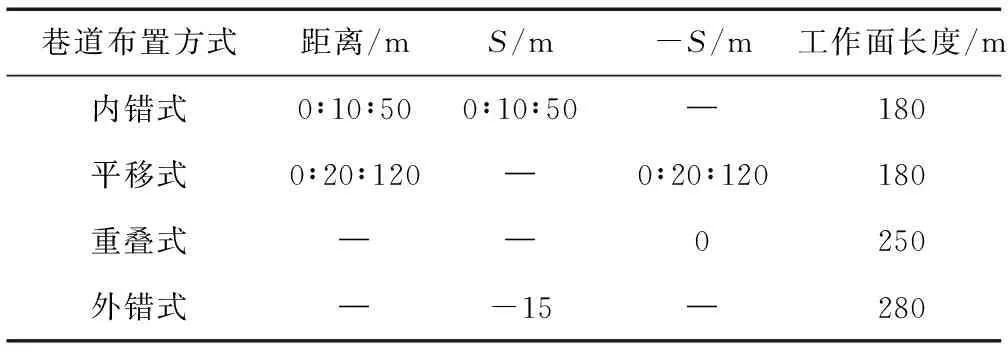

为了揭示和反映9#煤层顶板垂直应力的分布规律,对模型沿倾向进行切片,计算上部煤层开采完成后的煤岩垂直应力分布,如图4所示。

图4 9#煤层顶板应力Fig.4 Roof stress of the 9#coal seam

工作面推进至480 m时,9#煤层所在层位产生的卸压效应较为明显,9#煤层的垂直应力范围为0.28~95.8 MPa ,最小垂直应力位置出现在沿走向距离180 m处,由原始地应力为16.2 MPa可得垂直应力的最大应力降低率为98.2%。上部煤层两个工作面开采完毕后,残留煤柱两侧出现应力峰值,产生应力集中现象,最大应力区域出现在两工作面中间的残留煤柱下方,应力值为95.8 MPa,最大应力集中系数为5.9。且由顶板云图可以看出其应力不均匀特征明显,尤其在距离残留煤柱较近处,应力集中现象最明显,距离较远时,应力集中系数迅速下降,应力集中程度降低。此时,考虑下部煤层巷道布置时,须避开应力集中区域。

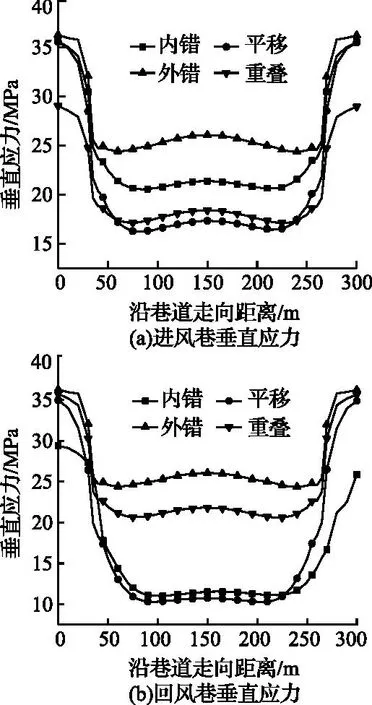

4.2 布置方式初选

选取四种布置方式下不同移进距离进、回风巷道在垂直方向上受到的最大主应力值,如图5所示。当采用重叠方式布置时,0291#工作面进回风巷道的垂直应力均存在应力集中现象,考虑到下层煤层巷道需要布置在应力集中较小的区域,因此,0291#工作面的进、回风巷道布置不宜采用重叠布置。当采用外错布置时,进、回风巷道的垂直应力总体变化趋势为下降、上升、下降、再上升,垂直应力变化趋势与重叠布置的相似。由于巷道布置在保护煤柱的正下方,该段煤层上下的应力集中最大,应力集中效应也最大。因此,考虑应力集中现象的存在,不考虑重叠和外错式的巷道布置方式。

图5 四种布置方式垂直应力Fig.5 Vertical stress distribution with the four roadway layouts

对于回风巷道,内错式和平移式布置方式下的顶板垂直应力相较于外错式和重叠式均较小,同时考虑下位煤层巷道布置时,须避开应力集中区域,因此,可初步排除外错式和重叠式两种布置方式,进一步将对内错式和平移式布置方式进行优选,并确定最佳错距。

4.3 特厚煤层回采巷道合理空间位置分析与优化

上部8#煤层开采后,对下部9#巷道进行合理的布置。通常回采巷道的顶板受采动影响最大[18]。因此,针对四种类型的进风巷道和回风巷道的布置,在两条巷道的顶板布置监测线,监测巷道的垂直应力和位移的变化,最终确定巷道的合理布置。

当工作面0291#巷道采用内错布置时,9#煤层左侧煤柱承受来自8#煤层残余煤柱的集中应力,其中应力卸压区到残余煤柱边缘的距离为Sm,9#煤层应力卸压区到8#煤层残余煤柱边缘的水平距离Sm[19]:

式中,hr为煤层间距,取30 m;Mb为9煤层厚度,取10.4 m;α为煤层倾斜角,取5°;δ为煤柱支撑压力影响传播角,取45°。

考虑到回采巷道顶板受到非均布载荷和进回风巷道与残余煤柱在水平方向上的距离不同,采用巷道的应力改变量Δσ和位移改变量ΔD来衡量两个回采巷道顶板受应力的不均衡程度[20,21],即:

式中,σm、σn分别为进风巷道和回风巷道顶板最大主应力,MPa;Dm、Dn分别为进风和回风巷道顶板垂直位移,mm。

0291#工作面内错不同距离时巷道应力和位移情况如图6所示,由图6(a)(b)可以看出,工作面0291#回风巷道垂直应力的整体变化趋势呈现倒梯形,反映的垂直应力的变化趋势首先是沿冲击距离下降,保持稳定,然后上升。随着内错距的增加,工作面0291#回风巷道区域的垂直应力不断增加。当内错距为10 m和20 m时,垂直应力的增长速度远远低于内错距为30、40和50 m时。由于地处较深的地层,所受地应力较大,进风巷接近工作面0250#和0251#之间的保护煤柱,巷道区域的垂直应力可对保护煤柱产生影响,煤柱附近区域的应力集中效应较大,需要加强支护作用。

图6 内错不同距离时巷道应力和位移情况Fig.6 Stress and displacement of roadways at different staggered distances

当0291#工作面内错距离分别为0、10、20、30、40、50 m时,进风巷150 m处位移值分别为325.82、259.79、170.83、116.39、68.79、40.92 mm,回风巷150 m处位移值分别为29.29、57.93、44.09、62.46、87.64、131.73 mm,如图6(c)、(d)所示。从矿井巷道稳定和防止冲击地压的角度考虑,需要保证进、回风巷道的垂直应力值相当,不宜在应力集中范围和程度较大的区域布置巷道[22]。因此,分别令Δσ=0、ΔD=0,将图6(e)中进、回风巷道沉降的交点Sb作为工作面0291#巷道的最佳内部交错距离,其值为37.5 m,此时下沉量为76 mm。

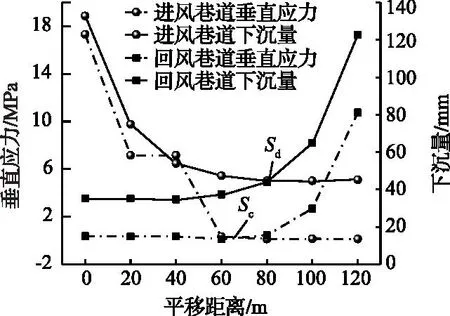

当0291#工作面平移不同距离时进风和回风巷道(X方向)150 m处的应力和位移情况如图7所示。以应力值作为平移距离的判断标准时,进、回风巷道的应力曲线交点记为Sc,此时Sc=66.4 m,对应的应力值为0.23 MPa;以沉陷量作为平移距离的判断标准时,进、回风巷道的位移曲线交点记为Sd,此时Sd=81.1 m,对应沉陷量为44.9 mm。从矿井巷道稳定和防止冲击地压的角度考虑,进、回风巷道有必要布置在应力集中程度较小的区域,有必要保证进、回风巷道的垂直应力值相当,不宜在应力集中范围和应力集中程度较大的区域布置巷道。考虑应减少残留煤柱、提高煤炭资源的利用率和回采工作面的接续,因此不考虑Sc及Sd作为平移式布置方式的错距。

图7 平移不同距离时巷道应力和位移情况Fig.7 Stress and displacement of roadways at different translation distances

5 工业性试验

8煤0250#和0251#两个工作面被开采后,9煤0291#工作面既需布置在有效卸压范围之内,又要防止内错距离过大导致的煤炭资源利用不充分。因此,根据上述理论计算及数值模拟计算的结果,在工作面长度确定的情况下,综合考虑将0291#工作面的回采巷道在水平方向上沿上方采空区邻近煤柱边缘内错距离37.5 m进行布置。

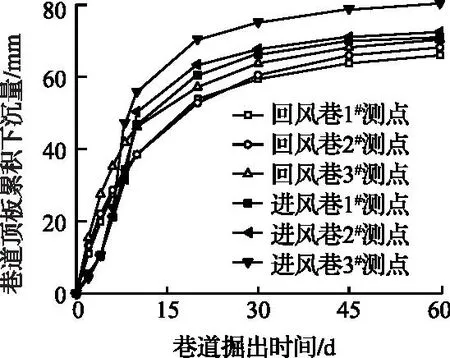

在0291#工作面回采巷道掘进过程中,利用顶板离层仪监测顶板下沉量,将测点设置在进回风巷道顶板中线处,再利用工程线对变形量进行监测,计算得到巷道顶板下沉量。在回采巷道沿走向约150 m处及前后各10 m处布置3个测点,各个测点对巷道顶板下沉量进行记录,总周期为60 d,前10天每两天记录一次,后20天每10天记录一次,最后30天每15天记录一次,得到巷道围岩位移曲线,如图8所示。由图8可知,进回风巷的顶板下沉量整体呈上升且放缓的趋势,巷道掘进的初始期,下沉速度最快,回风巷和进风巷最大下沉速度分别为4.6 mm/d和5.6 mm/d,随后下沉速度逐渐放缓,最终到达稳定,进回风巷的3#测点均为下沉量最大处,分别为80.5 mm和70.4 mm,与数值模拟结果对比,误差分别为5.6%和7.9%。上述现场试验数据表明,对回采巷道进行合理布置后,能有效减小巷道的顶板下沉量,且能印证数值模拟结果,0291#工作面掘进期间至安全贯通,合理的巷道布置方式及错距遏制了冲击地压的产生,保证了巷道的稳定性。

图8 巷道顶板变形量Fig.8 Roof deformation of the roadways

6 结 论

1)通过理论计算得到上部8#煤开采引起的支承压力对底板造成的最大破坏深度为31.5 m,产生的破坏范围波及9#煤层。对下位煤层巷道顶板进行力学分析,可定性判断残留煤柱对下位煤层产生的应力集中影响,巷道顶板受到非均布载荷,并确定下位煤层回采巷道应在应力降低区内布置。

2)采用数值模拟软件得出8#煤层双工作面采后煤柱底板的应力分布特征,同时理论分析回采巷道顶板受非均布载荷产生破坏的原因,定量分析应力降低区范围,进一步精确下位煤层回采巷道布置。

3)基于理论分析和现场工业性试验,采用数值模拟分析进回风巷道顶板应力及位移曲线,通过应力改变量Δσ和位移改变量ΔD定义不均衡程度,同时利用顶板离层仪得到现场实测数据,确定9#煤层工作面回采巷道合理内错距离为37.5 m,现场实测巷道变形量印证了该错距的可行性。