榆神矿区双煤层开采错距方案优化数值模拟

孙学阳,卢明皎,李 成,苗霖田

(1.西安科技大学 地质与环境学院,陕西 西安710054;2.矿山地质灾害成灾机理与防控重点实验室,陕西 西安710054;3.煤炭资源勘查与综合利用重点实验室,陕西 西安710054)

随着社会的进步和人们环保意识的增强,发展与环境相协调的绿色采矿技术[1-2]应运而生。范立民[3]从系统论角度较为全面的阐述了保水采煤的概念和科学内涵;孙学阳等[4]总结了实现保水采煤的措施和手段;钱鸣高等[5]提出了“关键层”理论;黄庆享[6]通过物理模拟和地裂缝实测分析,发现“上行裂隙”和“下行裂隙”的导通性决定着隔水岩组的隔水性,并了建立以隔水岩组厚度与采高之比(隔采比)为指标的隔水岩组隔水性判据;孙建等[7]研究了底板倾斜隔水关键层的挠度特性、应力分布及其破断失稳特征,发现适当控制工作面长度有利于保护底板复合隔水关键层进而有利于控制底板突水;马凯等[8]基于“下三带”、“关键层”理论,简化出局部高承压水与底板隔水关键层的圆筒力学模型,并提出奥陶系顶部岩层作为隔水关键层剩余隔水能力的计算式;尚涛等[9]采用数值模拟分析了节地减损开采过程中水平应力、自重应力和稳定性的变化规律,并对节地减损开采进行分析优化;潘瑞凯等[10]提出了近距离双煤层开采综合采厚的计算方法,揭示了浅埋双厚煤层开采后地表-上采区-下采区的漏风机制;侯恩科等[11]通过PFC 数值模拟手段,研究了双煤层斜交开采地表裂缝发育特征;张志祥等[12]指出双煤层采动岩体裂隙变化规律与单煤层采动明显不同;文献[13-15]分析了近距离双煤层开采底板应力受煤柱的影响程度,并提出确定回采巷道合理位置的方法以及优化方案;程志恒等[16]采用相似模拟实验通过对近距离煤层群叠加开采研究,优化了突出危险煤层群瓦斯预抽方案,杜君武等[17]通过数值模拟和理论计算,建立了上、下煤层同采工作面稳压式和减压式布置模型。上述研究表明:上下煤层合理的布置煤柱将有助于分散采空区上部荷载,减弱上下煤层的应力叠加,减缓地表下沉和减轻地表裂缝[18-19]。主采煤层覆岩结构关键层破断程度是决定覆岩变形和破环的关键因素,目前对多煤层错距开采对覆岩结构关键层影响的研究相对较少,多煤层错距布置与优选对覆岩结构关键层影响机理有待于进一步研究。为此,运用FLAC3D数值模拟手段对双煤层不同错距情况进行优选,并分析不同错距对结构关键层影响,为保水开采目标的实现奠定了基础。

1 错距开采数值模拟方案

1.1 矿井地质概况

榆神矿区某矿地表为黄土梁峁、风沙滩地和沙丘沙地地貌,地质构造简单。矿井主采2-2、3-12 层煤,其中2-2煤总体近于水平,平均厚3.75 m,煤层埋深266.3~286.5 m,其中基岩厚154~210 m,土层厚10~80 m。3-1煤总体近于水平,平均煤厚6.25 m,底板为细粒砂岩或粉砂岩,厚4.34~6.48 m。上下煤层间岩组为中粒砂岩、粉砂岩,平均厚37.5 m。

通过对2-2煤122106 工作面内K5 钻孔资料及岩层柱状结构分析,采用关键层判别对所取岩层柱状进行覆岩结构关键层层位判别[6,20-21],覆岩埋深171.0 m 处细粒砂岩为覆岩结构关键层,主要岩石力学参数见表1。

表1 主要岩石力学参数Table 1 Mechanical parameters of main rock

1.2 三维建模方案

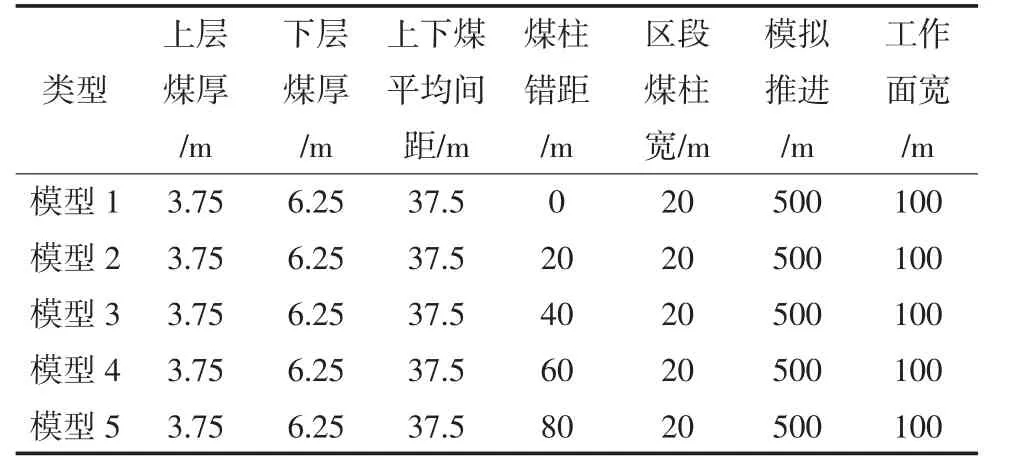

双煤层开采错距是指上层煤区段煤柱右侧边界与下煤层区段煤柱左侧边界之间的距离。本次设定的开采错距分别为0、20、40、60、80 m 等5 种类型。模拟方案其他条件均相同,仅改变开采错距。数值模拟方案表见表2。

表2 数值模拟方案Table 2 Numerical simulation scheme

以榆神矿区某矿地质资料为背景建模,模型尺寸长(y)×宽(x)×高(z)=800 m×420 m×310 m,共208 120 节点,161 280 单元。每个煤层各布置2 个开采工作面,采用FLAC3D模拟双煤层错距开采,研究覆岩应力场变化规律,比选错距开采最优方案。

2 双煤层错距优选分析

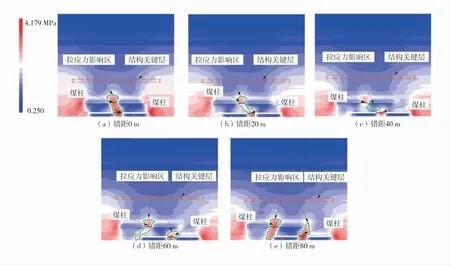

最优错距开采是综合考虑上下煤层的平均间距、覆岩厚度、岩石力学参数、应力传递角度等因素耦合的作用,使上层煤开采后下层煤煤柱应力峰值最小,下层煤工作面、煤柱有效的避开上层煤的应力集中区时上下煤层区段煤柱之间错开的距离。由模拟双煤层错距开采得出的双煤层开采拉应力分布云图如图1。图中中间透明区域为采空区,同层煤采空区间为区段煤柱。

图1 上下煤层不同错距拉应力切片图Fig.1 Tension stress slice of different offsets between upper and lower coal seams

当双层煤开采煤柱错距为0 m 时,3-1煤柱处于2-2煤柱形成的增压区内,错距煤柱间出现近乎连通的拉应力影响区,3-1煤柱破坏严重,巷道支护困难。错距煤柱间拉应力影响区峰值应力为4.0 MPa,应力云图如图1(a)。

随煤柱错距增加,2-2煤柱底板破坏区与3-1煤柱顶板破坏区逐渐分离,当错距为20 m 时,上下煤层工作面主应力在错距煤柱中心应力集中区范围减小,煤柱间拉应力影响区趋于分离。错距煤柱间拉应力集中区应力过渡均匀,应力云图如图1(b)。

错距为40 m 时上下煤层工作面在错距煤柱处已完全分离,互不影响。错距煤柱间拉应力影响区进一步缩小,应力峰值下降至1.75 MPa,应力云图如图1(c)。

错距为60 m 时3-1煤左侧工作面处于2-2煤柱应力释放区,应力呈现叠加,且3-1煤柱逐渐进入2-2煤边界煤柱应力影响区,煤柱间拉应力影响区向右侧偏移。拉应力峰值增加至2.75 MPa,应力云图如图1(d)。

错距为80 m 时,3-1煤左侧工作面处于2-2煤层右侧工作面采空压实区下方,3-1煤柱受2-2煤边界煤柱应力影响变大,拉应力峰值跃升至3.75 MPa,拉应力影响区域加深,3-1煤柱稳定性变差,应力云图如图1(e)。

由于煤柱对煤层顶板的支撑作用以及采空区卸荷、垮落的影响,煤层覆岩应力向煤柱转移,因此在错距开采过程中,煤柱中心应力值最大、下沉值最小。提取3-1煤柱中心左右各3 倍宽度范围内的最大主应力和下沉值,对比分析该煤柱的稳定性。

不同错距最大主应力曲线如图2。由图2 可知,最大主应力曲线呈“平峰”状分布,煤柱中心出现最大主应力峰值,错距煤柱边缘应力出现跳跃式下降,其宽度范围内最大主应力是两侧卸压区的3~5 倍,煤柱两侧易产生破断、发育裂隙。当煤层错距0、20、40、60、80 m 时,煤柱最大主应力峰值依次为13.27、11.04、10.37、11.65、12.45 MPa。最大主应力经历“由大到小再增大”的过程。

图2 不同错距最大主应力曲线Fig.2 Maximum principal stress curves with different offsets

不同错距下沉曲线如图3。由图3 可知,不同错距下沉值呈现“尖峰”状分布,煤柱中心下沉值最小,煤柱宽度范围外下沉值逐渐增大,煤柱宽度范围下沉值不足两侧采空区的1/2~1/3。当煤层错距0、20、40、60、80 m 时,煤柱中心下沉值分别为0.160、0.079、0.076、0.099、0.113 m。最大下沉值也呈现出“由大到小再增大”的趋势。

图3 不同错距下沉曲线Fig.3 Subsidence curves with different offsets

由上述可得,当开采错距为40 m 时,煤柱中心出现应力峰值的最小值,对应的煤柱中心下沉值最小,此种情况下煤柱最安全,为最优错距。

3 错距开采对覆岩关键层影响

回采工作面在推进过程中,采空区顶板会逐渐垮落、卸荷、应力重分布,上部覆岩的主要荷载转移到煤柱。因此2-2煤柱上方出现高应力区而左右两侧采空区上方呈现低应力区。在上层煤工作面上方拉应力呈现“谷-峰-谷”形分布。

通过提取模型中关键层上随着开采的进行最大主应力和最小主应力分布情况,研究不同错距下,结构关键层受开采扰动的影响情况。

覆岩关键层主应力随工作面推进变化曲线如图4。

图4 覆岩关键层主应力随工作面推进变化曲线Fig.4 The curves of the principal stress of the key layer with the advance of the working face

当双煤层开采错距变化,随之结构关键层最大主应力(σ1)整体呈“凹”状分布,自上而下可分为2部分:错距20、40、60 m 位于下部,该部分结构关键层位置应力值较小分布集中,其中错距40 m 时应力值最小;错距0 m 和80 m 位于上部,此时结构关键层处应力值较大且与下部应力值有较明显差异,σ1最大主应力图如图4(a)。结构关键层最小主应力σ3整体呈“驼峰”状分布,5 种错距情况应力分布较集中,其中错距0 m 时σ3值最大,σ3最小主应力图如图4(b)。

根据Mohr-Coulomb 强度准则:

式中:c 为岩层黏聚力,MPa;φ 为岩层内摩擦角,(°);k 为中间参量;σ1为最大主应力,MPa;σ3为最小主应力,MPa;f 为强度准则判断条件,当f=0 时岩体处于临界状态,当f<0 时岩体处于塑性、断裂变形阶段,当f>0 时岩体处于弹性变形阶段。

由Mohr-Coulomb 强度准则判别条件、岩石力学参数及数值模拟覆岩关键层主应力分布规律可得:不同开采错距覆岩关键层处最小主应力分布集中,数值分布较接近;而最大主应力分布呈现明显差异,错距0 m 与80 m 显著大于错距20、40、60 m,因此结合式(2)覆岩关键层是否发生塑性变形与破断在该工况条件下主要取决于关键层位置最大主应力分布。通过分析覆岩关键层最大主应力图(图4(a)),错距20、40、60 m 时覆岩关键层大部分将处于弹性变形阶段,与数值模拟结果对应的覆岩关键层落在“谷-峰-谷”形卸压区两侧的高拉应力区面积较小的情况基本吻合,采空区两侧竖向裂隙穿透关键层区域较少。错距40 m 时,覆岩关键层最大主应力最小,关键层最稳定、完整,即为最优错距;错距0 m和80 m 时关键层大部分将处于塑性和断裂变形阶段,对应数值模拟结果覆岩关键层落在“谷-峰-谷”形卸压区两侧的高拉应力区面积较大,结构关键层较破碎,地表沉陷、覆岩变形较大。错距0 m 时,覆岩关键层最大主应力最大,关键层最破碎,即为最不利错距。

4 结 论

1)双层煤错距开采,错距煤柱影响范围内最大主应力呈“平峰”状分布,下沉值呈“尖峰”状分布,错距煤柱中心出现主应力峰值和下沉最小值;随着错距的增加,错距煤柱拉应力分布特征、煤柱最大主应力和下沉值均经历“由大到小再增大”的规律。

2)综合考虑煤柱最大主应力峰值、煤柱中心下沉值、覆岩关键层落于高拉应力区面积及破坏强度准则,当开采错距0 m 时,煤柱最大主应力峰值、煤柱中心下沉值、覆岩关键层落于高拉应力区面积均出现最大值与范围;而错距40 m 时,煤柱最大主应力峰值、煤柱中心下沉值、覆岩关键层落于高拉应力区面积均出现最小值与范围。通过不同错距方案对比分析,双煤层开采最优错距为40 m,最不利错距为0 m。

3)最优的错距开采可有效减少结构关键层的损伤和破断,覆岩变形较小;而最不利的错距开采将加剧结构关键层破断范围大,加剧地表沉陷,增大覆岩破坏范围。