PLC 自动化控制技术在工业生产中的应用

邢喜东

(中交一公局电气化工程有限公司,北京 100120)

在我国科学技术水平持续提高的背景下,智能化、信息化的技术手段在各个行业得到了广泛应用,为工业生产带来全新的发展方向。在工业生产领域引入自动化技术,可以促进增效节支目标的实现[1]。可编程逻辑控制器(Programmable Logic Controller,PLC)具有较强的控制优势,经过多年发展,现在已成为实现工业生产自动化的必然选择。但是,目前PLC 在工业生产自动化控制中的应用时间尚短,为了进一步提高工业生产的自动化水平,需要加大研究力度。

1 PLC 基本原理与组成

PLC 可以对输入信号进行逻辑运算处理,然后按照程序实际要求发出控制信号,从而自动化控制工业生产设备。PLC 在工业生产控制上具有较多优势。第一,适用性强。PLC 能够在进行逻辑处理的同时实现数据运算,满足多种工业控制需求,如温度控制、位置控制等,可以结合实际需求灵活选用编程语言,具有较强的适用性。第二,可靠性高。PLC 利用集成电路技术实现可靠运行,其系统内部电路采用抗干扰技术,如光电隔离技术等,并且能借助屏蔽材料避免信号干扰问题,从而降低了故障发生概率。第三,易于维护。PLC 独特的接口方式,不仅能够有效缩短系统设计时间,而且便于系统维护。PLC 还可以实现在线调试和实时监控,使相关工作人员能够及时发现故障问题,进行科学维护。第四,可扩展性。PLC 系统能够根据具体需求进行扩展,有针对性地配置功能模块。第五,能耗低。由于PLC 应用了集成电路技术,体积较小且能耗低,能够在实现精准控制的同时,达到降本增效的目的。

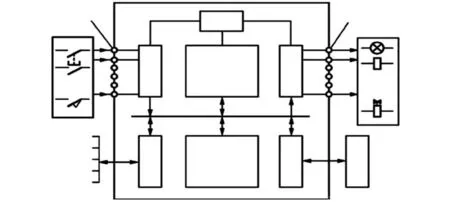

PLC 控制组成如图1 所示。在PLC 中,输入模块的主要作用是接收各类信号,存储器主要用于存储各项数据,中央处理器(Central Processing Unit,CPU)用于处理信号,输出模块主要向执行器传送经过处理的信号。应用PLC 能够开展较多自动化任务,且其具有可调整的优势,因此应用PLC 已经成为工业生产过程中主要的控制方式。

图1 PLC 控制系统组成

2 工业生产过程中PLC 自动化控制技术的应用

2.1 物理运动控制

随着工业领域的不断发展,其对各类机械设备提出了更高要求。机械设备在生产时涉及多个物理运动。如果机械设备在物理运动环节因受到不良因素的影响而未能按照设定轨迹运行,会直接影响制造零件的形态。借助PLC 可以有效控制工业生产中机械设备的各项运动,通过控制系统脉冲量使设备严格按照设定轨迹运行。控制脉冲可以调整设备位移,确保设备运动的精准度。

例如,某工业企业在工业生产环节主要应用机械手来搬运实心物料,为实现高效操作,使搬运动作更加精确,引入PLC 系统,通过合理设定PLC 系统程序,精准控制机械手各个动作[2]。PLC 获得机器人信号后,能够及时进行信号复位,并借助系统控制程序,确保机器人精准运行,使工业生产设备物理运动更加准确。机器人实际运行程序为

2.2 生产过程控制

在工业生产过程中,生产模拟量是PLC 的主要控制对象。生产模拟量表示的是工业生产环节相应变量连续变化的量,属于PLC 系统控制的关键内容。应用PLC,能够汇总、分析现阶段工业生产环节的各模拟量,如温度、电流等,并将其与历史数据进行对比,从而获得满足生产要求的开关量,实现精准、高效生产。

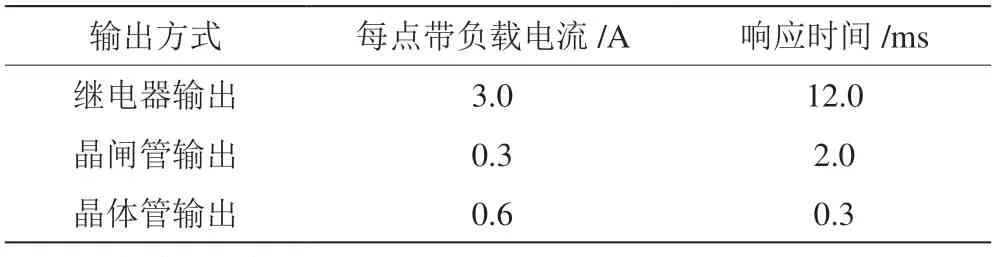

PLC 系统首先采集相关物理量,如生产速度、压力、温度等,然后处理模拟量。通常情况下,模拟量包含输入单元和输出单元共2 个单元。实际输出方式如表1 所示。对于输入单元,应注重外部接线程序和程序编写等内容,以有效控制模拟量。开展模拟量接线工作时,可以选用屏蔽双绞线,以避免各个电路相互干扰,实现模拟量的稳定采集[3]。编写程序时,需要做好各项内容的编写工作,如模拟量数据读取、数据存储地址等。程序编写完成后,结合实际情况进行调试。

表1 输出方式

2.3 生产环境控制

生产环境中的各项因素往往会对工业生产过程产生较大影响,因此需要做好生产环境控制工作。利用PLC 技术能够有效控制生产环境。在温度检测方面,如果生产环节对生产材料的温度要求较高,则可以通过PLC 控制环境温度。通过PLC 获得生产环境的温度数据,并设置人机界面,确保相关工作人员可以及时监控生产过程。此外,还可以引入温度报警系统,当温度超出预警值时发出预警,使相关工作人员了解不良温度情况,及时采取有效措施[4]。在空气成分检测方面,利用PLC 技术构建监测系统,安装数据采集模块,如一氧化碳传感器、报警模块、烟雾传感器等。当空气出现异常时,可以通过PLC 进行处理,避免影响工业生产,保证生产质量。此外,可以利用PLC技术实现生产安全控制,即借助PLC 全面分析生产环境要素,及时发现安全隐患并予以排除,实现安全生产。

3 工业生产中PLC 自动化控制的发展趋势

3.1 模块化

采用硬件模块化的手段,促进PCL 模块化发展。结合实际控制需求,对PLC 进行模块化设计,使其具有模块化特征,强化控制效果。构建模块化控制系统,连接信息化平台及自动化生产线,实现无人化操作。

3.2 集成化

利用专用的集成电路芯片,提升PLC 系统的集成度,促进系统软硬件高效运行。一方面,使用平板显示器(Flat Panel Display,FPD),实现PLC 系统的轻量化目标,减少功能消耗。另一方面,集成PLC系统电路,简化电路连接,提升电路性能,同时提升系统的可靠性。

3.3 高速度与高精度

工业自动化生产需要具备较高的速度与精度,只有满足其控制要求,才能确保生产线稳定运行[5]。因此,PLC 未来的发展应将提高速度与精度放在首要位置,借助高速CPU 芯片及先进的数字伺服系统,静态与动态控制工业自动化生产机床,进一步提升控制速度与精度,充分发挥PLC 的自动化控制优势。

4 结语

近年来,我国工业自动化发展水平不断提高,各种信息技术手段层出不穷。PLC 因具有可编程、高可靠性等优势,已经成为工业生产中的重要技术手段,应用成效良好。文章从多个角度探究了PLC 自动化控制的应用要点,并提出PLC 自动化控制的发展趋势,旨在促进PLC 技术发展,提高工业生产的智能化、自动化水平。