基于AI 视觉的工业机器人抓取系统设计

李 明

(潍柴(潍坊)材料成型制造中心有限公司,潍坊 261100)

近年来,随着我国计算机、人工智能等领域的飞速发展,工业机器人逐渐成为智能制造领域必不可少的装备。传统的机器人抓取系统使用已知零件固定点位视角的方式,但在实际应用过程中,工业零件的大小、颜色、类型均不同,无法实现零件的精准抓取[1]。工业机器人利用自身能力和外部控制力实现各种功能。相较于其他机器人,工业机器人的应用结构更加简单,可以不断重复同一动作指令,在工业零件的抓取中具有显著优势。但是,工业机器人的抓取误差是不容忽视的问题。人工智能(Artificial Intelligence,AI)视觉作为一种高级技术,可以使机器人对零件进行识别、跟踪与检测等。基于AI 视觉的机器人抓取系统可以完成对不同形状、不同大小的零件的识别,同时控制抓取系统运动,实现精准抓取。

1 系统总体方案

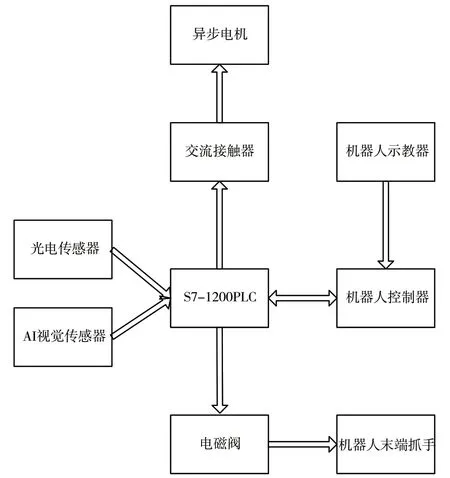

基于AI 视觉的机器人抓取系统通过机器视觉检测零件,引导机器人抓取零件并运送到码垛区。该系统由工业机器人、AI 视觉模块、机械爪、传感器、交流异步电机等组成[2]。使用西门子S7-1200 系列可编程逻辑控制器(Programmable Logic Controller,PLC),通过HuskyLens AI 模块实现机器视觉。传感器将采集到的信号发送给PLC 进行处理,而后向机器人发送控制命令。系统总体结构如图1 所示。

图1 工业机器人智能抓取系统结构

将机器人置于初始位置,启动机器运行程序,得到抓取信号。AI 视觉传感器检测到工件后进行抓取,并将工件放在指定位置,利用传送带将零件传送到指定区域。

2 硬件设计

2.1 AI 视觉传感器

HuskyLens AI 视觉传感器使用AI 芯片,内置了多种算法,仅需一键操作即可进行智能识别。AI 视觉传感器中配备了机器学习技术,具有人脸识别、物体识别、颜色识别等功能。HuskyLens AI 视觉传感器能够在本地处理所有算法,并直接输出结果。

2.2 工业机器人

文章选择一款六轴工业机器人,其优势在于十分灵活、工作范围较大。工业机器人的末端抓手由气爪与双吸盘构成,其中双吸盘可用于吸取表面比较光滑的工件,气爪可用于抓取各种形状的工件。将两种抓取方式相结合,可以实现大部分工件的有效抓取。机器人使用指示Modbus TCP 通信,实现与PLC 控制器之间的数据交互。

2.3 PLC 控制器

选择西门子S7-1200 系列PLC,中央处理器(Central Processing Unit,CPU)型号为CPU 226。PLC 运行速度较快、生产能力强、通信效果好,还具有结构紧凑、功能完善、模块化等特征,在各种自动化项目中具有良好的应用效果[3]。PLC 控制器内部集成2 个PROFINET 通信接口,实现与外围设备之间的通信功能,可以完成复杂程度更高的任务。

2.4 传送带单元

机器人抓取零件后,将零件运输到缓冲区,此过程需要使用传送带。传送带由视觉检测识别区、零件运送缓冲区、机器人零件抓取区等组成。传送带单元在电机带动下转动,将零件运送到指定区域。传送带的各结构输入端均配备光电传感器,负责检测零件是否到达指定区域。在检测区末端及抓取区前端均安装挡板,起到一定的固定作用[4]。

2.5 HMI 控制终端

在设计工业机器人抓取系统时,需调试配置参数。在工业机器人正式投入运行后,可使用人机界面(Human Machine Interface,HMI)触摸屏,操作控制系统、了解各设备的运行情况以及修改各种参数。采用HMI 控制面板TP700 Comfort 触摸屏,结合PLC程序,既可设置抓取系统参数,还能实时监测机器人的运行情况,了解其运行状态。

3 软件设计

3.1 机器人程序

工业机器人的编程语言灵活且简单,方便工作人员快速掌握。工业机器人的抓取动作由多个指令实现,包括快速、直线等。由指令控制的机器人运行过程如下:第一,向工业机器人发出指令,使机器人抓手到达零件附近;第二,发出慢速指令使机器人缓慢接近零件;第三,发出I 指令使工业机器人等待夹取信号,发出O 指令使抓手夹取零件;第四,发出慢速指令控制抓手将零件放在传送带上;第五,发出快速指令控制机器人抓手移动到零件周围[5]。

3.2 PLC 程序

采用TIA Portal 软件来开发PLC 程序。文章使用结构化控制语言(Structured Control Language,SCL)进行开发。PLC 主要控制系统的变频器、传送带电机、光电传感器等硬件,并实现设备间的通信。

传送带电机使用三相异步电机,通过西门子G120 变频器来驱动。变频器通信参数设置为P15=7(现场总线模式),采用现场总线PROFIBUS 控制方式,通过发送标准报文的方式控制电机的正反转动、停止与速度切换。PLC 将报文发送给变频器寄存器,第一个报文为控制字。例如,控制电机启动为16#047F,电机停止为16#047E。第二个报文是电机频率字,可理解为速度设定值。例如,0~10 为正方向转动,11~20 为反方向转动。

3.3 视觉程序

Mind+软件可添加文字、图片,具有绘制功能,通过拖动图形即可实现编程,因此选择该软件编写视觉程序。编写视觉程序时,需设置HuskyLens AI 视觉模块,初始化引脚,并将视觉模块切换至颜色识别模式。在设置视觉程序时,可将蓝色设置为ID1。在运行过程中,视觉程序请求将一次数据存储到结果中,然后对比数据。如果满足条件,则开始抓取,将低电平发送给数字引脚,并作为驱动链接至PLC 的线圈。如果结果无法满足条件,则给引脚高电平,避免PLC进行抓取,在检测到工件后,再执行抓取动作[6]。

3.4 触摸屏设计

经系统调试后,使用触摸屏控制机器人抓取系统运行,并监控系统状态。在触摸屏的“按钮”组件中,绑定PLC 的输出变量和中间变量,设置系统的联机/单机模式、电机转动与停止等。利用基本控件颜色表示光电传感器、气挡升降状态,通过输入/输出(Input/Output,I/O)域显示位置坐标、零件颜色等。

3.5 视觉检测处理

视觉检测可以采用In-Sight Explorer 软件进行,该软件具有丰富的视觉工具,无须代码编程即可搭建视觉项目。AI 视觉传感器检测到工件后,拍摄工件图像,利用In-Sight Explorer 软件分析工件颜色、计算斑点数等。AI 视觉传感器通过以太网通信方式触发相机拍照识别,然后将识别的信息转发给PLC,将工件类型、位置、颜色等信息添加至格式化输出数据。

4 系统整体工作流程

在传送带上放置托盘,将工件放在托盘上,按照顺序运送。光电传感器检测到工件后,气挡升起并固定,触发AI 视觉传感器识别和检测工件。确认工件无误后,降下气挡,将托盘运送至工业机器人抓取区。视觉传感器检测工件的颜色、角度、类型、摆放位置等,并将数据传送给PLC。PLC 处理工件数据,并将数据发送给工业机器人[7]。在托盘传送期间,光电传感器检测到托盘进入抓取区域后,升起气挡,便于机器人执行抓取任务。机器人根据PLC 传输的工件信息,选择合适的抓取工具。工件被抓取后气挡下降。机器人抓取工件后,将空托盘放回回收处,等待下一次运输。

5 工业机器人抓取仿真试验

5.1 搭建仿真环境

搭建仿真实验平台,采用16 GB 的个人计算机(Personal Computer,PC)作为硬件平台,基于Ubuntu18.04 系统开展仿真实验。研究工业机器人的智能抓取系统,构建六轴工业机器人的仿真模型进行抓取试验,检验抓取效果。

5.2 实验条件确定

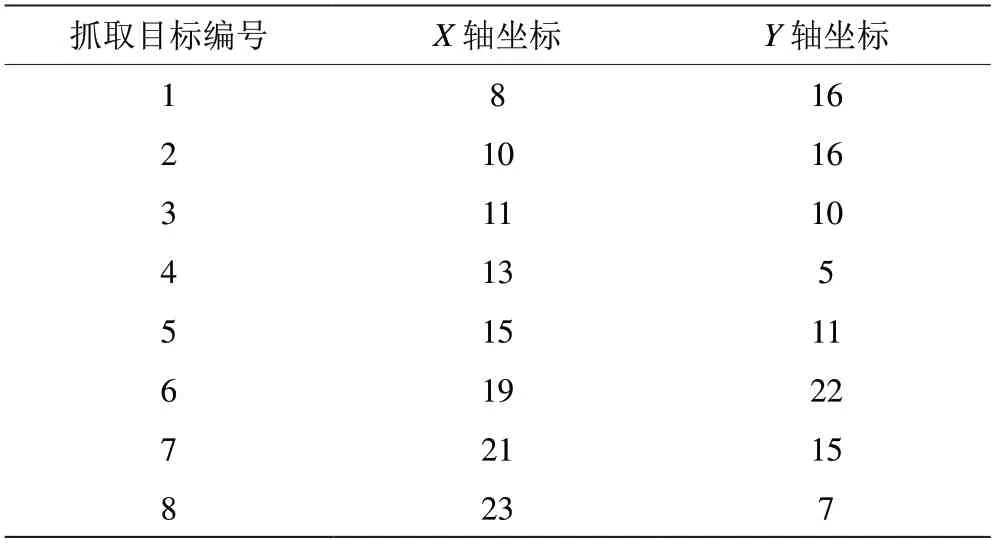

机器人抓取能力由抓取位置、定位位置决定。误差越小意味着机器人抓取精准性越高。实验选择一个核心定位区域,包含8 个抓取目标,其定位位置如表1所示。为确保抓取效果,在实验过程中定位位置保持不变。选择XY坐标为实验对象,机器人仅进行平面运动。

表1 抓取目标定位位置

选择基于AI 视觉的工业机器人抓取系统为实验对象,进行工件抓取,记录工业机器人的实际抓取效果。选择基于多传感器融合的控制系统作为对照组A,选择基于以太网技术与融合视觉的控制系统作为对照组B,观察机器人的抓取效果。对实验组和对照组的抓取效果进行对比分析。

5.3 实验结果分析

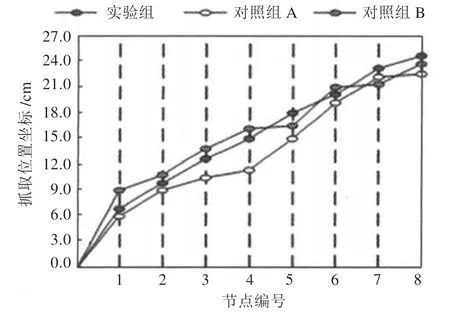

X轴抓取试验结果如图2 所示。由图2 可以看出:实验组的抓取位置差值最小;在4 号目标处,对照组A 的实际抓取位置存在较大误差;在1 号目标处,对照组B 的实际抓取位置坐标和定位位置坐标之间存在较大偏差。

图2 X 轴抓取实验结果

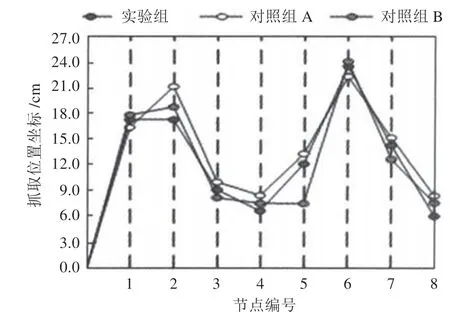

Y轴抓取试验结果如图3 所示。从图3 可以看出:实验组Y轴实际抓取位置坐标与定位位置坐标完全一致;在2 号目标处,对照组A 实际抓取位置坐标与定位位置坐标的差值最大;在5 号目标处,对照组B 实际抓取位置坐标与定位位置坐标的差值最大。

图3 Y 轴抓取实验结果

相较于基于AI 视觉的机器人抓取,融合视觉与以太网的机器人抓取系统以及基于多传感器的机器人抓取系统具有较大误差。基于AI 视觉的工业机器人抓取系统能够有效降低抓取位置误差,符合当前机器人的抓取精度需求。

6 结语

文章利用AI 视觉设计了机器人抓取系统,以PLC 为系统的主控制器,通过视觉检测、机器人抓取、零件运送、HMI 控制终端等模块,实现了工业机器人的精准抓取。此外,检验系统抓取效果,发现该系统的机器人抓取结构具有良好的精度。利用AI 视觉设计机器人抓取系统,消除了工业机器人实际抓取过程中存在的误差,对于改善机器人的抓取效果具有重要意义。