原地浸矿注液孔施工设备钻机FMECA 分析

郭勇军

(江西离子型稀土工程技术研究有限公司,赣州 341000)

离子型稀土是由我国发现并命名的一种新型稀土矿物,最早于1969 年在江西省赣州市龙南县境内足洞地区发现,是我国南方地区独有的珍稀矿种。离子型稀土以离子相矿物形态存在,通过酸性雨水反复淋积、富集,并最终吸附于高岭土、白云母等矿物表面,具有重要的开采价值和经济价值[1]。离子型稀土矿提取工艺大体经历了从池浸工艺到原地浸矿工艺的演变过程,其中原地浸矿工艺的发展经过了负压收液、天然底板收液、密集导流孔收液以及目前正在研究的人造地板收液4 个阶段。原地浸矿工艺不开挖山体,不破坏植被,无尾砂排放,对保护生态环境具有重大意义。

矿块的储量和分布情况查定是原地浸矿开采前的准备工程。矿块的储量和分布情况越清楚,工程布置就会越合理、有效。目前,查矿采用打孔取样的方式。根据工艺要求,10 000 m2的矿山需要布置约2 万个注液孔,而钻机是完成这项工作的重要设备保障。设备经过长时间的运行,相关零部件容易出现故障,现场维修难度大,严重影响稀土矿山的开采进度。因此,分析钻机故障十分必要。

1 FMECA 方法

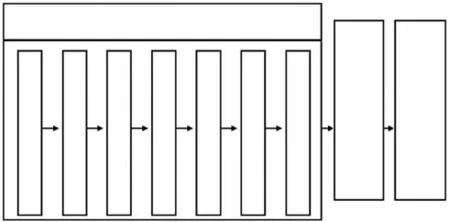

故障模式影响与危害性分析(Failure Mode,Effects and Criticality Analysis,FMECA)是分析系统中每一个产品所有可能的故障模式及其对系统造成的影响,并按照每一个故障模式的严重程度及其发生概率进行分类的一种归纳方法。文章选取江西省定南县某矿山中试验基地近一年来产品使用问题统计作为基础,利用失效模式及后果分析(Failure Mode and Effects Analysis,FMEA)表格和危害性分析(Criticality Analysis,CA)矩阵方法进行FMECA 失效模式分析,获取设备故障模式和故障发生模式及其对设备产生的影响,进而找出关键部件实施改进,提高产品的安全性和可靠性。根据《故障模式、影响及危害性分析指南》(GJB/Z 1391—2006)的建议,硬件FMECA 步骤如图1 所示[2]。

图1 FMECA 的步骤

2 钻机层次及严酷度等级

2.1 钻机层次

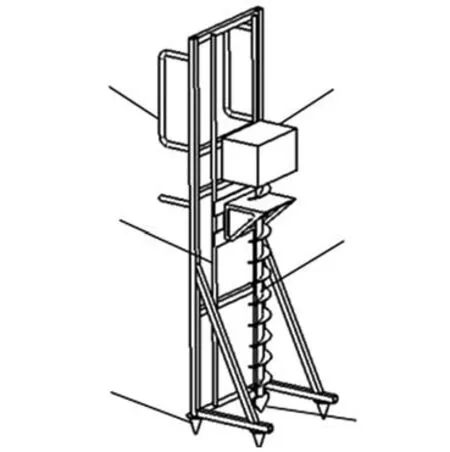

所研究钻机由可移动式固定支架(橡胶轮、无级调节脚撑、框体)、垂直上升结构(涡轮减速机、链条、固定台)、钻进结构(汽油发动机、螺旋钻杆、合金钻头、快卸销)组成[3],如图2 所示。可移动式固定支架是所有零部件的承载平台,主要由不锈钢焊接而成,底部加装橡胶轮以提高工作效率、降低工人劳动强度,无级调节脚撑用来应对崎岖不平的山体。垂直上升机构通过涡轮减速机的齿轮与链条的不断啮合带动螺旋钻杆上下移动。涡轮减速机的高减速比使其具有自锁性,提高了设备的安全性。钻进结构中的汽油发动机与螺旋钻杆通过联轴器刚性连接,发动机带动螺旋钻杆高速旋转,使用钻杆前端镶嵌的合金钻头在其作用下不断破开土壤。螺旋钻杆与合金钻头为主要承力构件,承受钻进时来自土壤、树根、岩石及自身的摩擦力。快卸销为各部件之间的连接件,主要承受剪切力。汽油发动机主要为设备提供输出动力。

图2 设备三维模型

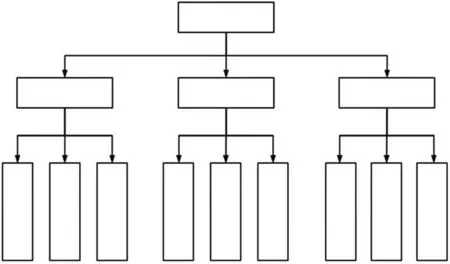

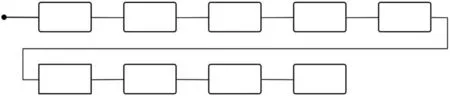

根据钻机的组成、结构层次关系划分约定层次。初始约定层次为钻机,约定层次为可移动式固定支架、垂直上升结构和钻进结构,最低约定层次为系统各零组件。钻机的结构层次和可靠性框图分别如图3、图4 所示。

图3 钻机架构层次

图4 钻机可靠性框图

2.2 严酷度等级

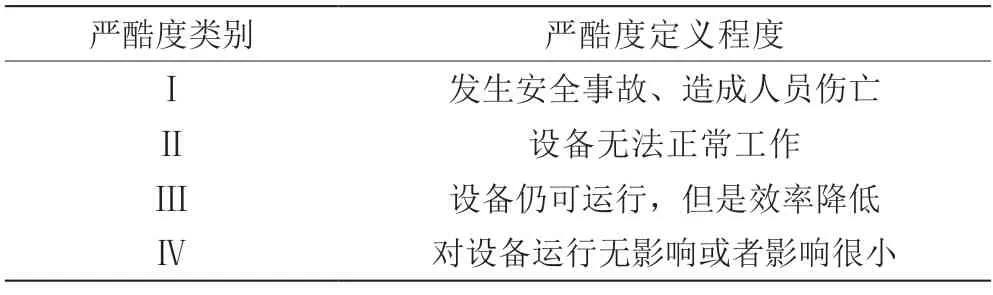

严酷度是指某种故障模式影响的严重程度,是对产品故障造成的最坏潜在后果的量度[3]。根据设备不同故障模式对设备造成的影响,结合《故障模式、影响及危害性分析指南》(GJB/Z 1391—2006)定义严酷度等级,如表1 所示。

表1 严酷度等级

3 钻机FMECA

根据图3 钻机约定层次划分,以系统硬件组成为研究对象,以系统功能实现为结果,对系统进行FMEA 分析。

3.1 可移动式固定支架FMECA

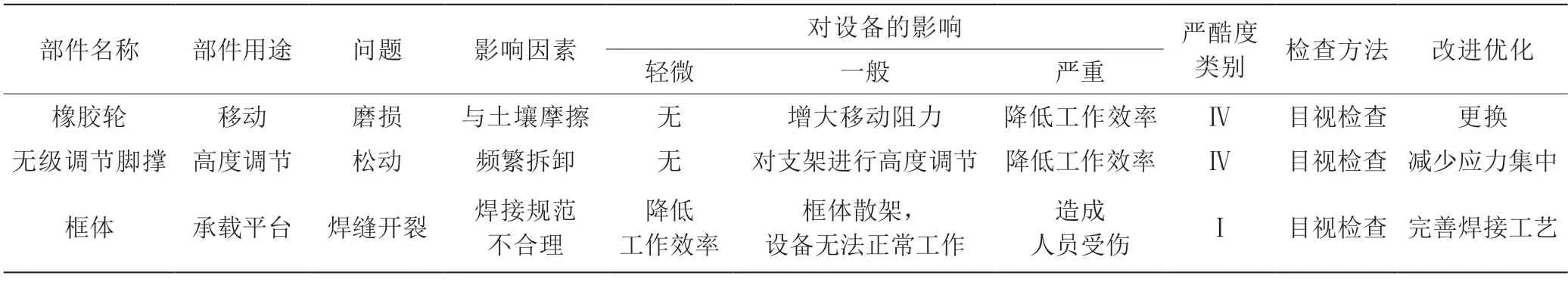

采用定性分析法判断故障模式发生概率的等级,划分标准见表1。对可移动式固定支架进行FMECA,结果见表2。从表2 可以看到,框体作为主承力结构,出现故障会对设备产生比较严重的影响。框架主要由不锈钢焊接而成,故障原因为焊缝尺寸不符合要求、表面气孔、表面裂纹等。这些故障的产生会降低其结构强度,影响安装在上面的其他零部件,如发动机、钻杆等。

表2 可移动式固定支架FMEA 表

3.2 垂直上升机构FMECA

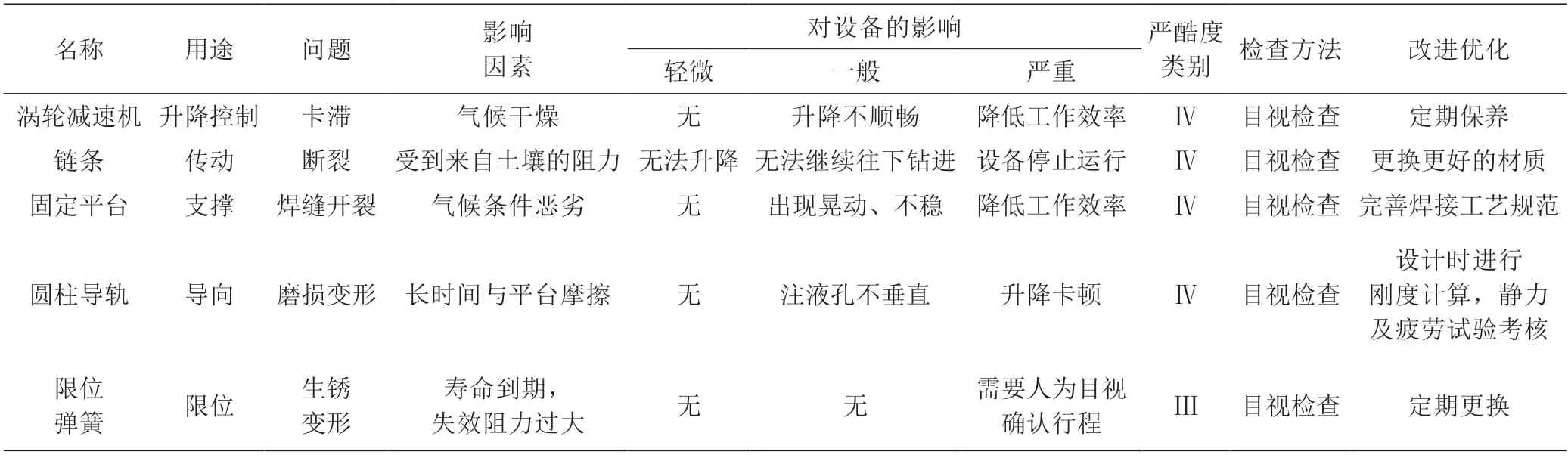

垂直上升机构由涡轮减速机、链条、固定平台、圆柱导轨和限位弹簧等组成,主要功能是控制螺旋钻杆的上下运行[4]。涡轮减速机输出轴上焊接有齿轮,齿轮与链条啮合,链条与固定平台(汽油发动机安装面)连接在一起,通过转动减速机输入轴,使得输出轴不断旋转,从而带动链条和固定平台不断上下移动,完成注液孔的施工。在此过程中,链条不断受到来自土壤、植物根茎和未风化的岩石等的反弹力作用,是故障发生概率较大的部件。涡轮减速机、圆柱导轨均为采购件,具有自锁功能,可以有效避免钻杆由于自身重力作用的自然下落,故障发生概率较小。对其进行FMECA,结果见表3。

表3 垂直上升机构FMEA 表

3.3 钻进结构FMECA

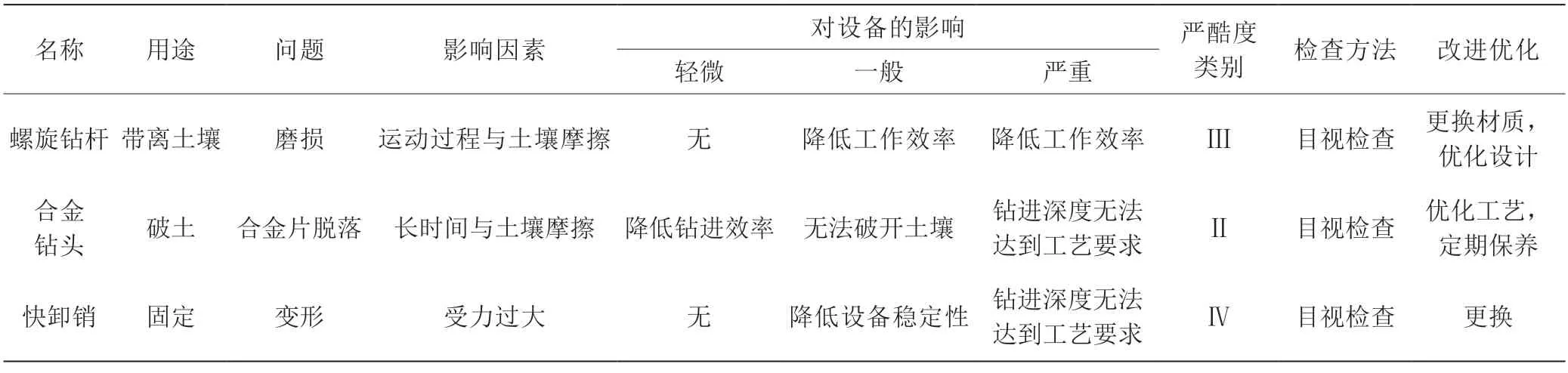

螺旋钻杆、合金钻头和快卸销组成钻进结构。钻进结构的主要功能是破开土壤,并不断将土壤带离矿层,进而形成注液孔。合金钻头的性能稳定性对钻进系统性能有较大影响,对其进行FMECA,结果见表4。由表4 可知,螺旋钻杆的故障模式以叶片磨损、卷刃为主,导致带离土壤肥力减弱、钻进速度减慢,严重影响生产效率,应优化设计及改进工艺,如更换高强度材料、叶片渗氮处理、优化叶面曲率以及螺旋升角等[5]。合金钻头的主要故障模式是镶嵌在钻头前端左右两侧的高强度合金脱落造成钻头磨损甚至断裂等危害。故障原因往往是热熔工序不符合标准,应通过完善零件工艺加工作业指导书、加强产品质量检测等方式,延长零件使用寿命,减少安全事故的发生。

表4 钻进结构FMEA 表

3.4 危害性分析

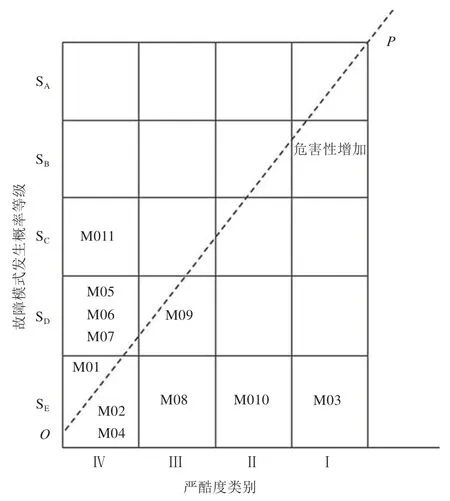

CA 是在FMEA 的基础上进行的,基本分析方法有定性分析法和定量分析法两种,文章采用定量分析法计算结果的危害度值。根据每个故障模式出现的次数及对设备的影响情况,可将其分为SA、SB、SC、SD、SE共5 个等级。结合严酷度类别,得出钻进系统危害矩阵图,如图5 所示。

图5 危害性矩阵图

图5 中,OP表示产品危害度与严酷度等级的线性关系,也被称为对角线。从故障模式分布点向线段OP做垂线,以该垂线与对角线的交点到原点的距离作为度量故障模式或产品危害性的依据,距离越长,危害性越大。从图5 可以看到,编号为M03、M010、M011 这3 种故障模式对钻机的危害性最大,对应的故障模式分别为框体焊缝开裂、合金钻头高强度合金片脱落和快卸销变形。针对这3 种故障模式,可以通过完善工艺流程、按周期更替易损件等方式解决,并做好记录,以便查阅。

4 结语

运用FMECA 方法对钻机设备进行分析,结果表明框体焊缝开裂、合金钻头高强度合金片脱落和快卸销变形是主要故障,会直接导致设备无法正常运行,应对其进行结构优化和工艺改进,进而提高设备的稳定性。未来将结合物联网、大数据等方法实现设备的实时监测,发现设备潜在故障并进行修复。