细长轴加工技术在复杂零件加工中的应用

颜晓吉

(中国航发湖南动力机械研究所,株洲 412000)

随着现代制造业的不断发展,高效加工复杂零件逐步成为制造业发展的瓶颈之一。复杂零件通常具有独特的结构和材料特性,其加工难度主要表现在形状复杂、尺寸较大、结构细致等方面。因此,在加工复杂的零件时,传统的加工方法往往难以满足高精度、高效率和低成本要求,而引入细长轴加工技术,为制造加工提供了一条全新的解决之道。细长轴加工技术在不同领域的广泛应用,证明其在提高加工效率和复杂零件质量、降低成本等方面具有显著优势。它的独特之处在于从复杂零件的各个维度进行精密加工,通过控制细长轴创新切削策略,为复杂零件的制造带来全新可能。

1 细长轴加工技术概述

1.1 技术原理

独特而精密的切削原理是细长轴加工技术的核心。该技术有效提高了工件加工的多方面性能,通过引入高速旋转的细长轴,使主轴切削过程由传统的横或竖向着更灵活的轴向扩展。通过精确控制刀具,细长轴加工技术能够高效切削材料。具体地说,当细长轴转动时,刀具与工件的交互作用产生切削力,而细长轴的转动轨迹和角度决定着切削的精确度。

1.2 主要特点

细长轴加工技术相较于传统的横向或纵向切削方式,能够对工件进行轴向切削,并满足复杂零件的加工需求。这种轴向切削的灵活性,使细长轴技术可以为制造业提供不同形状、不同结构的部件,从而具有更广泛的应用空间。细长轴加工技术具有高速旋转的特点,有效提高了加工效率和精度。降低加工过程中的切削力,缩小工件表面受热影响的面积,通过将刀具与高速旋转的细长轴相结合,可达到高效细切削复杂零件的目的[1]。先进数值模拟技术的引入为细长轴加工技术的优化提供了新的契机。研究人员通过模拟分析刀轴运动、切削力的变化等关键因素,进一步提高了细长轴的加工精度和效率。同时,刀具材料、润滑系统、刀具几何结构等方面的创新为细长轴加工技术的全面发展提供了强有力的支持。

2 细长轴加工技术应用分析

2.1 在不同材料中的应用

对于金属材料的加工,细长轴加工技术的应用成功处理了高硬度金属的加工难题。在不同金属合金的加工过程中,该技术的应用可在提高加工速度的同时保证复杂零件的表面质量,通过优化切削参数实现高效切削。另外,细长轴加工技术在塑料加工领域的应用取得了显著进展。对于高分子材料的细切削,采用细长轴加工技术,通过精确控制刀具形状和切削参数,实现了对塑料零件的高效、精密加工。在电子产品、医疗器械等领域,该技术成功应用于塑料零件的微观加工,保证了零件尺寸和形状的精度要求[2]。

2.2 结构复杂零件的加工实践

细长轴加工技术在处理结构复杂的零件时,通过其独特的轴向切削和高速旋转的组合,有效解决了复杂结构的加工难题,如细小的凹凸、曲面等。在航空航天领域,通过精密的轴向切削,实现了对发动机叶片等复杂结构的高精度加工,在飞机发动机零部件等结构复杂的零部件制造中成功应用细长轴加工技术,保障了飞机的性能和安全性。采用细长轴加工技术生产特殊结构的多孔及空腔零件具有独特优势,可以精确控制复杂零件内部的各种几何结构,达到精密切削的目的[3],在医疗器械制造领域得到了广泛应用。特别是在骨科植入物的制造过程中,对具有复杂内部结构的零件,采用细长轴加工技术能够进行高效的轴向切削和精密的刀具设计,实现对这类零件的高精度加工,提高植入物的适配性和生物相容性。细长轴加工技术应用于航空航天和医疗器械等领域的成功实践,能够为制造复杂结构的零件提供高效精密的解决方案[4]。

2.3 切削力控制策略

采用细长轴加工技术能够实现对复杂零件的高效、稳定切削,为零件制造提供更为可靠的解决方案。细长轴加工技术能够在切削过程中减小切削力的波动,实现对切削力的精确控制。这种精准的切削力控制策略不仅有助于降低机床振动,提高加工精度,而且能够有效延长刀具使用寿命,降低刀具更换频率,从而降低加工成本[5]。

细长轴加工技术在切削力控制上的创新,不仅仅局限于理论层面,而是将智能控制与先进的数值模拟技术进行深度融合,提供了一个全新的范式,以供复杂零件高效加工使用。该技术实现了高度实时监控和调整切削力,通过引入智能控制系统,利用传感器网络,实时获取刀具与工件的动态交互数据,包括切削力大小、方向、变化率等关键参数。在细长轴加工技术的应用过程中,采用先进的数值模拟技术,可在不同条件下对切削力的变化趋势进行复杂的模拟分析,在加工前对切削力进行预测[6]。模拟结果在先进的切削力模型和模拟算法的基础上,能够在比较真实的场景中还原切削过程,为制定合理的切削力控制策略奠定了基础。

3 应用效果

3.1 优化表面质量与提升加工精度

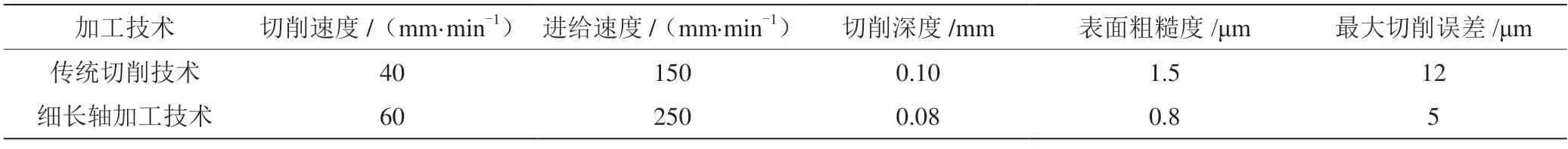

细长轴加工技术在表面质量优化与加工精度提升方面表现突出。这既与其所采用的先进工艺技术有关,也离不开对切削过程的精密控制。以某实际航空航天部件项目为例,采用细长轴加工技术进行高精度切削,明显提高了表面质量,优化了加工精度[7]。在该项目中,科研人员通过实验测试与数值模拟相结合的方法,在不同的切割参数条件下,系统考核了细长轴加工技术对表面质量和加工精度的影响。评价表面质量的一个关键参数是表面粗糙度。在相同的工件材料和加工条件下,相较于传统的切削技术,细长轴加工技术表面粗糙度要更低[8]。通过数值模拟,研究人员分析了不同切削参数对加工精度的影响,切削精度评价指标选择了最大切削误差。细长轴加工技术与传统技术对比数据如表1 所示[9]。由表1 可知,细长轴加工技术在提高切削速度和进给速度的同时降低了切削深度,显著减小了表面粗糙度和最大切削误差,从而提高了加工精度[10]。

表1 细长轴加工技术与传统切削技术对比数据

3.2 显著提高加工效率

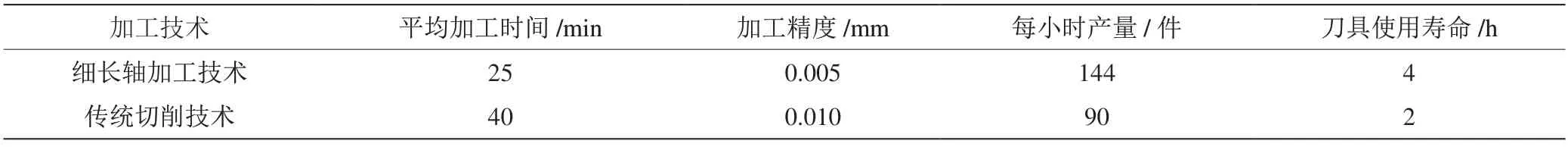

细长轴加工技术的应用可显著提高加工效率。以某一金属零件加工为例,通过实际项目数据的收集和比较分析,得到细长轴加工技术与传统切削技术在加工效率方面的具体数据,如表2 所示[11]。

表2 细长轴加工技术与传统切削技术加工效率对比

从表2 可以看出,细长轴加工技术相较于传统切削技术在加工效率上表现出明显的优势。采用细长轴加工技术,平均加工时间明显缩短,加工精度提高,每小时产量大幅增加,且刀具使用寿命较长,降低了刀具更换频率[12]。

3.3 降低成本与优化资源利用

通过采用先进的切削力控制策略,细长轴加工技术的应用成功降低了能耗,减少了材料磨损,有效延长了刀具使用寿命[13]。这一创新不仅直接降低了刀具的更换频率和生产维护成本,而且有助于减少对原材料的需求,进一步减少资源浪费。在生产过程中,采用细长轴加工技术使得废品率明显降低,通过切削参数的优化和加工精度的提高,在减少返工和废料产生的同时,能够在一次加工中达到设计要求。这样既减少了制造过程中的浪费,又为企业节省了大量的资源和人力投入,还减少了企业处理废品和再加工的费用[14]。

3.4 提高复杂零件质量

细长轴加工技术对复杂零件质量的提高作用十分明显,通过优化切削过程,控制切削力,并运用先进的刀具涂层技术,有效减少了复杂零件加工过程中可能产生的形变残余应力和切削瑕疵,从而实现了对复杂零件的高精度加工,确保其在制造过程中保持设计规格和形状的同时,进一步提升复杂零件的表面光洁度[15]。因此,在不同行业的高要求复杂零件制造中,可以采用长轴加工技术优化复杂零件表面光洁度。

4 结语

细长轴加工技术为复杂零件加工提供了新的解决方案,特别是在切削力实时控制和智能应用、成本降低和资源利用优化、零部件质量提升等方面。随着细长轴加工技术的不断演进,制造业将会向更高层次发展。