精密机械零件加工中的表面质量控制与提升技术研究

李选祥 郭佳乐 黄 莉

(云南烟草机械有限责任公司,昆明 650032)

在现代化工业生产中,精密机械零件作为各类高端装备的核心组件,其质量直接影响着装备的运行效率。精密机械零件的加工过程极为复杂,涉及材料学、力学等多学科知识的交叉应用。特别是在表面质量控制环节,传统的加工技术往往不能满足高效率的生产需求。所以,研发新型表面质量控制与提升技术,已成为精密机械制造领域急需解决的关键问题。

1 影响机械加工零件表面质量的因素

1.1 表面粗糙度

塑性材料在切削时容易发生塑性变形,导致表面粗糙度增加。脆性材料容易在切削过程中产生碎裂,同样会增加表面粗糙度[1]。在切削过程中,材料使用量过多或过少,都会导致切削力不稳定,影响表面粗糙度。特别是对于塑性材料,过小的切削深度会导致刀具在材料表面产生更剧烈的塑性变形,从而增加表面粗糙度。

1.2 表面机械性能

在机械加工过程中,如果切削速度和切削刀具选择不合理,很可能会导致零件表面出现冷作硬化等现象,从而降低其机械性能[2]。残留应力的产生主要是由于切削过程中不可避免地出现了一定程度的塑性变形,导致零件表面金属的比容发生变化。这种残留应力在零件使用过程中可能会逐渐释放,造成零件尺寸发生变化或产生裂纹等缺陷,进而影响其机械性能。

2 机械加工零件表面质量的控制手段

2.1 拟定科学合理的零件机械加工技术流程

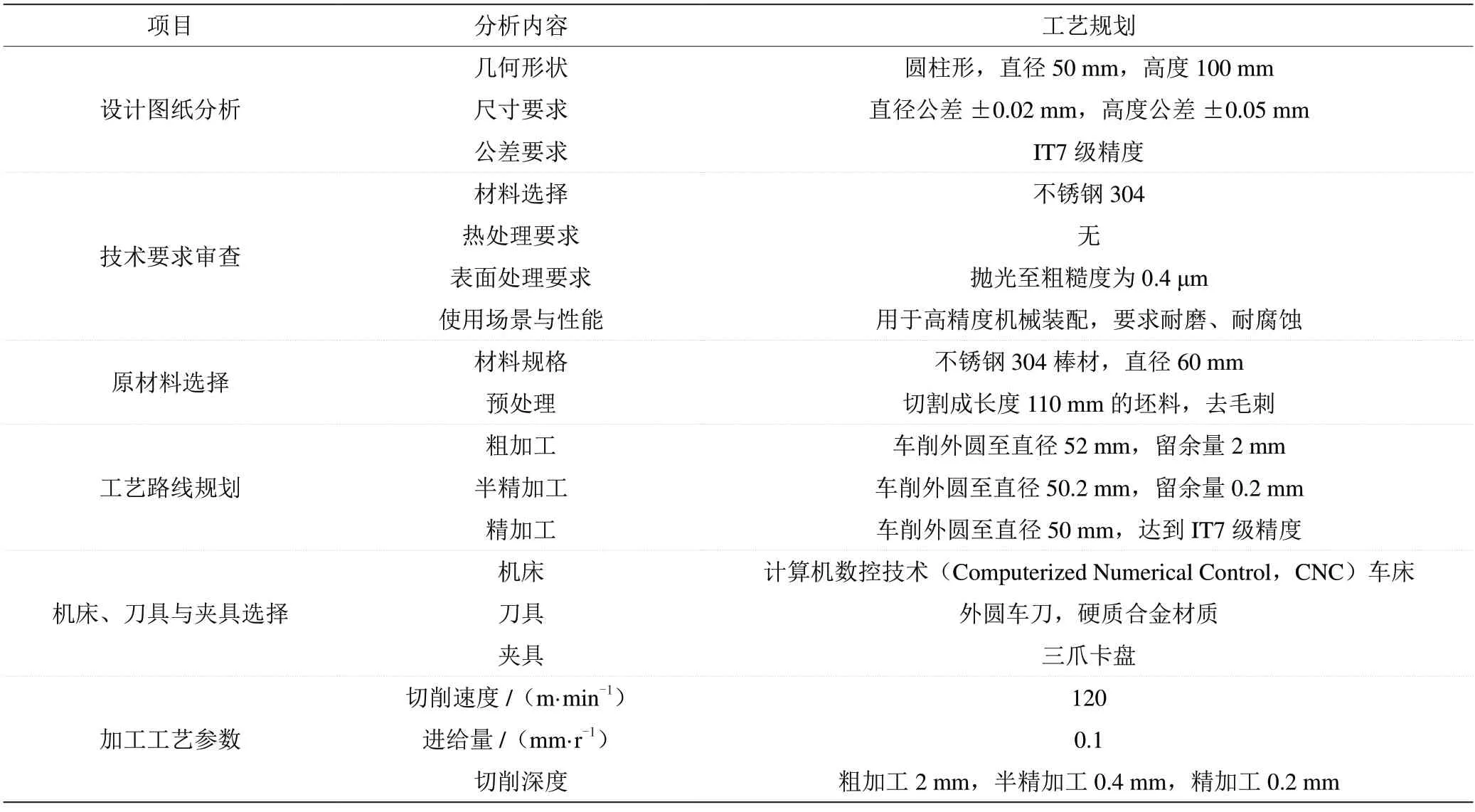

详细分析零件设计图纸,确保其几何形状、尺寸和公差要求等符合加工能力和产品质量标准。审查设计图纸中的技术要求,确保其与零件的使用场景和性能要求相匹配[3]。根据图纸要求选择合适的原材料,并进行必要的预处理,如切割、去毛刺等。根据零件的形状、尺寸和精度要求,确定粗加工、半精加工和精加工的工艺路线。

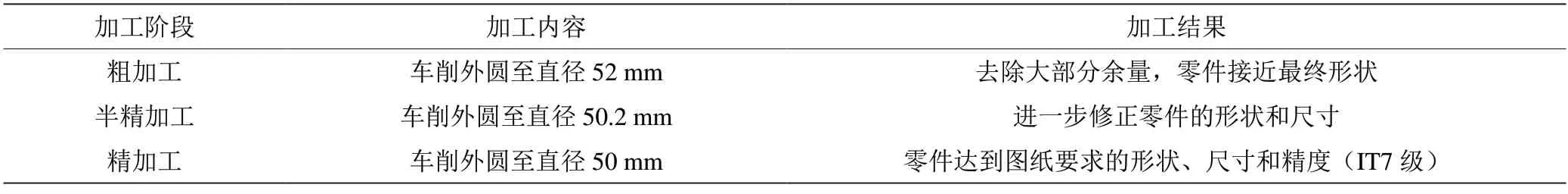

机械加工零件时需选择合适的机床、刀具和夹具,使设备能够基本满足加工要求,同时制定详细的加工工艺参数,如切削速度、进给量、切削深度等,并进行必要的优化和调整。首先按照工艺路线进行粗加工,去除大部分余量,使零件接近最终形状。其次进行半精加工,进一步修正零件的形状和尺寸。最后进行精加工,使零件达到图纸要求的形状、尺寸和精度。零件设计图纸分析与工艺规划见表1,加工过程见表2。由表1 和表2 可知,该零件的加工工艺和流程科学合理,能够确保零件的加工质量,且精度满足设计要求。

表1 零件设计图纸分析与工艺规划

表2 加工过程

2.2 正确选择切削作业参数

粗加工时,背吃刀量应尽可能大,以提高效率。考虑刀具、夹具和机床的强度和刚性,尽可能一次去除全部余量。中等功率机床背吃刀量为8~10 mm。若加工余量过大或不均匀,应采用多次走刀,避免一次切削过多[4]。半精加工时,背吃刀量一般为0.5~2.0 mm,具体可根据加工余量和表面粗糙度要求来确定。精加工时,背吃刀量应较小,一般为0.1~0.4 mm,以保证工件的表面光洁度和精度。进给量应适当减小,主要考虑加工精度和表面粗糙度,以及工件材料、刀尖圆弧半径、切削速度等因素。刀尖圆弧半径增大、切削速度提高时,可选择较大进给量。用立铣刀铣削合金钢30CRNI2MOVA 时,切削速度约为8 m·min-1。用同样的刀具铣削铝合金时,切削速度在200 m·min-1以上。

当刀尖圆弧半径增大时,切削力会相应减小,从而提高切削速度。在加工过程中,如果刀尖圆弧半径增大,可以选择较大的进给量以提高加工效率。在铣削合金钢30CRNI2MOVA 时,切削速度约为8 m·min-1。这是因为该合金钢的硬度高、耐磨性好,需要较小的切削力和较高的切削温度。在铣削这种材料时,应选择较小的进给量和切削速度,以确保加工质量和刀具寿命。

2.3 正确选择刀具

碳钢和合金钢材料具有良好的强度和硬度,但是在高速切削时可能产生高温,因此应选用具有高温稳定性和高硬度的涂层刀具。不锈钢具有良好的耐腐蚀性,但是加工时易产生黏结和积屑。可以选择具有优良抗黏结性的CrN 涂层刀具或细晶粒硬质合金刀具,减少刀具磨损和工件表面粗糙度。铝合金质轻且导热性好,但是在加工过程中,材料容易产生积屑和划伤。为了解决这个问题,可选择金刚石涂层或聚晶金刚石(Polycrystalline Diamond,PCD)刀具。金刚石涂层刀具是利用表面涂层技术,将金刚石颗粒与黏结剂通过化学气相沉积法附着在刀具表面,形成一层坚硬、耐磨的涂层。这种涂层具有很高的硬度和强耐磨性,能够有效减少积屑和划伤,提高加工效率。PCD 是利用高温高压将金刚石微粉聚合在一起形成致密的聚晶材料。PCD 刀具可有效承受高负荷的切削力和热力,减少加工过程中出现的积屑和划伤。这些刀具可以提供极佳的表面质量和较长的使用寿命,降低切削力和温度,从而提高加工表面质量。

2.4 科学安排加工程序

先进行粗加工去除大部分余量,再进行半精加工接近最终尺寸,最后进行精加工和光整加工达到所需的表面质量。对于轴类零件,粗加工后留余量0.5~1.0 mm 进行半精车,再留0.1~0.2 mm 余量进行精车。优先加工装配基面和工作表面等主要表面,以确保其精度和稳定性[5]。次要表面的加工通常在主要表面半精加工之后进行。次要表面的加工精度要求相对较低,主要是对主要表面进行进一步修整和细化。在次要表面的加工过程中,可以采用砂纸打磨或抛光机抛光,以去除表面粗糙的痕迹和局部缺陷,修正一些小的几何形状,提高整体表面质量。应根据具体情况合理安排次要表面的加工工艺,以确保最终产品的质量和性能。

对于箱体类零件,先加工用作定位的平面和孔的端面,再加工孔,以确保孔与平面的位置精度。先铣削箱体的顶面和底面,再进行钻孔和铰孔。轴类零件的顶尖孔作为精基准,应先进行粗车和半精车,再定位加工其他表面。对于含碳量大于0.4%的钢件,可在粗加工前进行退火处理。在粗加工阶段,对于箱体类零件,应先进行平面和孔的端面加工,以确保这些表面的精度,然后进行孔的加工,以确保孔与平面的位置精度。在铣削箱体的顶面和底面时,应确保加工的表面平整,无明显瑕疵,再定位加工其他表面,如外圆、内孔和螺纹等。在加工过程中,应特别注意轴的几何形状精度和尺寸精度,以确保轴的性能和使用寿命。

高碳钢的含碳量在0.6%以上。含碳量越高,其硬度、耐磨性就越好,但是韧性和可焊性相应降低。在粗加工前,可以进行退火处理。退火处理可以软化钢件,降低其硬度,从而减小切削力,减少刀具磨损,提高加工效率。在粗加工后,为消除残余应力,对于重要零件应在粗加工后、半精加工前和精加工前各安排一次时效处理。对于精密主轴,可在每个加工阶段之间安排时效处理。还应对零件进行淬火和高温回火,以获得良好的综合力学性能。调质处理通常安排在粗加工后、精加工前进行。对于45 号钢零件,可在粗车后进行调质处理。对于要求表面硬度高的齿轮零件,可在精车后进行渗碳淬火处理。在每道工序后、转换加工间前和全部加工完毕后,可采用三检制(自检、互检和专检)来确保加工质量。在转换车间前进行互检,可以确保上道工序的加工质量符合要求。

3 结语

对精密机械零件加工中的表面质量控制与提升技术进行深入研究,得出一套系统的加工流程。该流程注重从粗加工到半精加工再到精加工的逐步细化过程,探讨了热处理工序和辅助工序在提高零件表面质量方面的重要作用。采用所提的加工流程和控制手段,能够提高精密机械零件的表面质量,使其更好地满足高精度机械装配的严苛要求。