海上风电塔筒法兰安装推荐做法

王纪宾 孙大伟 耿殿营 韩彦庆 陈祥华

(海洋石油工程(青岛)有限公司,青岛 266520)

随着全球开始推进能源转型,海上风电概念成为重要关注点。2022 年,全球新增装机约为8.8 GW,国内新增装机约为5.1 GW,在全球占比超过50%。目前,近海资源开发已经实现规模化发展,但是也存在资源竞争大、用海矛盾激烈等问题,未来的储量受限。相对近海而言,深远海域具备的风资源条件更优,平均风速为8~10 m·s-1,技术可开发量超过20 亿kW,技术先导性强、经济体量大,开发潜力巨大。随着水深的增加,浮式风电成本低于传统的固定式,因此浮式风机是目前开发远海深水风能最经济的选择。只要具备开发的经济性,海上风电从近海向深远海发展是必然趋势。

浮式海上风电技术是深远海风资源开发的关键,漂浮式基础支撑上部风机,通过系泊系统与海床连接,适用范围更广[1]。目前,国内漂浮式海上风险项目仅有“三峡引领号”和中国海装“扶摇号”。中国海洋石油集团有限公司主导建造的文昌深远海浮式风电平台浮体是国内首个深远海浮式风电项目,可以作为一种绿色电力替代,有效降低油气开发过程中的碳排放。目前,该风电项目已实现并网发电并经受住台风的考验,证明其整体设计建造具备合理性和稳定性[2]。

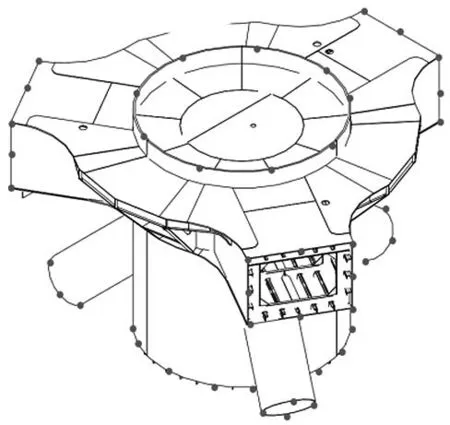

文昌风电项目为浮式基础风电项目,如图1 所示,其主体结构为风机、塔筒及下方浮式基础,塔筒底部与浮式基础之间采用配对法兰螺栓连接。文章介绍了浮式风电结构中浮式基础中心立柱塔筒法兰整体安装流程和要求,以期为同类项目中法兰安装提供工艺参考。

图1 文昌浮式风电项目整体图

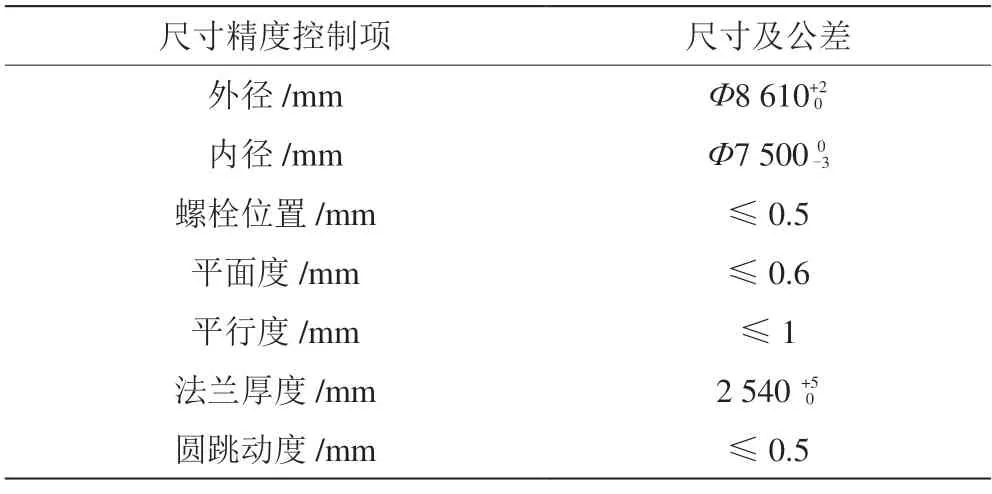

1 法兰基本信息

浮式基础顶部法兰为典型的双排螺栓孔T 型法兰,塔筒法兰位于中心立柱分段顶部,法兰支撑结构与底部中心立柱连接。法兰设计最大直径为8 610 mm,垂直高度为254 mm,制作标准为《风力发电塔架 法兰锻件》(JB/T 11218—2020),设计材质为Q355NEZ35材料。法兰整体预制精度在一定程度上决定了安装精度,表1 为典型的法兰预制精度要求。在入场及安装前应再次检查尺寸精度,避免由于货物的运输、存储、吊装等过程造成精度偏差,影响后续的安装工序。

表1 法兰制作精度要求

2 法兰安装

2.1 塔筒中心立柱分段精度控制

浮式基础顶部法兰与底部法兰连接支撑主要通过焊接连接。施工中,需要严格控制法兰在运输、吊装、安装焊接过程中产生的变形,避免超差导致后续与上部风机底部法兰对接安装失败。图2 为中心立柱顶部分段焊后尺寸测量点示意,其中最重要的是要保证法兰下部连接的立柱分段顶部的法兰连接支撑精度。分段顶部的水平度要求最大为3 mm,圆度最大不超过6 mm,平面度不大于2 mm。需要注意的是,水平度主要参考塔架技术规范中风筒上下端的平行度,用于确保安装后整体的水平度。预制结束后,可以根据精度检查结果采用打磨修正的方式达到设计要求。

图2 中心立柱顶部分段焊后测量点

由于焊接过程对于组对错皮精度要求较高,为了保证分段顶部圆形钢板底座与法兰连接错皮不超标,法兰支撑拼接后需要保证圆度公差在6 mm 以内。法兰支撑钢板壁厚为70 mm,预制成型后圆度二次调整难度大,总装阶段对上端面圆度影响较小。圆度需要在预制阶段精确控制,是分段预制阶段的关注重点。分段顶部平面度主要是为了保证法兰对焊时,组对间隙符合要求。

2.2 塔筒中心立柱法兰安装焊接

法兰支撑主要是由三瓣圆弧钢板拼焊,其压弯和对焊阶段的精度控制是预制阶段的重点,因此现场需要用弧形样板检查,以保证曲面弧度的均匀性。三瓣圆弧板对焊时,焊接收缩变形集中在焊接区域。圆弧板组对后,采取如图3 所示的米字形支撑固定整体结构,检查尺寸符合要求后开展纵缝焊接。采取对称焊接方式,3 处纵缝同时焊接施工。需要注意的是,法兰支撑外侧并没有其他支撑结构,因此焊接完成去除米字支撑时,必须采取对称切割方式,以有效避免去掉刚性固定支撑后整体结构发生波浪变形。移除刚性固定支撑后需要测量结构的整体精度,确定椭圆度及上表面平整度。实际施工成果表明,采取以上控制措施可以有效控制变形,椭圆度和表面平整度基本无变化。

法兰支撑板焊接壁厚为70 mm,常规的国内海洋油气平台建造中一般要求采取焊后热处理工艺[3]。但是,法兰外径尺寸较大,一方面需要投入的热处理设备较多,而且焊后消应力过程中电加热温度为600 ℃左右,热处理过程中接头强度降低,在法兰自重的影响下,支撑板极易产生不规则波浪变形。另一方面,法兰在热处理后尺寸精度会发生变化,一旦超标,必须进行二次机加工修正。为了避免热处理影响尺寸精度,在焊接工艺开发过程中开展了裂纹尖端张开位移(Crack Tip Opening Distance,CTOD)测试,可以免除热处理过程,这在海洋钢结构施工中比较常见[4]。

通过严控预热温度、层间温度和焊接参数,避免焊后热处理焊接工艺用于现场施工,应重点注意如下事项:预热温度不低于65 ℃;层间温度不高于250 ℃;焊接方法为焊接变形量较小的药芯焊丝气体保护焊,焊接电流控制在240 A 以下;焊接热输入控制在1.5 kJ·mm-1以下。

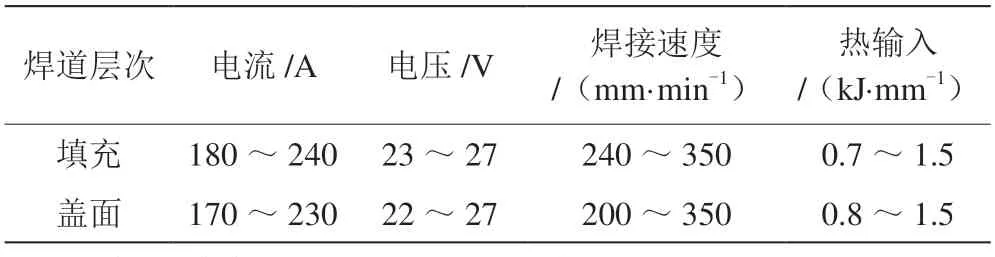

根据施工方案,焊接过程中选用药芯气保焊工艺在横焊位置进行焊接[5],焊材选取日本神钢制造的DW-A55LSR 焊丝,该焊丝具备-60 ℃测试温度下良好的焊缝冲击韧性以及-10 ℃测试温度下最低0.25 mm 的焊缝CTOD 测试性能。在施工过程中,采用的焊接工艺参数见表2。

表2 焊接参数

法兰连接焊口开设非对称的双V 坡口,一侧坡口深度为20 mm 左右,一侧坡口深度为50 mm 左右,坡口开设角度均为60°。为了减少焊接变形,建议采取如下焊接顺序:第一,开始焊接50 mm 开口侧(法兰内侧);第二,完成打底和填充,先不进行盖面焊接;第三,在20 mm 开口侧(法兰外侧)进行气刨清根打磨;第四,完成法兰外侧填充盖面焊接;第五,完成法兰内侧盖面焊接,移除背部加强板。第六,整体可将环焊缝分为4~8 段,采取分段退焊方式完成焊接。

对于此类大型环形结构,一旦焊接施工结束出现大面积焊接修复,就会破坏整体尺寸精度。为保证整体变形可控,施工一次合格,焊接施工需要注意以下7 个关键点。第一,加热片加热后不允许中断,温度一直保持在70 ℃以上,避免反复加热冷却增加焊缝内应力。第二,由于焊接使用混合气,熔池熔深较纯二氧化碳保护气焊缝熔池浅,夹渣等不易浮出熔池。要认真仔细彻底清理每道焊缝的道间,特别注意打磨焊道层间的沟槽,同时使用风带清理干净层间渣子及打磨的飞溅铁屑等。此方法可以有效避免后续无损检测中容易出现的点状缺陷。第三,焊接过程中,单道焊道宽度不允许超过15 mm,焊接过程注意焊肉不宜过厚。第四,根部清理要彻底,适当扩宽呈弧形。清根结束后打磨至光亮金属,不能有任何碳化层残留。第五,焊接过程注意观察电弧熔池,发现有任何异物立即停止焊接,并进行打磨处理。第六,冬季施工环境下,焊完后表面盖保温毯缓冷,避免产生冷裂纹。如果没有保温毯,不要立刻去除电加热片,通过调节设定温度,在2~3 h 内缓慢降温,直至断电。第七,移除背部加强板时,采取对称移除方式。

焊接完成后,对所有焊缝外观使用不低于5 倍的放大镜进行100%检查,发现外表面缺陷及时返修打磨处理,特别需要关注焊缝区域不允许存在低于焊缝高度的弧坑。焊接接头采取超声检测(Ultrasonic Testing,UT)及磁粉检测(Magnetic Particle Testing,MT)进行100%检测,验收要求按照《承压设备无损检测 第3 部分:超声检测》(NB/T 47013.3-2015)中的I 级标准。需要特别关注中心立柱顶部分段纵缝与法兰环焊缝T 型交叉焊缝区域,建议额外使用直探头扫查,避免存在超标缺陷。在服役过程中,由于需要定期对此类关键焊缝进行无损检测,一旦出现诸如裂纹之类的缺陷,风机服役期间焊接修复将极为困难,也将影响周围供电的油田生产设施。因此,做好预制阶段的焊接质量控制极为重要。

焊接接头无损检测全部合格后,使用激光对中仪在法兰端面选择至少40 个检验点进行多点检验,检查法兰安装后的整体精度。其中,法兰内倾度需要控制在1.0~1.5 mm,法兰的圆度控制在3 mm 以内,法兰上端面圆跳度控制在1 mm 以内,法兰上端面平面度控制在1.5 mm 以内。

按照上述顺序及要求完成法兰安装后,法兰焊接一次性合格,施工精度完全达到技术要求,无须进行机加工二次修复,可以有效缩短施工工期。在安装上部风机时,应及时将浮式基础顶部法兰的最终安装精度与风筒下基础法兰的安装精度相互印证核实,确保海上对接成功。若有偏差,应在陆地施工期间开展相关修复和调整工作。

3 结语

按照合理的施工顺序及要求进行法兰安装,可以有效保证焊接变形在可控范围内。安装过程中需要重点监控法兰预制精度、底部支撑预制尺寸精度、组对精度和焊后法兰端面尺寸精度,保证其达到标准要求,这样可以有效提升一次安装合格率。