航空导管数控弯曲成型工艺参数对材料力学性能的影响

毛奕鑫

(中航飞机股份有限公司,西安 710089)

近年来,航空工业不断发展,行业对轻量、高强度、高性能材料的需求日益增长。航空导管作为飞机传动系统中不可或缺的关键部件,研究其制造工艺对材料力学性能的影响显得尤为重要。数控弯曲成型作为一种精密、高效的制造技术,广泛应用于航空导管的生产过程。航空导管数控弯曲成型工艺参数的选择直接关系到最终产品的质量、性能和可靠性。通过合理调整工艺参数,可以达到更好的弯曲形状、尺寸精度,从而有效控制材料的力学性能。因此,深入研究航空导管数控弯曲成型工艺参数与材料力学性能之间的关系,对于优化制造工艺、提高产品质量具有重要意义[1]。

研究旨在系统性地探讨航空导管数控弯曲成型工艺参数对材料力学性能的影响,并通过试验验证获取关键工艺参数对导管材料的影响规律。通过研究为航空导管的精密制造提供更科学的工艺指导,为提高航空系统的整体性能提供有力支持,对推动航空工业技术水平的提升和产品质量的稳步提高具有重要的实际应用价值。

1 航空导管数控弯曲成型工艺参数分析与计算

1.1 航空导管数控弯曲成型工艺参数选择

航空导管数控弯曲成型是一项复杂的工艺,需要考虑多个参数,以确保最终产品的质量和精度。在材料选择过程中,首先需要确保选择适合航空导管的材料。通常选用高强度、耐腐蚀的金属合金材料,如不锈钢、铝合金等。其次,导管的弯曲半径必须符合设计要求,较小的半径可能导致导管形变或开裂。最后,确保导管的弯曲角度符合设计规范,避免过度变形。

航空导管材料的弹塑性变形公式为

式中:εe为航空导管在弹塑性变形阶段产生的应变;σs为管材屈服强度的极限数值;K为塑性系数;n为材料硬化指数;E为管材的弹性模量。

控制数控弯曲机床的弯曲速度,避免在弯曲过程中产生过多热量,从而减少材料的硬化[2]。选择适当的支撑方式,防止在弯曲过程中导管振动或形变,同时引入合适的弯曲工具,确保其适应导管的直径和材料特性。在一些情况下,需要控制环境温度,确保导管弯曲时材料性能稳定,设置合适的质量检测步骤,从而更好地验证弯曲后导管的质量和几何形状。

1.2 航空导管数控弯曲力矩分析

航空导管数控弯曲力矩分析是为了确保在弯曲过程中不仅要满足几何形状的要求,还要保证材料不超出变形极限[3]。根据导管的几何形状、材料性质以及弯曲半径和角度确定导管弯曲过程中所需的力矩,了解所用材料的力学性质,如弹性模量、屈服强度、延展性等,以便充分考虑材料的弹性变形和塑性变形。分析弯曲半径和角度对力矩的影响,确保选择的参数不超出材料的弯曲极限,进而计算弹性变形区弯矩、外侧塑性变形区弯矩、内侧塑性变形区弯矩。

弹性变形区弯矩为

式中:σθ为任意角度产生的应力值;rm为航空导管的直径;t为弯曲时间。

外侧塑性变形区弯矩为

式中:θ1为外侧塑性变形区弯矩选择的角度。

内侧塑性变形区弯矩为

式中:θ2为外侧塑性变形区弯矩选择的角度。

在分析弯曲力矩时,还要考虑弯曲过程中的速度。过快的弯曲速度可能引起过热和过度的变形。分析弯曲过程中的支撑和夹持方式,确保导管在受力时不会发生不稳定或者振动。弯曲过程中的温度对于材料的塑性变形和弹性恢复都有影响,因此需要控制温度。引入传感器来监测导管在弯曲过程中的变形情况,从而调整弯曲参数,保证数控弯曲机床的精度和稳定性,确保准确控制弯曲力矩[4]。使用数值模拟工具对弯曲过程进行模拟,优化弯曲力矩控制参数,提高弯曲过程的效率和质量。

1.3 航空导管压膜压力确定

航空导管的压膜压力是在制造过程中需要精确控制的参数,以确保导管的质量和性能。导管的直径和壁厚是影响压膜压力的重要因素,当直径较大、孔壁较厚时,会影响所需的压膜力。确定用于压膜的材料及其硬度,以确保良好的成型效果。不同形状和曲率的导管需要不同的压膜力,因此需要考虑导管的实际形状和曲率。航空导管压膜压力计算公式为

式中:L为导管长度;M为导管质量;R为航空管半径;θ为航空导管角度。

2 航空导管数控弯曲有限元模型

2.1 有限元模型建立

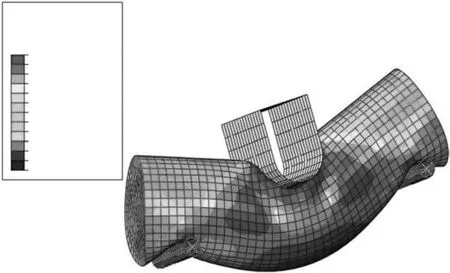

建立航空导管数控弯曲的有限元模型,能够模拟导管在弯曲过程中的应力、应变和变形等行为。使用计算机辅助设计(Computer Aided Design,CAD)软件创建导管的三维几何模型,确保几何模型准确反映导管的实际形状,包括直径、壁厚、弯曲半径等。将几何模型划分为有限元网格,通常使用四边形或三角形元素定义导管所使用的材料力学性质。在有限元模型中,根据弹性模量、屈服强度、泊松比等参数描述材料的行为。设定模型的边界条件,根据导管的固定支撑和施加的弯曲力矩确定有限元分析的结果[5]。建立的有限元模型,如图1 所示。

图1 有限元模型

使用有限元软件进行数值分析,模拟导管在弯曲过程中的应力、应变、位移等参数变化。分析有限元分析的结果,评估导管在不同弯曲条件下的性能,检查应力和应变分布,确保导管在设计条件下不会超过材料的极限。根据有限元分析的结果进行必要的优化和调整,改善导管的设计和制造过程。

2.2 有限元模型可靠性验证

比对有限元模型的预测结果与实际试验数据,通过分析实测的应力、应变、位移等参数与有限元模型的对比结果,验证模型在模拟实际弯曲过程中的准确性。进行弯曲试验以模拟数控弯曲过程,记录试验中的导管形变、应力和位移等数据,并将其与有限元模型的预测结果进行比较。通过改变材料属性、弯曲半径等参数,检查模型的响应变化情况,并进行敏感性分析,评估模型对不同输入参数的敏感性。针对有限元网格密度进行独立性分析,逐步调整网格密度,观察模型结果的变化,确保结果在足够细密的网格下趋于稳定。模拟不同弯曲条件下的导管行为,分析不同的弯曲角度、弯曲速度等,比较模拟结果,验证模型在不同条件下的适用性。

3 试验研究

3.1 弯曲角度和弯曲半径对材料强度和硬度的影响

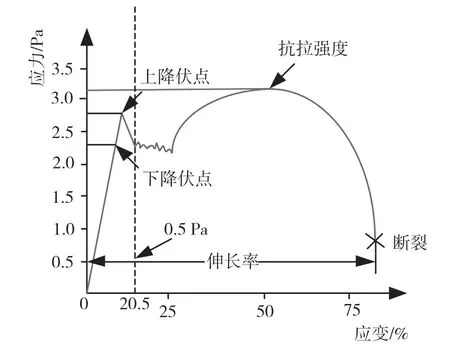

选择铝合金或不锈钢等航空工程中常用的材料作为试验研究对象,确定试验中要考虑的弯曲角度和弯曲半径范围,根据试验需求设计和制备标准试样,使用适当的试验设备进行弯曲试验。控制弯曲角度和半径,记录每个试样的弯曲过程。在不同的弯曲条件下,测试试样的强度和硬度,记录抗拉强度,试验结果如图2 所示。

图2 抗拉强度试验结果

根据图2 可知,弯曲角度和弯曲半径对材料的强度和硬度会产生较为明显的影响,当伸长率达到临界值后(应力为0.5 Pa,应变为20.5%)材料会出现断裂。较大的弯曲角度导致材料发生更大的弯曲变形,导管中会产生更大的应力,对导管的整体形状和性能产生影响,进而影响其强度和耐久性。弯曲半径较小的情况下,材料的应变率较大,导致其在弯曲过程中发生较大形变,同样会影响材料的强度和硬度。

3.2 成型速度对材料塑性变形的影响

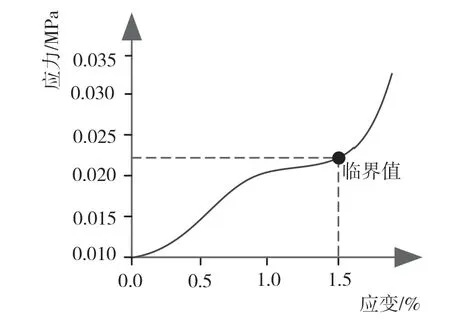

在试验中设定不同的成型速度,包括慢速、中速和快速等,需要确保每组试验都有相应的速度记录。使用应变计、拉伸计等测量设备测量应变和应力之间的关系,得到的试验结果如图3 所示。

图3 塑性变形试验结果

根据图3 可知,随着应变的增加,应力也在不断加大。当到达临界值后,应力出现急速增加。高速成型会导致材料应变率增加,使其出现不同的应变分布,进而影响材料的形变。局部的高应力区域会影响导管的强度和耐久性。高速成型中的摩擦和变形也会引起温度升高,降低表面质量,从而出现瑕疵和不均匀。

实时记录试样在不同成型速度下的塑性变形情况,观察并记录试样表面的质量变化,包括表面平整度、裂纹、起皱等情况。通过拉伸试验、硬度测试对试样进行力学性能测试,从而获取更详细的材料变形信息。最后,统计和分析试验数据,比较不同成型速度下的塑性变形情况。

4 结语

文章深入探讨航空导管数控弯曲成型工艺参数对材料力学性能的影响,通过系统性的试验研究,分析不同数控弯曲成型工艺参数对导管材料力学性能的影响规律。通过对比试验数据和数值模拟结果,验证了数控弯曲成型工艺参数对材料力学性能模型的可靠性。通过研究航空导管制造过程中的关键工艺参数,可以更好地调整和优化生产工艺,实现导管在使用过程中更好的性能表现,这对提高航空系统的可靠性、降低维护成本具有重要价值。文章的研究结果为航空导管的精密制造提供了试验数据支持和理论指导,可以为工程师和制造商提供参考,从而更好地优化工艺参数,提高导管的制造效率和性能。