GMC-96B 钢轨打磨车新型集尘装置设计研究

刘大龙 杨 全 赵宇晨

(1.中国铁路成都局集团有限公司,成都 610051;2.株洲时代电子技术有限公司,株洲 412001)

GMC-96B 型钢轨打磨列车由6 节作业车和1 节动力车组成。每节作业车上均设置有2 套集尘装置,与车下的2 套打磨装置相对应[1]。集尘装置安装在整车车厢内部,通过集尘风道与打磨装置相连。打磨作业时,集尘装置通过抽吸含有打磨粉尘的空气,经过滤介质过滤后由出风口排出洁净空气,实现粉尘收集。同时,集尘装置不断带走打磨装置内部的高温空气,有助于装置内部的通风散热,防止内部元器件超温损坏。

1 布袋式集尘装置存在的问题

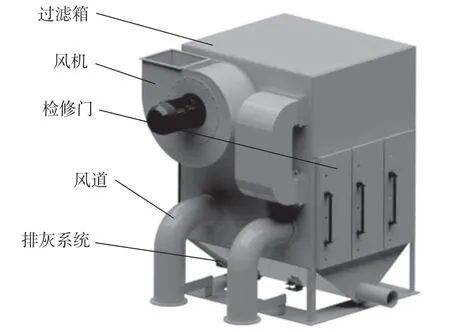

现行的GMC-96B 型打磨车采用布袋式集尘装置(见图1),主要由金属进气管路、集尘过滤箱和反吹控制设备、风机等结构构成[2]。集尘过滤箱内安装有扁平布袋作为过滤介质,过滤箱外侧安装有风机,使集尘箱内产生负压。在应用过程中,发现布袋式集尘装置存在以下4 个问题。

图1 布袋式集尘装置

第一,通风量低。布袋式集尘装置滤料粗糙,透气性差,容易附着粉尘造成堵塞。集尘装置对打磨区域通风散热效果差,导致打磨小车内部器件故障率高。

第二,集尘效果差。集尘装置负压低,粉尘收集效率低,集尘效果不良。滤袋过滤效率相对较低,系统阻力较大,通风效果相对较差。随着环境保护的日益严格,对过滤效果提出更高的要求。

第三,保养排灰劳动量大。原布袋式集尘装置排灰为人工方式,在车上通过手持铲斗将集尘箱内底部灰斗的粉尘装入编织袋,然后人工搬运至车下进行集中处理,工作强度高,劳动量大,排灰十分不便。

第四,检修与维护的难度较大。该装置内布置的扁布袋数量高达162 个,滤袋和框架在工作和反吹过程中出现吸气和鼓胀,相互间的摩擦造成过滤材料的频繁损坏。更换过滤袋不仅费时费力,而且会造成二次污染。

通过现有集尘装置应用过程中存在的问题,结合实际需求设计了一种适用于GMC-96B 型钢轨打磨车的新型滤筒型集尘装置,对关键部件结构组成进行详细设计,并通过关键子系统分析计算和仿真分析保障集尘装置结构性能的有效性和可靠性[3]。该滤筒型集尘装置在通风、集尘效果、检修及维护保养等方面的性能得到大幅提升,同时满足GMC-96B 打磨车的各项技术要求,具有推广应用价值。

2 新型集尘装置方案设计

滤筒式过滤结构的过滤材料细密、结构间隙小,粉尘无法深入滤料内层。而滤袋材质较为松散,依靠滤袋外表面构筑尘膜来维持集尘装置的效能,更易导致滤袋阻塞。相较于布袋式,滤筒式结构具有以下优点。第一,取消原有布袋过滤形式,采用滤筒结构形式,过滤精度更高。第二,滤筒通风面积大,系统阻力小,自清洁性能好,不易堵塞。第三,实际通风量大,保证及时排出打磨系统产生的热量。第四,集尘装置滤筒数量远少于布袋数量,维护及更换操作更加简单便捷。第五,优化排灰机构,增加螺旋电动排灰装置,可以实现自动排灰,降低保养劳动量。因此,新型集尘装置选用滤筒式结构。该装置主要由风机、过滤箱、排灰系统和反吹系统等组成,如图2 所示。

图2 新型集尘装置结构

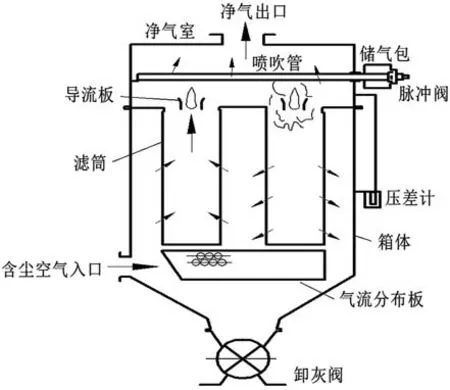

新型集尘装置的原理如图3 所示。集尘装置中,风机通过电机驱动离心风机叶片高速旋转,使箱体及输送管道内形成负压。打磨过程中,装置产生的火花和粉尘通过吸尘管道和火花捕捉器被吸入箱体。粉尘被阻挡在滤筒外表面,部分通过自重掉落,部分吸附于滤筒表面。通过气体的脉冲反吹,粉尘落入箱体下部的灰斗,洁净气体则通过铁屑箱的排气窗口排出车体。粉尘进入灰斗后,集尘装置将粉尘从螺旋运输机的一边卸走,最终实现对研磨粉尘的清理和收集。集尘箱体侧面设有多个便捷式检修门,操作工人可以通过检修门对滤筒进行保养和更换。

图3 新型集尘装置的原理

3 关键子系统设计与计算

3.1 过滤系统

过滤系统主要由集尘箱体和滤筒组成,箱体为钢制,位于反吹腔室的下方,具有高效、密封、强度与刚度兼容的特性。滤筒垂直安装在花板上,3 排4 列共12 个。滤筒过滤材料满足《机车车辆用材料阻燃技术要求》(TB/T 3138—2018)的难燃级要求。集尘箱内应设置温度传感器,报警温度与滤材的最高耐温匹配。当集尘箱内的温度高于设定温度时,系统及时反馈报警信号,避免装置超温工作。同时,进风管道上设置火花捕捉器结构,防止火花直接进入集尘箱。

3.2 压强损失计算

系统阻力可用指流体进入系统内部经过滤系统后,由出口流出造成的进出风口压强差值表示[4]。集尘箱体阻力主要包括滤料的阻力和滤料表面堆积粉尘层的阻力两部分,表达式为

式中:ΔPc为滤料阻力,Pa;ΔPd为滤料表面堆积粉尘层的阻力,Pa。

滤料阻力为

式中:ξ为滤料阻力系数;μ为气体黏度,kg·m-1·s-1;Vf为过滤速度,m·s-1。

滤料表面堆积粉尘层的阻力为

式中:α为堆积粉尘层平均比阻力;m为滤料上堆积粉尘负荷。

根据式(1)~式(3)可以计算得到,原布袋式集尘装置压强损失为1 533 Pa,新型滤筒式集尘装置的压强损失为490 Pa,压强损失降低68%。

3.3 反吹系统

反吹系统主要包括脉冲控制器、气包、电磁脉冲阀、喷吹管和喷吹孔。集尘装置的通风阻力随滤筒表面粉尘层厚度的增加而增大,阻力达到一定值时应进行清灰。脉冲控制器控制脉冲阀开启,此时气包内的压缩空气通过脉冲阀经喷吹管上的喷吹孔,喷射一股高速高压的气流进入滤筒,滤筒内出现瞬间正压,使沉积在滤筒外表面的粉尘脱落[5-6]。

3.4 排灰装置

收集的打磨粉尘沉降到下部带有螺旋输送器的集尘箱内。螺旋输送器应便于排除收集的粉尘和自身的日常保养、检修。螺旋输送器主要由驱动装置、旋转螺旋轴、轴承、料槽和进出料口组成,其中驱动装置选用减速电机[7]。它依靠旋转螺旋轴上的螺旋叶片在槽内不停转动,使粉尘沿水平方向运动[8]。

4 仿真分析与风量核算

4.1 风道流场分析计算

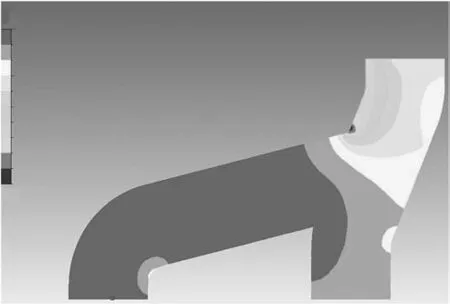

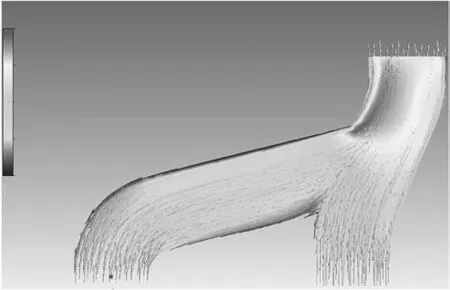

集尘装置采用圆柱形风道连接车下打磨装置,为保证吸尘散热的均匀性,对集尘风道内部流场进行分析计算。集尘风量为10 000 m3·h-1,分别定义风道出风口与2 个进风口,分析结果如图4 和图5 所示。

图4 风道压强分布云图

图5 风道速度分布云图

离心风机风量为10 000 m3·h-1时,吸尘管道左右口风量分配情况:左侧管道流量为2.02 kg·s-1,右侧管道流量为1.32 kg·s-1,左侧吸尘管道分支因管道存在弯区且距出风口远,相比右侧吸风量小。从图4可以看出,两直管压强差异较大。针对风道流场分布不均匀问题,为保证吸风量的均匀性,拆分集尘风道进风口,优化改进风道结构。

4.2 集尘装置风量核算

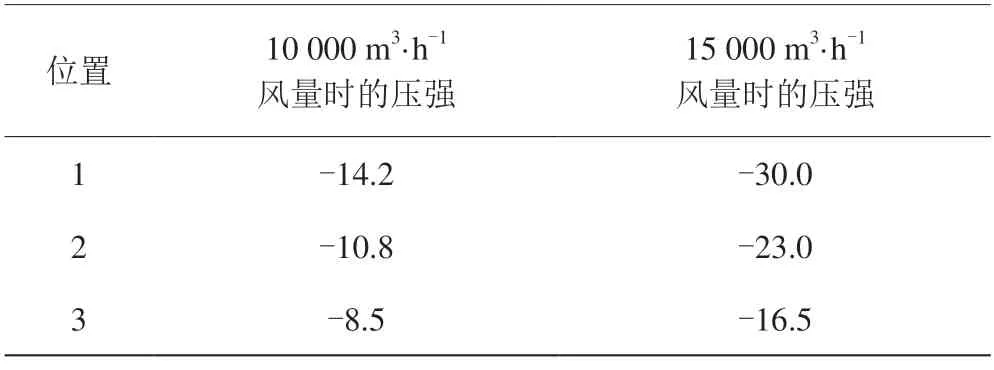

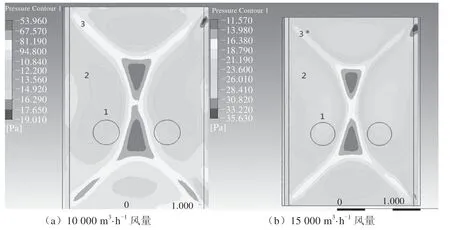

由于打磨车集尘装置安装空间有限,为选取适配风机,分别分析10 000 m3·h-1、15 000 m3·h-1两种风量下的打磨装置内部流场,对比结果如图6 所示。分析小车高度相同的截面位置,分别提取3 点位置处的压强进行对比,结果如表1 所示。

表1 不同通风风量压强结果对比 单位:Pa

图6 不同通风风量吸力分析对比

根据分析结果可知,打磨装置内部流场较均匀,将风量从10 000 m3·h-1提升至15 000 m3·h-1,相同高度下打磨装置内部粉尘吸力可提高1 倍。

5 结语

根据GMC-96B 钢轨打磨车集尘装置在使用过程中存在的问题,设计一款新型集尘装置。它具有过滤精度高、效率高、寿命长、过滤面积大、体积小、压损小、质量轻和便于维护等优点。通过技术设计和分析计算可知,新型集尘装置的性能相比原有集尘装置具有显著提升,能够满足GMC-96B 型钢轨打磨车的使用需求,值得推广应用。