煤矿电机车运输安全防护设计方案研究

李 莹 李 松 李 响

(枣庄矿业(集团)有限责任公司田陈煤矿,枣庄 277523)

我国是动力生产煤大国,自产煤每年超37 亿t,煤炭用量较多,因此对煤矿安全生产运输提出了更高要求。现阶段,井下机械化设备完善,基本实现电机车运输,但是由于运行环境恶劣、运行时间长,仅靠人员驾驶操作容易出现运输事故。煤矿电机车运输中,为实现煤矿安全生产需要去人工化,采取科学合理的安全防护设计,从而实现电机车自动化运输。

1 煤矿电机车运输安全防护关键技术分析

1.1 机车驱动技术

电机车自动化运输中,其加减速、停车能否精准控制与采矿运输安全息息相关,因此需要提高电机车的可靠性。电机车主要采取变频器驱动电机,控制电机转速,以满足电机车的运行要求[1]。

1.2 机车控制技术

电机车运输中,为实现远程控制,在保证可靠安全的基础上减少人员劳动量,需要安装智能控制系统,主要体现在以下4 个方面。第一,自动保护功能。电机车能够根据运输线路道路调整运行速度或自行终止运行,以免发生追尾、碰撞摩擦等事故。第二,按照指令自动驾驶。电机车配置智能功能,使其接收到调度指令时能够根据预设程序运行,实现电机车装卸、停车、升降、鸣笛、减速、加速、刹车和紧急制动等功能。第三,多种控制方式,主要包括人工操作、自动控制、遥控控制等。结合实际生产要求,选择恰当的控制模式,以适应远程控制、人工操作、设备巡检需求等[2]。第四,电压适应范围。考虑地下运输线路较长,存在较大电压波动,变频器需要适宜0~550 V的电压环境,对其进行二次开发,满足作业要求。

1.3 特殊传感器

电机车运输中为实现防撞、防超速等功能,需要分析运输环境,如果存在减振性差、精度低、线路岔道弯道多等情况,则会影响运行效果。因此,电机车运输安全防护应增加超声波收发检测、霍尔传感器、Bumblebee2 相机、视频监控、声光报警装置及射频识别检测等特殊传感器,准确检测周围运输环境。

2 煤矿电机车运输安全防护设计方案

2.1 系统架构及设计原则

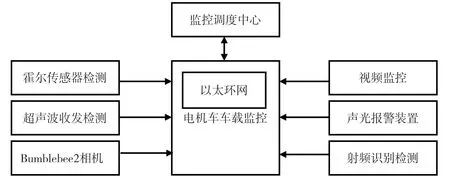

电机车是井下重要运输设备,面对复杂的工作环境,需要结合机车驱动技术、控制技术、特殊传感器实现稳定运行[3]。以5 t 蓄电池电机车为例,其额定电压为90 V,容量为385 A·h,最大牵引力为14.2 kN,额定速度为8 m·s-1,最高速度为14 m·s-1。系统设计中,上位机能够接收电机车反馈,显示电机车的行驶方向、速度、电压状态等信息,通过无线通信网络传输数据,实时监测电机车状态。系统构建无线平台,传达驱动电机车指令,进而调节电机车的运行,控制其加减速、启停运动,做到防撞、防追尾、防超速和机车定位。电机车安全防护系统架构,如图1 所示。

图1 电机车安全防护系统架构

电机车运输安全防护设计需兼顾可扩展性和可靠性。一方面,可扩展性。在智慧矿山建设下,对电机车自动化提出要求。为推动智能化电机车的发展,安全防护系统设计中需要预留可扩展接口和系统升级空间。另一方面,可靠性。电机车工作环境恶劣,为确保设备运行平稳,安全防护系统必须具备可靠性。系统设计中,可利用可编程逻辑控制器(Programmable Logic Controller,PLC)控制器及传输数据平台优化运行环境[4]。

2.2 运输安全防护功能设计

2.2.1 防撞、防追尾

防撞、防追尾设计中,要求电机车运输煤炭时检测两辆车间距是否在预设距离值以内,若小于预设距离值则触发报警,传递信息至监控调度中心下达减速/刹车指令,以免发生相撞、追尾等事故[5]。该功能模块采取Bumblebee2 相机,每秒可生成100 万3D 点,能够适应电机车速度。相机参数如下:焦距25 mm,基线120 mm,帧率48 f·s-1,像素640×480,接口1394。

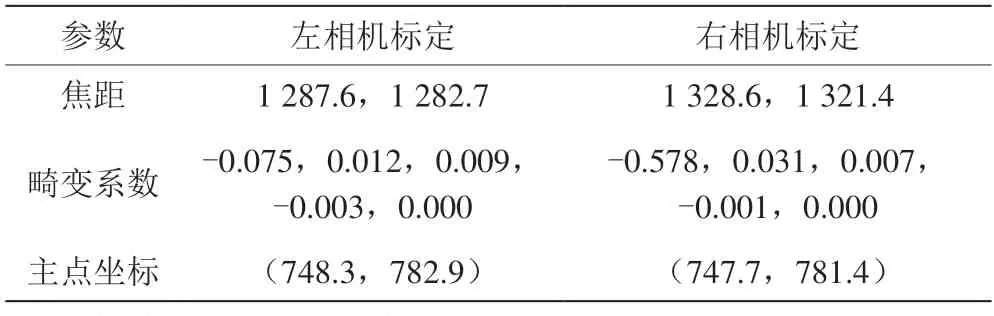

获取相机图像数据后,利用1394 接口与以太网将信息传输至计算机。由于左右相机输入功能自动同步,可以减少计算深度误差。翻转、平移坐标系,以光点为原点,转换为相机坐标系。标定相机内参数,结果见表1。

表1 相机内参数标定结果

拍摄照片后,利用直方图增强图像,解决井下光照不足的情况,使得每个灰度值占比更为均匀。通过直方图均衡和灰度化处理,能够提高电机车检测准确率与效率。通过超声波测距系统确定机车的运动状态、初始位置和时间,计算机车坐标系,在统一坐标系下准确界定各电机车的位置,判断两辆电机车车距,控制车距处于安全距离。

2.2.2 防超速

电机车运输煤炭时,运行速度过快将产生超速脱轨事故。通过防超速功能模块设计,发生超速情况后,车载监控系统将发出报警信号,控制调速器减小运行速度,维护机车运行安全。该模块中设置接收装置与发射装置,接收模块安装在车头内,发射模块安装在运输关键环节。防超速工作原理如图2 所示。

接收模块包括声光报警器、霍尔传感器、智能转速表和直流变换器等,矿用直流变换器将运输巷内550 V 直流电转换成24 V 直流电,为智能转速表与霍尔传感器提供电源。智能转速表自带12 V 电源,为接收端无线遥控器提供电源,而且自带KM1与KM2继电器控制声光报警器开关。智能转速表上有速度测量值、确认/设定键、继电器指示灯、增加键和选位键等,调整设定状态与测量状态能够显示线速度、转速、频率等参数值。为提高显示速度的精准度,在电机车车轴上安装4 个磁片,每旋转1 周能够输入多个脉冲值。结合煤矿安全规定,设定KM1报警速度为2 m·s-1。发射模块由集成电路芯片、直流变换器和降压电阻等构成。考虑井下蓄电能力与安全性不足,优化电池电源,制作稳压滤波电路,使得各模块正常工作,保证发现电机车超速后能够迅速启动声光报警,控制车速。

2.2.3 机车定位

矿井运输线路较多、覆盖范围广泛,容易出现运输事故,特别是电机车一旦开出,难以更改调度指令,必须建立定位通信系统,保证生产安全。该定位监控系统包括节点机(通信节点与主节点)、视频系统、射频识别等多个环节,能够收集电机车加速度及方向信息,利用位移算法获得位移、速度参数。在监控系统中配置无线语音通信模块,准确传输数据。系统运行监控中采取组态软件,利用下位机与串口通信,在监控画面中显示电机车的运行情况。电机车运行区域轨道呈红色,无车区域轨道呈黑色,即将运行电机车区域轨道呈黄色。另外,该系统能模拟井下巷道情况,把控电机车信息。

3 煤矿电机车运输安全防护设计方案的应用研究

3.1 利用安全控制系统

煤矿电机车运行时,将安全控制系统输入电机车程序,利用机车定位、防撞、防追尾、防超速功能,将井下电机车运行速度、方向等以视频、图片的形式传输至调度中心,由调度中心下达调度指令与控制指令,保证运行的安全性。

3.2 机车设备连接检查机制

在电机车运行中,为发挥安全防护系统作用,需要做好设备连接检查工作,提高电机车质量。首先,把控备品备件质量,禁止使用不合格部件。以电机车动轮为例,仅使用原厂新动轮,以免多次返修。其次,加强设备连接日常点检,如转向架上下拱板等,如果出现开裂需要全套换新,不能使用电焊焊接。拱板变形需要调校,避免影响机车运行。最后,电机车车轮轴承润滑不良、卡死不转,需要进入修车库修理,以免车轮长期与钢轨道摩擦造成磨损变形,或因高温摩擦改变材料性质,导致轮面破裂引发事故。

3.3 优化安全信号及预警机制

电机车运行中受人力、设备等多因素影响容易出现事故,应立足安全防护系统,遵循安全第一、预防为主的原则,优化安全信号与预警机制。一方面,要优化安全信号,将电机车事故严重程度分为多个等级。最严重事故为红色,代表可能出现人员伤亡;二级事故为橙色,代表可能出现财务损失;三级事故为黄色,代表将会影响设备运行。借助不同安全信号,提前预测可能的事故,做好电机车调度工作。另一方面,要优化预警机制,利用以太网环网发布预警信息至调度平台与监控室,启动应急预案。按照安全信号等级调配应急资源,包括设备物资、救援队伍等,保证有效、迅速应对电机车运输事故。

3.4 安全防护统计及设备维护

电机车安全运行中,可以利用安全防护系统统计事故频率、解决方案、可能事故等,确定设备、部件及系统潜在的安全问题,对其进行管理维护。同时,要结合防护统计数据优化相关系统,以满足煤矿电机车的安全运输要求。

4 结语

煤矿电机车运输过程中,容易出现追尾碰撞、超速脱轨等安全事故,不仅会损坏电机车,还会威胁人员生命安全,影响煤矿正常生产运营。因此,煤矿电机车需要具备防撞、防追尾、防超速、机车定位等安全防护功能,并从利用安全控制系统、机车设备连接检查机制、优化安全信号及预警机制、安全防护统计及设备维护等方面出发,合理应用安全防护系统,保证电机车运行的安全性。