某油田生产井中心管腐蚀穿孔失效分析

郭增伍 练 斌 秦立高 杨 阳 柴圆圆

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.中海油能源发展股份有限公司工程技术分公司,天津 300452;3.中海油(天津)管道工程技术有限公司,天津 300452;4.海油来博(天津)科技股份有限公司,天津 300450)

腐蚀现象在海洋环境中十分常见,根据诱因和机理的不同,腐蚀可以分为电偶腐蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀和垢下腐蚀等[1-4]。鉴于油管腐蚀频繁发生,寻找腐蚀的原因,有针对性地提出改进措施,可以降低腐蚀发生的概率,提高生产过程的安全系数、减少安全隐患,同时节约经济成本。针对某油田腐蚀严重的中心管开展研究,该管柱于2019 年3 月下入井,2023 年5 月进行打捞作业过程中发现其中心管严重腐蚀穿孔。

1 宏观分析

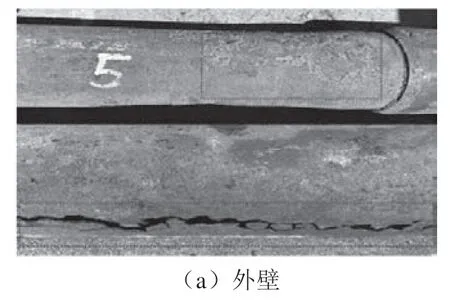

清洗去除腐蚀油管表面的污垢后,随机抽取1 根油管进行切割,观察油管内、外壁宏观形貌及腐蚀特征,如图1 所示。

图1 油管内、外壁宏观形貌

由图1 可看出:油管外壁表面存在麻点状小腐蚀坑连成片,此处腐蚀属于外腐蚀;外壁一侧存在长条状孔腐蚀凹坑,且平行轴线方向,接箍附近可见片状点蚀坑。内壁一侧布满长条状腐蚀凹坑,坑长且深,部分管段已穿孔。孔周围表面光滑,由此判定此处穿孔由内腐蚀造成[5],属于典型冲刷腐蚀形貌特点,且存在单侧趋势。剖开油管后可观察到内壁下层位置充满泥沙。

2 材质分析

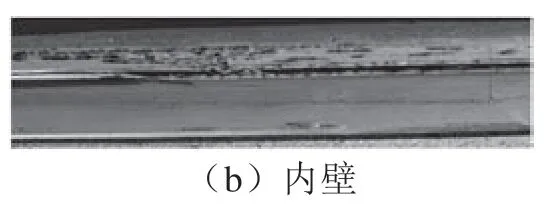

按照API SPEC 5CT 标准对N80 油管的技术要求,判断材质合格性。利用光谱仪对油管试样进行微区化学成分分析,检验结果见表1,可见油管化学成分均满足API SPEC 5CT 标准要求。

表1 油管化学成分分析结果 单位:%

3 水质分析

3.1 结垢趋势预测

根据生产井水质检测报告,按照《油田水结垢趋势预测》(SY/T 0600—2016)标准预测水质结垢情况,结果显示此生产井中不存在CaCO3、BaSO4、CaSO4、FeCO3等的结垢趋势。

3.2 细菌实验分析

提取失效油管内壁腐蚀产物,并采用去离子水溶解浸泡管内腐蚀孔周围的附着物,吸取浸泡液体进行定性的细菌测试,温度60 ℃,7 d 后读数,实验结果显示不存在硫酸盐还原菌(Sulfate Reducing Bacteria,SRB)、铁细菌(Iron Bacteria,FB)和腐生菌(Saprophytic Bacteria,TGB)。

4 腐蚀产物分析

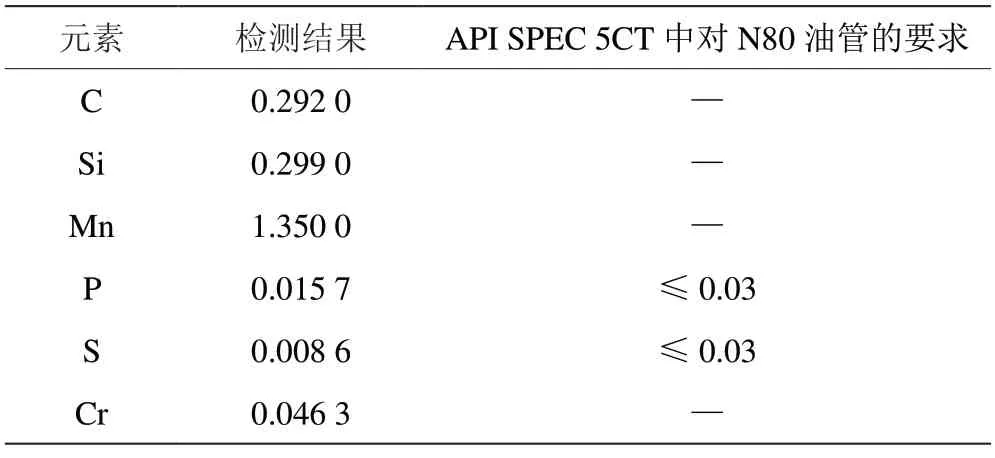

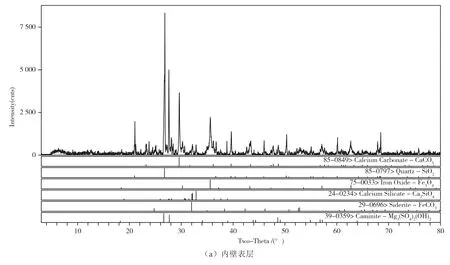

从管内充满泥沙等产物的油管内壁提取产物,由内壁表层向深层取样,用石油醚、酒精等处理后进行微区化学分析及X 射线衍射(X-Ray Diffraction,XRD)能谱分析,结果如表2 和图2 所示。由表2 可知,内表层的主要化学元素为Fe、C、O,含有微量的Si、Ca、Mg 等,深层微区的主要化学元素为Si、O,含有微量的C。结合XRD 扫描结果,内表层腐蚀产物主要为FeCO3、Fe3O4、CaCO3及钙镁盐等,深层主要为SiO2,推测内表层主要为CO2腐蚀产物[6]。

表2 试样微区能谱分析结果(质量分数)单位:%

图2 XRD 扫描结果

5 腐蚀模拟试验分析

以现场工况为依据,模拟油管的液相环境,进行室内模拟试验。挂片选用的是现场管材N80 材质现成挂片,测定油管腐蚀速率。试验条件:温度90 ℃、压强13 MPa,气相环境为N2+1.61% CO2+34.63 mg·m-3H2S,液相环境为配水和油管内垢样,实验时间7 d。

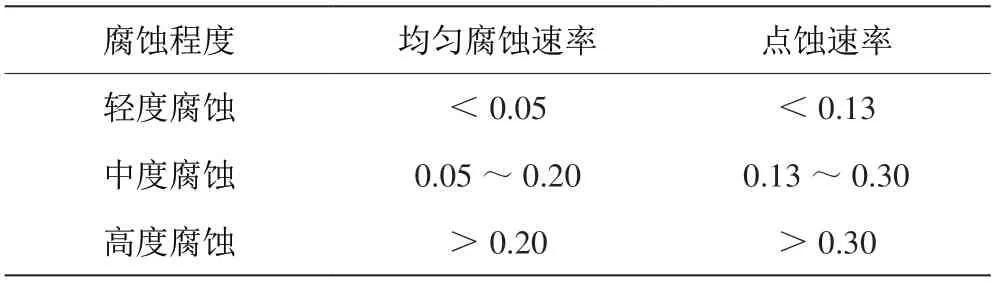

试验前,用砂纸逐级打磨以消除机加工的刀痕,再将试样清洗、除油、冷风吹干后测量尺寸并称重。然后,将试样相互绝缘安装在特制的试验架上,放入高压釜内的腐蚀介质中进行试验。根据NACESP0775—2023 中对碳钢材质生产设备及管道内腐蚀程度的划分标准判断腐蚀程度,如表3 所示。

表3 腐蚀程度分级标准 单位:mm·a-1

挂片宏观形貌显示,挂片表面均未出现点蚀坑,整体表现为均匀腐蚀。泥沙下挂片腐蚀速率为0.297 1 mm·a-1,比液相腐蚀速率为0.201 5 mm·a-1大,以均匀腐蚀速率来判定挂片腐蚀等级,液相和泥沙下的挂片腐蚀速率均属于严重腐蚀。

综合以上结果可知,在该生产井的现场工况存在油砂的情况下,液相环境整体腐蚀性很强。在泥沙下的挂片随着液体的冲刷,腐蚀速率更大,说明泥沙的冲刷促进了腐蚀的发生。

6 失效原因分析

第一,材质方面。该生产井油管的化学成分符合API SPEC 5CT 标准要求,金相组织未见明显异常,因此排除材质方面的原因。

第二,环境方面。自身水质不存在CaCO3、BaSO4、CaSO4、FeCO3结垢趋势,且未发现存在细菌的情况,排除细菌腐蚀方面的原因。

第三,工况及位置方面。根据该生产井的实际工况,在纯液相环境下,按照日产液270 m3计算,2-7/8″EU N80 倒角油管中流速达到0.75 m·s-1,小于临界冲蚀速率3.885 m·s-1,可以看出仅有纯液相的环境下不存在冲刷的情况。但是,结合腐蚀产物分析结果,管内提取物主要成分为SiO2、CaCO3、Ca2SiO4、Mg3(SO4)2(OH)2、FeCO3、Fe3O4。因中心管位于防砂层,推测其中SiO2、硅酸盐及碱式硫酸镁均来自地层中返砂。当管内液体携带泥沙动态流动时,泥沙不断冲刷管壁,尽管流速不快,但沙砾的不断冲刷会破坏油管表面的致密保护膜,致使管内壁出现长条沟槽状凹坑。

第四,腐蚀类型方面。油管中均存在明显的长条沟槽状冲刷的情况,除了有泥沙等成分外,腐蚀产物分析还检测到FeCO3、Fe3O4,因不存在FeCO3结垢趋势,FeCO3为腐蚀产物,推测发生CO2腐蚀所产生。Fe3O4的生成存在2 种可能性:一是油管长时间暴露在空气中,表面附着的Fe2+被空气中的氧气氧化成Fe3+,形成Fe3O4附着于管壁;二是FeCO3在一定温度和压力下分解形成,形成过程为

失效中心管段位于防砂段,管内泥沙较多,油管中泥沙堆积几乎充满整根油管,采出液携带泥沙动态流动,不断冲刷管壁,造成管柱壁厚持续减薄,破坏了管柱表面产物膜,导致基体裸露于表面。在管柱中存在酸性气体CO2的情况下,基体发生CO2腐蚀,使得管壁减薄加重,最终穿孔失效[7]。

7 结语

该生产井出砂较严重,地层中采出液含砂导致油管内壁冲蚀,底部冲刷严重,同时与CO2腐蚀协同作用,壁厚减薄严重,最终因管柱穿孔而失效。

针对管柱穿孔,提出以下建议。第一,改进防砂技术以提升防砂效果,控制采出液中含砂量。第二,仅根据该管柱研究结果,考虑CO2、冲刷的影响,建议在易发生冲刷腐蚀管段(2 344~2 348 m)选用耐蚀性能好的管材,提升油管抗冲刷的性能。第三,重点关注及跟踪采出液中CO2质量分数的检测,若CO2质量分数明显增加,可采用使用化学药剂的方式控制采出液中腐蚀性气体的质量分数。