大型风电叶片模具电加热系统设计

陈万康 颜义鹏 高雁辉

(北玻院(滕州)复合材料有限公司,滕州 277500)

风能是近年来发展迅速的可再生新能源,在减少污染、保护环境、应对气候变化的新形势下,受到世界各国越来越高的重视。风电叶片是风力发电机组的关键部件之一,其良好的力学性能和稳定性是维持风电机组正常运行的关键。风电叶片的基材主要为玻璃纤维和树脂,利用真空树脂传递技术,经过基材铺层、灌注、预固化、筋板装配和后固化等阶段,最后通过打磨、喷漆完成叶片成型。在这个过程中,最关键的环节就是固化过程中模具型腔表面的温度控制。固化过程中温度过低会使胶黏剂失效,而温度过高会灼伤风电叶片基材。

目前,风电叶片模具的加热方式主要有水加热和电加热两种。水加热模具通过模温机将水加热到叶片固化所需温度,然后使其流经模具壳体内部预埋的铜管,最终将热量传递至模具表面。该加热方式温度均匀性极佳,但其以循环水为介质间接加热,升温速率慢,电能利用率低。此外,因铜管排布间距较大,为保证模具表面温度均匀,其间填充有厚重的铝粉,极大地增加了模具的质量,对模具钢结构尤其是翻转机构提出了严峻考验。电加热模具直接通过通电加热模具壳体内部的电阻丝,极大地改善了水加热模具升温速率慢、电能利用率低以及质量大等缺点。然而,电加热模具温度均匀性较差,主要原因如下:加热区域过多,相邻区域互相干扰;埋放在模具壳体内部的传感器无法准确探知模具表面的实际温度;树脂固化放出的热量无法像水模具那样被循环水流带走,出现局部高温等。这些不利因素难以从硬件层面改善解决,对电加热系统的控温能力提出了挑战。

文章根据叶片生产制造过程中的实际要求,利用欧姆龙可编程逻辑控制器(Programmable Logic Controller,PLC)和比例-积分-微分(Proportion Integral Differential,PID)控制算法,开发了一套多路区域温度控制系统。

1 电加热分区

在风电叶片生产制造过程中,树脂真空灌注、预固化、叶片腹板黏接固化、后固化等不同工序各有最佳温度需求。对于这些个性化的温度需求,传统的水加热模具只能取最大公约数,无法针对性进行最优温度控制。然而,电加热模具相较水加热模具可布置更准确、更精细的加热分区,能针对不同工艺、不同区域设置不同的目标温度,显著提升叶片生产效率和产品质量。

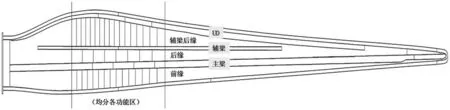

典型的风电叶片多分为前缘、后缘、辅梁后缘、主梁、辅梁以及后缘单向布(Uni-Directional Cloth,UD)等多个功能区,如图1 所示。将叶片单个分段的不同功能区做均分处理,可得到若干加热分区。加热系统遵循以点控面的原理,将温度传感器埋放点的温度作为一整个加热区的控温依据。单个加热区面积越小,模具总区数越多,控温精细度越高,但相应的经济成本也越高。综合经济成本与控制精度两方面考虑,将单个加热区的面积设定为2.0~2.5 m2。

图1 电加热分区

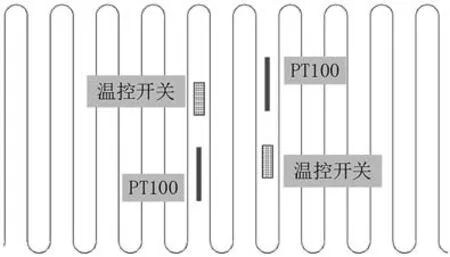

如图2 所示,每个加热区的加热丝按照S 形排布,其内呈对角线放置2 个125 ℃温控开关,2 个PT100热电偶温度传感器,一主一备,相互备份。温控开关起“保险”作用,即当其检测到埋放点的温度超过125 ℃时,会给予控制器信号反馈,此时控制器做出停止该区域加热的操作。PT100 热电偶温度传感器抗干扰能力强,能向控制器反馈精确的实时温度。为保证测温的精确性,温控开关和PT100 必须放在两根加热丝中间。

图2 温度传感器与温控探头摆放位置

2 温控原理

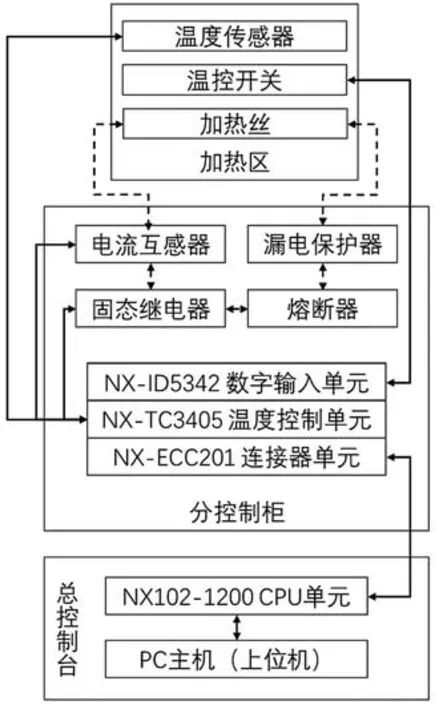

综合考虑风险管控与成本控制,系统宏观上采用总分结构[1]。它有1 个总控制台,若干分控制柜,另有若干配电柜。其中:配电柜仅负责为所有的分控制柜提供电能,不承担任何控制任务;总控制台内置个人计算机(Personal Computer,PC)与欧姆龙NX102-1200 CPU 单元,主要负责人机交互、信息汇总、任务下发,不直接参与温度控制;分控制柜内置欧姆龙NX-TC3405 温度控制单元、固态继电器、电流互感器等,与多个加热区的电加热丝、温度传感器、温控开关相连接,直接参与温度控制。

如图3 所示,由虚线连接的加热丝、电流互感器、固态继电器等构成动力电路;由实线连接的温度传感器、欧姆龙NX 系列PLC 等构成控制电路。PT100 热电偶温度传感器将采集到的模具型腔的模拟量温度传递给NX-TC3405 温度控制单元。温控单元将接收到的模拟量温度转换成数字量,而后计算其与系统设定温度的偏差,通过输出占空比的方法控制固态继电器的导通时间,调节加热功率,最终实现对温度的控制。

图3 电加热系统原理

系统选用台式计算机作为上位机软件与数据库的硬件载体。上位机利用C#语言编写,通过RS-485串行通信,实现与欧姆龙NX102-1200 CPU 单元的双向数据交互。软件主要有曲线设置、温度监控、报警信息、历史记录等功能模块。用户可根据叶片生产的技术要求,对应设置模具各区域的升温曲线并开启加热,可在温度监控界面观察到各分区的实时温度曲线。在生产过程中,若出现某区域温度大幅偏离设定温度的情况,控制台会发出声光报警,并在上位机显示详细的报警信息。生产加热完成后,系统会将全过程温度曲线保存到数据库,方便日后查阅。

3 温度控制算法

在工业控制领域中,PID 控制器是应用广泛的一种自动控制器,具有结构简单、易于实现、控制灵活等优点[2]。设计的加热系统基于经典PID 控制算法进行温度控制。

PID 温度控制系统通常由比例环节、积分环节和微分环节3 个部分组成[3]。比例环节可以成比例地反映控制系统的偏差信号,即输出与输入偏差成正比,可以用来减小系统的偏差。在实际应用中,如果仅有比例环节的控制,可能会给系统带来静态误差(静态误差是指系统控制过程趋于稳定时,目标值与实测值之间的偏差)。积分环节对偏差进行积分,只要存在偏差,积分环节就会不断起作用,主要用于消除静态误差,提高系统的无差度。微分环节的作用是反映系统偏差的一个变化趋势,即变化率,可以在误差来临前引入一个有效的修正信号,有利于提高输出响应的速度,减小被控量的超调,增加系统的稳定性[4]。

设计的温度控制系统将目标温度值r(t)与温度检测值y(t)相减得到的差值作为控制偏差,通过将比例、积分、微分环节进行不同的线性组合构成控制量,实现对被控对象的控制,控制规律为

式中:u(t)为控制量;e(t)为目标值与输出值的差值;KP为比例系数;TI、TD分别为积分时间常数、微分时间常数。

4 控制效果检验

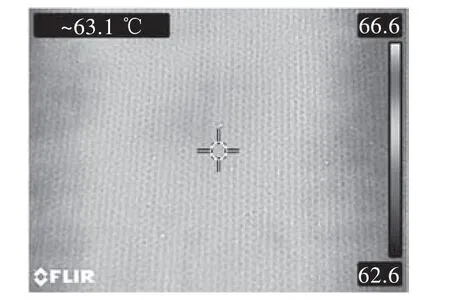

叶片生产过程中,对模具型腔内部温度控制的精确性有着较高要求。对叶片生产预固化所需温度进行测试,将目标温度设置为65 ℃[5]。在加热系统显示模具已升至目标温度后,使用热成像仪扫描模具表面,结果如图4 所示。

图4 模具表面热成像图

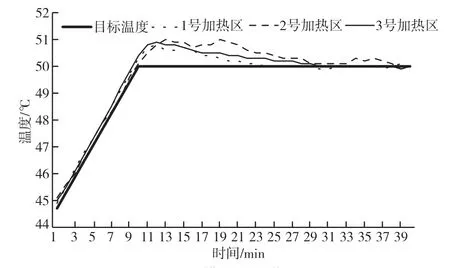

模具表面最高温度66.6 ℃,最低温度62.6 ℃,完全满足叶片生产工艺中要求的“理想温度±5 ℃”的要求。随后对模具的动态升温过程进行验证,主要考察模具各加热分区升温的同步性和对目标曲线的跟随性,测试结果如图5 所示。

图5 模具升温曲线

从图5 可以看出,所有的电加热分区温度都紧随目标曲线。各区域之间温差在±1 ℃以内,控温精准。升温曲线基本无超调、无滞后,动态性能优异。

5 结语

从风电叶片生产制造的需求出发,设计开发一套结构简单、稳定可靠、性能优异的叶片模具电加热系统。利用设计的叶片模具电加热系统,使用人员可快速完成由传统水加热模具到电加热模具的过渡,获得更高效、更节能的体验。