BHDB-M701F4-Q1 余热锅炉动态建模与仿真

严梦月 康英伟

(上海电力大学 自动化工程学院,上海 200090)

在燃气-蒸汽联合循环机组中,余热锅炉对烟气能量的利用严重影响着整个系统的效率。目前,国内外诸多学者针对余热锅炉数学模型的建立及其动态特性的仿真分析进行大量研究[1-4]。丁艳军等采用序贯模块法,建立了各单元之间连接关系的系统结构模型[5]。高雷等以面向对象的思想,分析并归纳了以传递函数为研究对象的序贯模块法的建模过程[6]。陈维春等采用模块化建模方法,建立了双压余热锅炉的动态数学模型,并通过数值计算分析了其动态特性[7]。马博等介绍了余热锅炉的热力特性以及系统划分、建模方法、参数选取、二次建模等,采用集总参数法详细阐述设计、动态建模及计算方面的问题[8]。

文章针对燃气-蒸汽联合循环机组中使用的BHDBM701F4-Q1 型号的三压再热自然循环余热锅炉,采取机理建模和动态仿真的方法分析余热锅炉的动态特性。将余热锅炉整体系统划分成单相介质换热器、汽包、下降管和上升管等模块,并分别构建相应的动态数学模型。使用MATLAB 软件,建立余热锅炉系统的仿真模型,根据仿真结果研究其动态特性。

1 余热锅炉的构成及原理

余热锅炉主要由省煤器、汽包、蒸发器、过热器等换热器组成。文章研究的余热锅炉采用卧式布置,水平方向流动的烟气与垂直布置的受热面进行热量交换,产生过热蒸汽。

凝结水泵将给水送至低压省煤器,水在省煤器内预热至近饱和温度时进入低压汽包。低压汽包中的一部分水经过低压蒸发器和过热器,产生低压过热蒸汽进入低压汽缸;另一部分水作为中压汽包与高压汽包的给水,各自流至其给水系统。中压给水通过增压泵流入中压省煤器,再进入中压汽包,流入中压蒸发器和过热器,生成中压过热蒸汽,与冷段再热蒸汽汇合产生再热蒸汽,送往中压汽缸。高压系统的水经高压给水泵增压后流经高压省煤器,再进入高压汽包,流入高压蒸发器与高压过热器,产生高压过热蒸汽,送进高压汽缸。

2 余热锅炉各模块数学模型

根据管内工质状态将余热锅炉分为单相换热器和双相换热器。余热锅炉数学模型主要由单相介质换热模型和蒸发系统模型构成。省煤器、过热器和再热器为单相换热器,只需构建一个基本模块。蒸发系统由汽包、下降管和上升管构成,主要完成相变换热的过程,为双相换热器。

2.1 省煤器和过热器模型

建立数学模型时,把单相受热面的模型简化为一根无限长的单管,并进行如下假设:第一,用一根受热管等效所有并联管,其长度与单管相同,通流面积为各管通流面积之和;第二,将烟气与管壁、管壁与管内工质之间视为只有径向换热,且换热强度一致;第三,管壁径向无温差;第四,沿管长方向无导热;第五,烟气进出口流量相同;第六,烟气为理想气体。

工质侧质量平衡方程为

式中:Dw,in、Dw,out分别为工质入口流量和出口流量;ρw,out为工质出口密度;Vw为工质体积;t为时间。

工质侧能量平衡方程为

式中:Q2为金属对工质的放热量;hw,in、hw,out分别为进口工质焓值和出口工质焓值。

动量方程为

式中:Pw,in、Pw,out分别为入口工质压力和出口工质压力;Kd为压损系数;ρw,in为工质进口密度。

管壁的吸热方程为

式中:Q1为烟气向管壁金属的传热量;Mj为金属质量;Cj为金属比热容;Tj为金属温度。

金属向介质放热的放热方程为

式中:A为换热面积;K2为换热系数;Tw,in、Tw,out分别为工质入口温度和出口温度。

烟气向金属放热的放热方程为

式中:K1为换热系数;Dg为烟气流量;Tg,in、Tg,out分别为进口烟气温度和出口烟气温度。

烟气侧能量平衡方程为

式中:Vg为烟气体积;ρg为烟气密度;Cg为烟气比热容。

2.2 余热锅炉蒸发系统模型

为建立更精确的动态数学模型,分别建立汽包、下降管和上升管这3 个部分的模型。3 个部分形成循环回路,因管内工质的密度不同而产生的压力差推动工质循环流动[9]。余热锅炉自然循环的蒸发系统如图1 所示。

建立蒸发系统的数学模型时,对蒸发系统进行如下假设:第一,全部给水直接进入下降管;第二,汽包内工质压力均匀分布;第三,蒸发区内水的密度按饱和水密度计算;第四,汽水完全分离下降管不带汽;第五,用出口参数代表每个环节集总参数;第六,烟气进出口流量相同;第七,烟气为理想气体。

2.2.1 汽包模型

在汽水系统中,汽包是汽和水的衔接部分,是产汽过程中不可或缺的装置,因此对其模型的要求很高。

汽包水侧质量平衡方程为

式中:Dsm,out省煤器出口工质流量;Dss,out为上升管出口工质流量;Xqs为含汽率;Ddz、Dlp分别为汽包内动态蒸发量和连续排污量;Dxj,in为下降管入口流量;Mw为汽包水质量。

汽包内动态蒸发量的计算公式为[10]

式中:kzf为动态蒸发系数;hw为汽包水焓;hbs为饱和水焓。

汽包水位L的计算公式为

式中:vw为水比容;Vqb为汽包总容积;A为水位截面积。

水侧能量平衡方程为

式中:hsm,out为省煤器出口水焓;Qb为汽包水对底部的传热量。

汽侧质量平衡方程为

式中:Ds为主蒸汽流量;Dfq为汽包放汽量;Mv为蒸汽质量。

主蒸汽流量和汽包放汽量的计算公式分别为

式中:Bs、Bfq为线性化导纳矩阵[11];Pqb为汽包压强;Ps为主蒸汽压强;Pa为大气压强。

将式(13)和式(14)代入式(12),可得汽包蒸汽质量微分方程,表达式为

假设汽包内蒸汽容积Vv为常数,可得

式中:ρv为蒸汽密度。

2.2.2 下降管模型

能量平衡方程为

式中:Vxj为下降管容积;ρxj,out、hxj,out、Dxj,out分别为下降管工质出口水密度、焓和流量;Qxj为下降管工质的放热量。

工质对管壁的放热量计算公式为

式中:kxj为下降管中工质对管壁的放热系数;Txj,in、Txj,out分别为下降管工质入口温度和出口温度。

下降管金属能量平衡表达式为

式中:Qa为下降管管壁对大气的传热量,计算公式为

式中:ka为管壁对大气的传热系数;Ta为大气温度。

下降管出口工质流量计算公式为

下降管工质出口压强Pxj,out的计算公式为

式中:Pqb为汽包压强;lxj为下降管的长度;ζxj为下降管的阻力系数。

2.2.3 上升管模型

上升管通过吸收烟气热量加热下降管中的水,将其中一部分水变为饱和蒸汽。上升管模型除上升管外,还包括引入管、引出管和汽水分离器。

工质能量平衡方程为

式中:ρss,out为上升管出口工质密度;Vss为上升管容积;hss,out为上升管出口工质焓值;Q2为上升管壁对工质的传热量。

管壁吸热方程为

烟气向金属的对流放热方程为

金属对介质的放热方程为

式中:Tss,in、Tss,out分别为上升管入口工质温度和出口工质温度。

烟气向金属的辐射放热方程为

上升管出口工质流量的计算公式为

式中:Dpz为膨胀流量;Dxl为泄漏流量。

热水段高度lrs的计算公式为

式中:C1为修正系数;lssg为上升管总高度。

上升管系统总压头ΔPss的计算公式为[12]

式中:ΔPyr为引入管压头;ΔPrs为热水段压头;ΔP2为汽液双相和汽水引出管压头;ΔPyc为分离器压头。

3 余热锅炉仿真模型建立

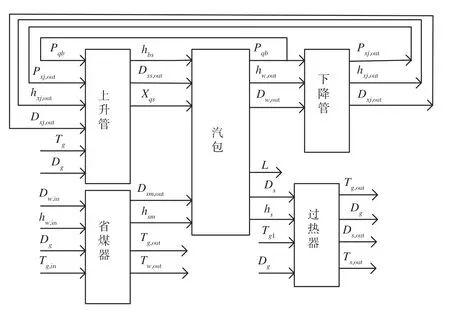

利用MATLAB 仿真平台,基于各模块的动态数学模型分别建立算法模块,根据各模块间的关系将其连接起来得到仿真模型,如图2 所示。各压力级的仿真模块相同,只需将建立的低、中、高3 个压力级的模型组合成整体的仿真模型即可。

图2 余热锅炉单个压力级仿真模型连接图

4 余热锅炉的动态仿真分析

4.1 给水流量扰动下的动态仿真分析

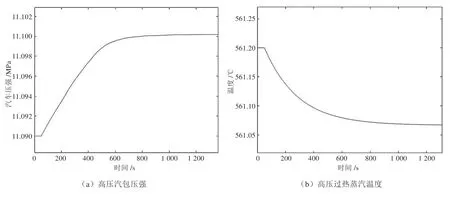

烟气流量保持不变,对给水流量加入阶跃扰动,流量降低10%,即省煤器入口流量从116.860 kg·s-1阶跃下降到105.14 kg·s-1。在该扰动下余热锅炉高压模型的动态响应曲线如图3 所示。

图3 给水流量扰动下的高压模型动态响应曲线

图3(a)为汽包压强的动态响应曲线。当给水流量减少时,随着时间的增加汽包压强先变大然后逐渐趋向稳定。流入汽包的水的过冷度会随着流量的减少而下降,使饱和蒸汽产量增加,压强升高,但高压蒸发器入口处的烟温没有大幅度变化,因此汽包压强增加幅度较小。图3(b)为高压过热蒸汽温度变化曲线。当给水流量降低时,过热蒸汽温度随着时间的增加而下降,最后逐渐稳定。单位质量的蒸汽吸热量随着给水流量的减少而增加,吸热量增加使蒸汽流量增多。受蒸汽流量的影响,过热蒸汽温度先下降,然后趋于稳定。图3(c)为汽包水位变化曲线。当给水流量减少时,高压汽包的水位随着时间的增加而不断降低,主要原因是给水流量不足导致汽包压强增大,使得汽包蒸发量增大,当给水量少于汽包蒸发量时,汽包水位下降。图3(d)为过热器出口蒸汽流量变化曲线,高压过热蒸汽流量随着时间的增加而增大。汽包的水欠焓随着给水流量的减少而变小,部分饱和水变成饱和汽,使得汽包压强瞬间增大,蒸汽流量随之上升,而后逐渐趋于稳定。

4.2 烟气流量扰动下的动态仿真分析

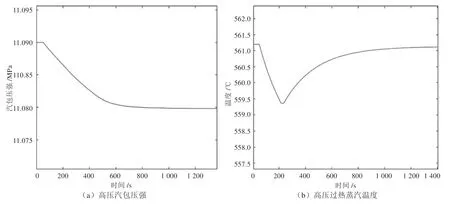

给水流量保持不变,对烟气流量加入阶跃扰动,流量降低10%,即入口烟气流量从623.0 kg·s-1阶跃下降到560.7 kg·s-1。该扰动下余热锅炉高压模型的动态响应曲线如图4 所示。

图4 烟气流量扰动下的高压模型动态响应曲线

图4(a)为汽包压强的动态响应曲线。当烟气流量降低时,汽包压强随着时间的增加先减小然后逐渐趋向稳定。烟气与蒸发器间的换热量降低,使汽包产汽量减少,当汽包产汽量小于出口蒸汽量时,汽包压强降低。随着压强的下降,汽包出口蒸汽量降低,当汽包产汽量与汽包出口蒸汽量相近时,压强再次趋于稳定。图4(b)为过热蒸汽出口温度的变化曲线。由于吸热量降低,蒸汽温度急剧下降。在蒸汽温度下降的同时,汽包蒸发量也在降低,导致过热器入口处的蒸汽量下降。而蒸汽流量下降的影响远大于吸热量下降的影响,使得蒸汽温度缓慢上升,最后达到新的平衡点。图4(c)为汽包水位的动态响应曲线。当排烟流量减少时,汽包压强降低,汽包蒸发量降低,当给水量大于蒸发量时,汽包水位上升。因给水量保持不变,汽包水位持续上升。图4(d)为过热器出口蒸汽流量的变化曲线。蒸汽流量随着时间的增加先降低然后逐渐趋于稳定,其变化趋势与汽包压强的变化趋势基本一致。换热面的吸热量会随着烟气流量的减少而降低,导致蒸汽流量下降。

5 结语

文章给出BHDB-M701F4-Q1 型号的三压再热自然循环余热锅炉的模型,描述了在给水流量扰动与烟气流量扰动下不同参数的动态过程,并对其动态特性进行分析,为余热锅炉运行特性和控制系统的研究提供了可靠的理论依据和数学模型。仿真结果表明,所建立的模型能够正确反映对象的动态特性,尤其是扰动下各参数的动态变化,具有一定的工程实用价值,可以用于该余热锅炉的控制系统的设计、优化等。