乙烯装置分离及节能工艺探讨

任枭雄 , 王雅琪

(中国石化 洛阳分公司 , 河南 洛阳 471012)

乙烯工业是国家化工行业的重点,代表着国家化工的发展程度。乙烯装置深冷分离工艺代表流程主要分为三种:顺序分离流程、前脱乙烷分离流程、前脱丙烷分离流程。顺序分离流程较长,乙烯损失多;前脱乙烷分离流程中,由于部分C2组分进入冷箱,导致冷量后移,节能效果较差;前脱丙烷分离在流程上虽有不足,但能耗相较而言最低。随着原料重质化,设备投资少、乙烯损失少、总体能耗低的前脱丙烷流程在炼厂应用逐渐广泛。乙烯装置流程复杂,低能耗工艺的应用对企业挖潜增效有重大意义。分离工艺节能技术有多种,热泵精馏技术及采用夹点分析的换热网络集成技术是目前低温分离系统较为普遍的节能技术,能有效降低分离系统能耗和系统火用损。本文介绍了乙烯装置深冷分离部分具体流程,并基于夹点技术分析了热泵系统的换热网络集成,利用Aspen plus软件和Energy Analyzer工具软件对乙烯塔热泵系统进行模拟分析。

1 乙烯深冷分离工艺流程介绍

乙烯装置不同分离工艺各有特点。不同分离流程对原料组成选择性不同,直接影响装置的经济效益[1]。一般来讲,顺序分离流程和前脱丙烷流程更适合原料组分较重的乙烯装置,而前脱乙烷流程更适合以乙烷为原料的乙烯装置[2]。原料偏离设计工况会造成炉管结焦、超高压蒸汽产量波动、裂解气压缩机负荷增大等一系列问题[3]。因此根据原料组成应选择合适的分离流程。

1.1 顺序分离流程

顺序分离流程按裂解气组分中碳数顺序分离。裂解气经多段压缩后,逐级闪蒸冷却,经过氢气罐分离出氢气和富甲烷气。富甲烷气随流程分别经预脱甲烷塔和甲烷塔将C1及以上组分分离,分离出的C1以上组分再进入脱乙烷塔中将C2及以上组分分离。C2以上组分再进入脱丙烷塔分离C3及以上组分。由于分离塔按分离碳数由小到大排列而称为顺序分离流程。

鲁姆斯公司开发的顺序分离流程采用五段裂解气压缩。其中在三段出口设碱洗、冷却、汽提、干燥,后送入下级分离塔。前三段压缩分离出的凝液送至汽油汽提塔切除C4及以上组分,塔顶C3及以下组分重新进入裂解气压缩一段。三段压缩出口气经碱洗步骤后送至裂解气压缩四段和五段。四段出口凝液与五段出口凝液进入凝液汽提塔中进行C3组分的切割。凝液汽提塔釜液含C3及以上组分,可直接送至脱丙烷塔。压缩机段间分凝罐的设置使得进入冷箱及脱甲烷塔的物料减少,降低了后续分离系统能耗。但由于凝液汽提塔设置于四段和五段之间,又增加了裂解气压缩机的功耗。

在顺序分离流程的不断发展中,国内工艺人员对其进行不断优化,提出降低能耗,减少乙烯损失量等改进方法。根据分配分离的原理,提出增设C2及C3洗涤塔,控制脱甲烷塔进料彻底不含C3,且脱乙烷塔只处理部分C2,大大降低了分离系统能耗,将乙烯损失量由0.6%~0.95%降低至0.1%以下,减少了4%的压缩机功耗。对顺序分离流程进行模拟,采用合适的模拟计算方法,得到模拟结果和工艺包设计的一致性结论,验证了流程模拟对分离冷冻系统能耗降低5%~10%的相关数据。此外,其他优化改进深冷分离的方法也取得了不错的成效。

1.2 前脱乙烷分离流程

以林德公司为代表的前脱乙烷分离流程中,裂解气经逐段压缩后首先进入脱乙烷塔中切割C2组分,塔顶的C2轻组分经加氢后进入脱甲烷塔系统进行深冷分离。脱乙烷塔塔釜C3重组分则进入脱丙烷塔进行后续分离。前脱乙烷流程一般采用前加氢脱炔烃,且根据脱甲烷塔压力不同分为低压法(1.18 MPa)和高压法(3.35 MPa)。

工业上前脱乙烷分离流程一般以乙烷作为主要原料,但低压脱乙烷塔塔顶温度要求更低,需要更低温度的冷却剂冷却而造成高品位冷量消耗大,且高压塔塔釜温度较高容易结焦。因此前脱乙烷分离流程的第一顺序塔通常采用高低压双塔设置。研究表明,单塔脱乙烷流程相比双塔脱乙烷流程,乙烯三机(裂解气压缩机、乙烯机、丙烯机)总功率增加1%~6%,虽然设备投资减少,但在操作投资上并无明显优势。也有研究认为,设置单塔或双塔脱乙烷是根据脱乙烷塔在压缩段间的不同位置而确定。若脱乙烷塔设置在五段出口需设置高低压双塔,若脱乙烷塔设置在四五段之间则脱乙烷塔塔压较低,塔釜温度≤80 ℃而只需要单塔流程[4]。脱乙烷塔位置的不同造成工况各不相同。

1.3 前脱丙烷分离流程

前脱丙烷分离流程较适合液体或组分较重原料,主要专利商为S&W公司。目前中国石化自主研发的低能耗乙烯分离技术(LECT)也采用前脱丙烷分离流程。

前脱丙烷分离流程第一顺序塔为脱丙烷塔,为防止二烯烃自聚一般会采用高低压双塔。五段压缩流程中根据裂解气压缩机末端压力可将高压脱丙烷塔置于四五段间或五段之后。若裂解气压缩机末段压力>3 MPa,则应将高压脱丙烷塔置于四五段之间,否则将导致高压脱丙烷塔压力过高;塔釜温度>80 ℃,塔内聚合结垢加剧,且塔顶温度更低,制冷所需功率更大。根据乙炔加氢反应器位于脱丙烷塔后或脱乙烷塔后分为前加氢流程或后加氢流程。后加氢流程的加氢选择性好,不易飞温,但流程较为复杂。前加氢流程流程相对简单,而且C2进料中富含氢气,可加氢部分丙二烯,实现降低下游C3加氢负荷、开车快产乙烯等目的。目前工业中多采用前脱丙烷前加氢流程。

1.3.1S&W前脱丙烷前加氢流程

S&W公司的前脱丙烷流程中采用裂解气五段压缩。脱丙烷塔采用高低压双塔设置。压缩机四段出口1.6 MPa左右的裂解气经碱洗作为高压脱丙烷塔进料。高压脱丙烷塔塔顶轻组分经五段压缩至3.9 MPa后进行乙炔加氢,加氢后的气体脱除氢气与甲烷后进入乙烯精馏塔。低压脱丙烷分割C3、C4组分,控制塔顶不含C4,直接进C3加氢后去丙烯塔,塔底作为脱丁烷塔进料,分离出裂解汽油。

此流程中,高压脱丙烷塔塔釜需严格控制C2含量≤0.05%,塔顶控制C4含量≤0.1%。低压脱丙烷塔需控制塔釜C3含量≤0.5%,塔顶C4含量≤0.05%[5]。

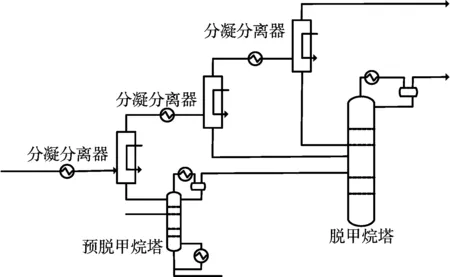

S&W公司专利设备分凝分离器是分离流程关键部分之一。其主要流程见图1。

图1 分凝分离器流程

进入分凝分离器中的裂解气可同时完成气液传质和多级冷却,其尾气冷量利用率更高,脱甲烷单元的火用损更低。分凝分离器和预脱甲烷塔脱除了C3以上重组分,保证脱甲烷塔塔底采出可直供乙烯塔的混合C2,进一步降低了装置能耗。

1.3.2LECT工艺流程

低能耗分离技术(LECT)是中国石化自主开发技术,针对我国乙烯原料多为石脑油、加氢柴油、加裂尾油等,采用前脱丙烷前加氢工艺流程,裂解气五段压缩,设置双塔脱丙烷系统,高压脱丙烷塔利用压缩机五段组成开式热泵系统,有效降低分离能耗。

裂解气压缩机前四段压比较小,可有效降低压缩机内结焦,四段出口设碱洗脱除CO2和H2S,干燥后进入脱丙烷系统。分离出的全部C2和少量C3经五段压缩至3.85 MPa后送至后续深冷分离。

深冷分离部分采用分配分离原理,通过物料的逐级冷凝闪蒸,进入C2、C3洗涤塔中实现渐进分离目的。C3洗涤塔将冷却至(-37~-35 ℃)的全部C3、部分C2(通常≥55%)和部分C1(≥10%)组分洗涤至塔底部,保证塔顶气相不含C3及以上组分。此部分再经冷箱冷却至-76 ℃后,再次闪蒸,分离出液相进入脱甲烷塔,气相再次逐级闪蒸,闪蒸后的液相进入脱甲烷塔,气相则进入C2洗涤塔中回收尾气乙烯。C2、C3洗涤塔分离系统实现了分离进料、降低冷剂负荷、减少尾气乙烯损失等目的。脱甲烷塔流程与分凝分离器流程相似,塔底出料可直供乙烯精馏塔。乙烯精馏塔塔顶采出与乙烯制冷压缩机形成开式热泵系统,进一步降低了能耗。与S&W工艺流程区别在于,C2、C3洗涤塔为常规设备,较分凝分离器专利设备造价低廉,该技术实现降低能耗的同时又合理地减少了设备投资。

2 热泵系统节能技术

乙烯塔是乙烯装置的关键塔设备,在分离流程中能耗占比最高。在前脱丙烷分离流程中,乙烯精馏塔一般与乙烯制冷压缩机组成开式热泵系统。

2.1 热泵精馏技术

乙烯装置能耗是决定效益高低的重要标准之一。低温分离系统流程较长,涉及设备数量较多,能耗占综合能耗的15%左右,采用先进的节能工艺是提升装置经济效益的重点。其中鲁姆斯公司采用预分馏塔、加氢系统催化精馏、三元冷剂制冷等,而S&W采用先进回收ARS(Advance Recovery System)、热集成精馏HIRS(Heat Integrated Rectifier System)技术等。分离系统中有关精馏塔的节能技术包括热泵精馏技术、单塔内部热耦合、隔壁塔热耦合、高低压双塔热耦合等。目前热泵精馏技术发展较为成熟。热泵精馏实质是利用低温热源向高温热源供热,由压缩机作用于低温热源,通过内能转换后将热量换热输送至高温热源。热泵精馏设计必须考虑能量消耗的问题,热泵系统效率通常用制热系数COP衡量。

COP=Q1/W1

其中:Q1为循环提供的冷量;W1为压缩机实际功耗。

COP是评价热泵系统性能的指标,COP值越大,相同功耗下热泵为系统提供的冷量越多。乙烯装置中组分相对挥发度较低,采用常规的冷剂分离,冷量消耗过大,分离塔塔顶塔釜温差较小,采用热泵精馏技术,通过为系统加入轴功,能较好地将其分离。用于精馏操作的热泵系统分为开式热泵系统和闭式热泵系统,以分离产品与工质是否隔离来区别。

2.2 乙烯精馏塔单元模拟

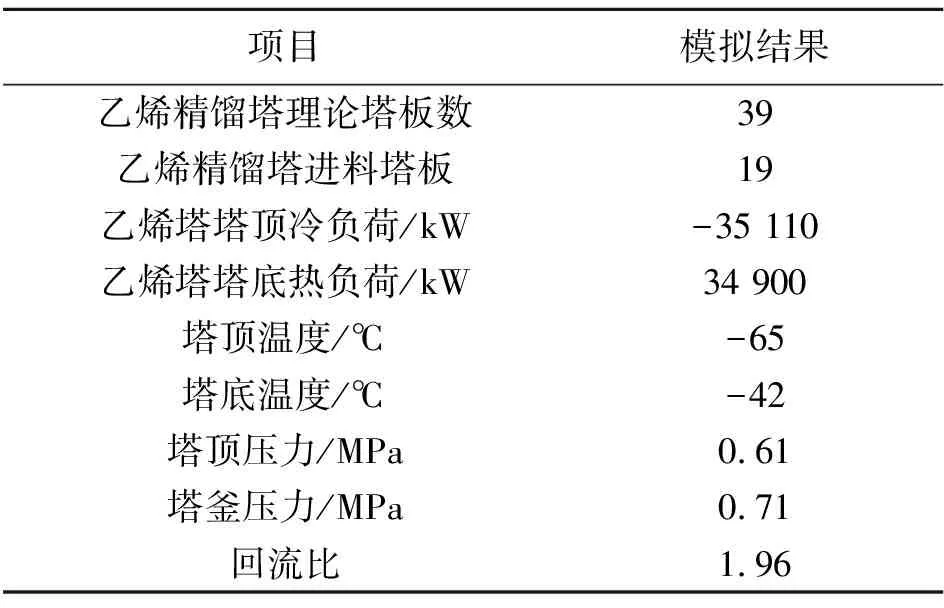

基于100万t/a LECT的前脱丙烷前加氢流程,以乙烯精馏塔为单元,建立乙烯塔-乙烯制冷压缩机热泵系统。前脱丙烷前加氢流程中前序分离出来的工质(乙烯/乙烷)进入乙烯精馏塔,塔顶产出聚合级乙烯产品(纯度达到99.95%),塔釜产出乙烷产品。塔顶乙烯经缓冲罐与来自一段的压缩气混合后进入乙烯制冷压缩机二段,二段出口抽出部分乙烯再经冷却器E003脱过热作为乙烯精馏塔塔釜回流热源,换热冷却后作为塔顶部分回流返回乙烯塔顶。未抽出部分经三段压缩,经冷却器E001脱过热后,再次经冷凝器E002冷凝后进入回流罐。回流罐外甩部分乙烯,另一部分经过冷器E006过冷后与补充乙烯塔顶回流。利用AspenPlus对乙烯精馏塔开式热泵系统进行模拟,采用NRTL方法,得到部分操作参数,模拟结果见表1。

表1 部分模拟结果显示

3 乙烯塔换热网络集成模拟

3.1 换热网络集成技术

目前,夹点技术已广泛应用于国内外乙烯装置,成为合理优化换热网络、确定最小公用工程用量、降低系统能耗的有效手段。乙烯装置采用夹点技术一般通过将整个系统热量作为整体,区别出冷热流股,利用换热器使冷热流股相互换热,达到合理利用系统热量、降低不可逆火用损、最小公用工程用量的目的。确定体系最小传热温差而得出整体能量利用和夹点温度的关系,通过温-焓图将所有冷热流股复合成不重叠的两条曲线,达到最小冷热公用工程时的温度称为夹点温度。最小传热温差取值不宜过小,传热温差越小所需换热面积越大,设备投资也就越高。因此,最小传热温差的确定需以系统各方面需求为标准。夹点技术设计原则是夹点温度之上不设置冷公用工程,夹点温度之下不设置热公用工程,不设置跨夹点温度换热器。

3.2 乙烯塔换热网络模拟

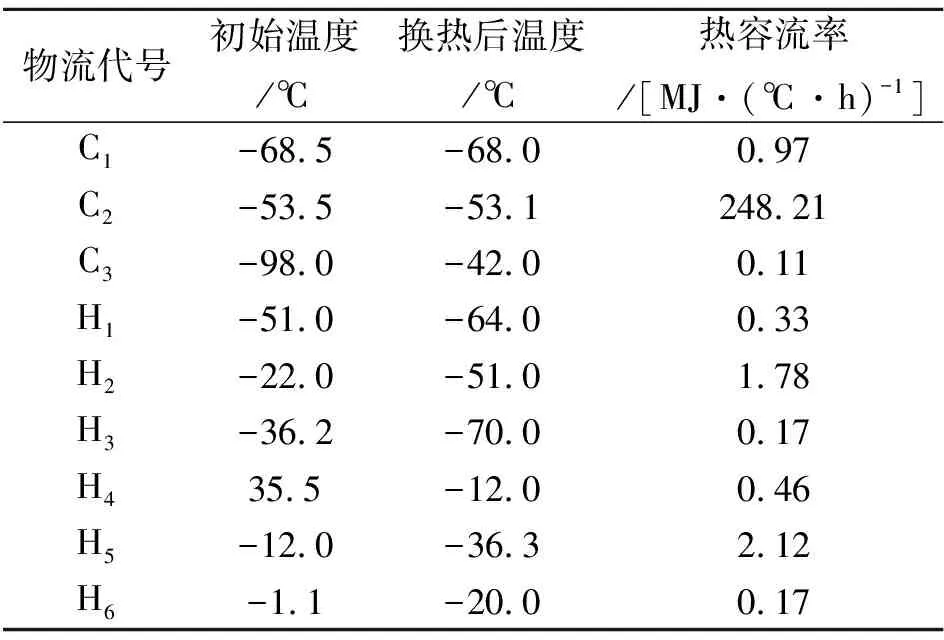

由于深冷分离单元流程复杂,能量相互耦合程度高,特别是冷箱部分,传热温差较小(甚至1 K左右),传热温差值选取较为困难,细微的差别就可影响整个换热网络。因此,选取乙烯精馏塔单元换热网络进行夹点分析,确定最优换热器配比。由Aspen Plus将乙烯精馏塔换热网络分析数据提取,见表2,总共包含3股冷流和6股热流。

表2 工艺流股信息

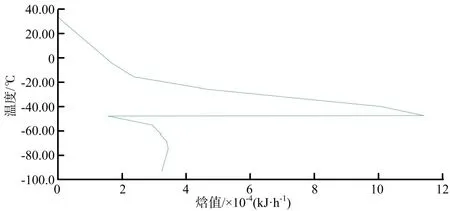

采用Energy Analyzer对乙烯精馏塔单元进行温-焓分析,建立系统温-焓图,见图2。

图2 乙烯精馏塔单元冷热流股温-焓图

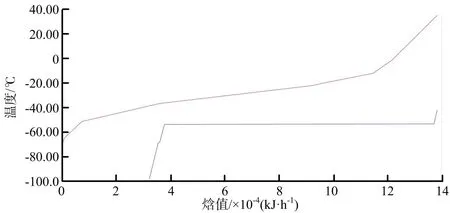

由图2可知,冷热流股夹点温度为-45 ℃,这表明在此温度,系统能量回收最大。对系统设置最小传热温差为3 ℃,确定公用工程用量。建立总组合曲线如图3所示。

图3 换热网络总组合曲线

由图3可知,当传热温差设置为3 ℃时,换热系统不需要额外的热公用工程,仅需要8.9 kW左右的冷公用工程。因此,设置5台换热器,使用不同温位的丙烯或乙烯冷剂作为冷公用工程,可实现换热系统的整体换热。上述分析为设计过程冷热流股理想换热情况,实际还需根据情况合理优化。

4 结语

目前国内因原油劣质化等原因,乙烯装置分离流程多采用前脱丙烷前加氢流程。对分离系统相关节能技术进行了阐述,热泵精馏系统是乙烯装置分离系统常用节能技术,可实现由低温位热量向高温位热量逆向输送。除此之外,先进的节能工艺也包括:单塔内部热耦合、隔壁塔热耦合、高低压双塔热耦合等。夹点分析的换热网络集成技术在乙烯装置整体应用可实现最小公用工程用量。对乙烯精馏塔单元进行模拟分析,确定了单塔最佳设计参数,利用Energy Analyzer软件对单塔换热网络进行模拟,确定夹点温度为-45 ℃,设置最小传热温差为3 ℃,根据系统总组合曲线确定了冷公用工程用量,达到系统整体换热,节能降耗的目的。