碳四裂解装置吸收稳定系统操作优化

李建军

(洛阳炼化宏力化工有限责任公司 , 河南 洛阳 471012)

目前,公司混合C4裂解装置分为反应再生系统和吸收稳定系统,裂解催化剂采用ZSM-5分子筛,具有较大的比表面积和酸性,在固定床反应器进行裂解反应生成干气、丙烯液化气和轻烃,采用吸收稳定的方法将液化气与较重的组分再分离。反应再生系统主要设备有加热炉、反应器以及富气压缩机。吸收稳定单元主要包括吸收塔、解吸塔和稳定塔,其作用是利用吸收与精馏的原理将来自富气压缩机的物料分为干气、轻烃与含丙烯液化气,其中丙烯液化气用作气分装置的原料,其干气以及C4、C5的含量直接影响气分装置的操作负荷以及产品稳定性,稳定轻烃用来回炼以及外卖,干气主要用作加热炉燃料,其余供燃气管用厂内循环。C4裂解装置自建立初期至开工至今,主要存在以下几个问题:①当来料组分多变,吸收塔温度控制不及时,常发生干气不干的问题,也就是干气中夹带部分丙烯,易造成丙烯损失;②由于富气压缩机级间凝液罐不能自动排液,需要人工定时开级间凝液泵往解吸塔输送物料,如若不能及时调整解吸塔进料流股流量与塔底再沸器热量,塔温以及塔压将不可避免会产生波动,造成能量损失以及增加操作风险;③解吸塔中部温度控制指标低于或者高于工艺卡片将增加稳定塔的操作负荷,影响稳定轻烃与丙烯液化气的质量。本文以现有装置工艺流程为基础,从操作参数与上游工艺入手,分析产生上述问题的原因,提出优化解决的方案,从整体上解决问题。

1 工艺流程及生产存在的问题

吸收稳定单元流程图见图1。

图1 吸收稳定单元流程图

从化工一部来醚后C4、醚前C4进入萃取精馏系统拔出异丁烷组分,并富集C4烯烃进入C4裂解反应再生系统进行裂解反应。反应再生系统包括原料汽化器、反应器进出物流换热、反应器进料加热、反应器、反应产物冷却以及催化剂再生等部分,从萃取来气相混合C4与反应产物换热,并加热至400 ℃左右,最后在加热炉内加热到反应所需温度520 ℃,进入反应器进行催化裂解反应。反应产物与反应进料换热后再水冷,进一步冷却至压缩机入口所需的温度,进入压缩机。

吸收稳定单元主要包括吸收塔、解吸塔、稳定塔以及相连的冷换设备和储罐。反应产物和解吸塔顶解吸气经水冷并气液分离后,液相进入解吸塔,气相进入吸收塔底,与塔顶的吸收剂(C5以上组分)进行传质,吸收塔顶的干气作燃气管网燃气使用。塔底吸收液与产物混合、冷却后进入油气分离罐,为促进吸收,吸收塔设两级中段循环回流冷却。解吸塔底液相进入稳定塔,塔顶采出C3、C4组分进入气分装置,塔底液相经水冷至40 ℃后一部分C5以上产品作为本装置的副产品送出界区;一部分经升压后作为吸收剂送至吸收塔顶。

生产中存在的问题:①吸收塔效果未达到预期,导致塔顶干气中夹带部分丙烯并入火炬管网,易造成丙烯损失。②解吸塔中部温度过低解吸不完全,部分不凝气进入稳定塔,导致稳定塔产品不合格。③解吸塔进料流股流量不稳定,不及时准确调整塔底再沸器热负荷,将会导致解吸塔甚至稳定塔不稳定操作,产生安全隐患。

2 原因分析

2.1 影响干气质量的主要原因分析

2.1.1吸收剂流量与性质

通过工艺流程介绍可知,现有流程的吸收剂是稳定塔底的稳定汽油通过P-2109加压后循环使用,循环量控制在10 m3/h。吸收剂主要组分为C5,由于吸收剂组成主要由反应再生单元催化剂裂解效果决定,不能随意改变。通过理论研究可知,在一定压力与温度条件下,吸收剂组成与待吸收组分越相近时,吸收效果越好,也就是干气越干。这就说明,吸收剂组分越轻吸收效果越好,在这一理论指导下,可以适当增加裂解深度来降低吸收剂相对分子质量。

2.1.2吸收塔吸收温度控制

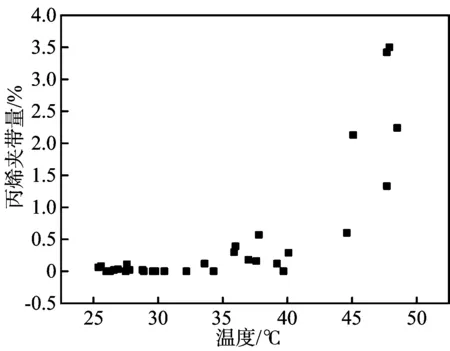

吸收塔顶与塔底设定操作压力为1.08、1.11 MPa,吸收温度≤40 ℃,低温高压有利于提高吸收剂与吸收质之间的传质推动力,增强吸收效果。根据季节变化,适时开停一、二中回流泵,有利于调控吸收温度。当回流泵达到最大负荷,吸收温度仍居高不下时可适当降低气分脱乙烷塔顶回流罐不凝气来吸收塔流量,可一定程度上降低吸收塔底进气温度,保证吸收效果。在吸收塔操作压力控制在一定值不变时,吸收温度的变化将直接导致吸收塔顶干气质量的变化,数据分析后变化结果见图2。

图2 吸收温度与干气中丙烯量数据统计图

由图2可知,在吸收塔压力、吸收剂流量一定时,干气中丙烯质量与吸收温度在一定范围呈正相关关系。在35 ℃以下,随着吸收温度的逐渐增加,干气夹带丙烯量很少,几乎可忽略不计。35~40 ℃时吸收温度升高,丙烯量缓慢增加,但低于0.6%。当吸收温度>40 ℃时,干气中丙烯量迅速增加,最高可达到3.5%。吸收塔的温度变化是由多重因素引起的,当温度升高时,由于吸收是放热过程,不利于吸收的进行,造成贫气中C3以上重组分增多。因此在实际操作时,应根据实际情况以及天气情况及时调整吸收温度,控制在40 ℃以下为宜。

2.2 解吸塔稳定控制主要因素分析

2.2.1进料流股流量控制

裂解的富气产品经富气压缩机压缩升压后进入闪蒸罐V-2104,P-2104升压后液相作为解吸塔进料,同时富气压缩机运行过程中不可避免产生级间凝液,这些液相通过级间凝液泵P-2103直接进入解吸塔。

解吸塔进料有两股分别来自P-2104泵出口与P-2103泵出口。由于工艺流程原因,自P-2103来物料流股流量受级间泵开停状态影响,当级间凝液罐液位高需要开级间泵时,解吸塔进料流股增大,为避免压缩机出口凝液罐V-2104液位上涨过快,需要增大解吸塔进料流量,流量的增大将对解吸塔中部以及塔底温度造成一定下降。如果升温不及时,中部温度过低,解吸不完全,塔底脱乙烷汽油将夹带部分C2组分进入稳定塔,对稳定塔的操作造成一定难度,进而影响产品质量。

2.2.2塔底蒸汽热负荷控制

当需要开级间泵时,提前15~20 min增加蒸汽流量约500 kg/h,E-2110物料返回塔盘至解吸塔底部。提升蒸汽负荷,最先影响的是塔底部物料,继而通过气液相接触,轻组分逐渐上升。受解吸塔的水力学特性等原因影响,从开始升温到解吸塔中部温度变化需要15~20 min,级间凝液泵物料输送到解吸塔时间可以忽略不计。因此对开级间凝液泵前对解吸塔进行预热将极大地降低操作难度。

生产中发现,未预热时中部温度曲线上下波动,需要操作人员及时调整蒸汽流量及进料流量,预热时温度曲线几乎呈现一条直线,可见在预热的工况下,能够长时间维持解吸塔中部温度的稳定。

解吸塔中部温度的控制是保证解吸塔稳定操作的重要参数,其变化的趋势将直接影响稳定塔的操作与产品的质量。

2.3 稳定塔产品质量因素分析

2.3.1催化剂对稳定轻烃质量的影响

混合C4裂解制丙烯装置由于其催化剂特性的原因,产品以气相的富丙烯液化气为主。催化剂刚投入生产使用时,其活性较高,在相同操作条件下,可能会使萃取C4深度裂解副产物增加,气相中C2轻组分增加,造成油品过轻,饱和蒸汽压高,这是由催化剂的特性决定的。催化剂再生1~2次之后,在正常操作条件下,稳定轻烃质量恢复正常。

2.3.2进料流量对产品质量的影响

解吸塔的不稳定操作将导致稳定塔进料流股有较大波动,通过控制稳定塔进料温度(70 ℃),避免因进料温度的变化导致塔盘上的气液相平衡被破坏。进料流量的变化取决于解吸塔是否有级间凝液物料进入。进料流量变化对塔顶压力、塔底液位的影响见图3、图4。

图3 进料流量与塔顶压力变化趋势图

图4 进料流量与塔底液位变化趋势图

由图3可知,当进料流量控制在25~33 m3/h时,塔顶压力较为平稳,超过33 m3/h塔压开始波动。在一定的再沸器热负荷下,进料流量增加过多,塔内气液相相平衡被破坏,传热传质不均匀,导致塔压力波动。

同理,当进料流量控制在25~33 m3/h时,塔底液位较为平稳,超过33 m3/h液位开始出现波动,这与进料量突然增大有关系。由此可见,维持稳定塔稳定操作的前提是对解吸塔底温度以及流量的稳定控制,除了前面所述之外,还需要操作人员有提前预判的能力,需要一定的操作与理论水平,同时缓慢操作,这在一定程度上增加了操作的难度。

3 结论

经过长时间的研究探索,吸收温度≤40 ℃,能够将干气中的丙烯组分控制在1%以下。解吸塔中部温度控制在52~56 ℃,既能保证不过度解吸,也能保证稳定塔进料不会携带过多的轻组分。当需要控制级间凝液罐液位时,提前对解吸塔底再沸器热负荷进行调整,能够避免解吸温度波动,增加操作平稳率。考察稳定塔进料对塔顶压力、塔底液位以及稳定轻烃饱和蒸汽压影响,发现维持进料温度在70 ℃,进料流量控制在25~33 m3/h,稳定塔能够平稳运行。