燃气轮机燃料控制阀气动噪声特性及降噪设计研究

朱志劼, 徐 前, 范雪飞, 韦雪阳, 陈富强

(1. 上海发电设备成套设计研究院有限责任公司,上海 200240;2. 北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029)

燃气轮机所需燃料经加压后进入燃料控制阀进入机组燃烧室,燃料控制阀在运行过程中,响应燃气轮机的转速控制系统信号以调节流向机组燃烧室的燃料压力和流量[1]。由于阀芯的节流结构设计,天然气介质通过燃料控制阀后湍流程度增加,在阀芯周围产生不稳定流动,导致气动噪声产生[2]。气动噪声造成较高的能量损耗[3]、危害人体健康且造成环境污染[4]。因此,研究燃料控制阀气动噪声特性、提出相适应降噪设计方法显得尤为迫切。

近些年来,国内外学者们对控制阀气动噪声特性和降噪设计开展了许多研究。Janzen等[5]提出气动噪声是由阀门内腔上的涡流脱落造成,并基于试验进行了验证。同年王炜哲等[6]采用基于FW-H方程的剪切流噪声模型,求解了噪声源分布、确定了喉口和阀腔流动死区等位置是气动噪声辐射源。苏华山等[7]利用fluent结合动网格技术对噪声来源进行研究,得出流量脉动引发阀芯往复振动是阀门噪声的主要来源之一,并进行了试验验证。此后,刘翠伟等[8]总结了诱发阀门产生气动噪声的方法,提出了一种通用的仿真计算分析方法和试验验证流程。2017年,肖飞[9]发现阀内节流设计使流体形态由亚声速流动变成超声速流动,增加湍流强度、诱发气动噪声。2019年,陈富强等[10-11]揭示了减压阀气动噪声的涡旋发声机理、识别了噪声源并提出了降噪设计。研究发现,对不稳定湍流的有效抑制可有效实现降噪[12]。因此,为控制气动噪声,学术界和工业界通常采用修改阀内部节流结构或增加降噪元件的方式以调控湍流强度、降低气动噪声。对阀内部结构的改型主要包括改变阀芯和套筒的布孔方式和孔径[13-14]、套筒间距[15]、修正底座结构[16]、改变喉管曲率[17]、采用阀口锥面倒圆[18]等;增加降噪元件主要是添加节流多孔板[19],并基于惠更斯原理改变多孔板的孔径、厚度、层数、形状、锥角等因素来实现优化降噪设计[20]。

1 气动噪声计算方法

本研究联合计算流体力学软件和声学软件对燃料控制阀气动噪声进行联合仿真计算,全面预测噪声特性。首先基于雷诺时均模型求解控制阀稳态流场和流量特性;继而以稳态流场为初始解,基于瞬时模拟求解瞬态解;然后导出时域压力脉动,导入声学计算软件中转换成等效声源,采用快速傅里叶变换获得频域信息;最后建立声传播模型,进行噪声计算。

甲烷(CH4)介质在燃料控制阀中的流动为可压缩湍流,其数值计算应满足可压缩气体流动控制方程组。

连续性方程为

(1)

式中:ρ为甲烷密度;ui为i方向甲烷速度。

动量方程为

式中:p为甲烷静压强;τij为应力张量;Fi为i方向体积力;-ρuiuj为雷诺应力。其中应力张量τij表示为

(3)

式中,μ为动力黏性系数。

能量方程为

(4)

式中:keff为有效热导率;Jj为组分的扩散流量;Sh为其他定义的体积热源项。其中单位质量流量所具有的能量E表示为

(5)

式中,h为甲烷气体的比焓。

2 气动噪声传播模型

2.1 三维模型及边界条件

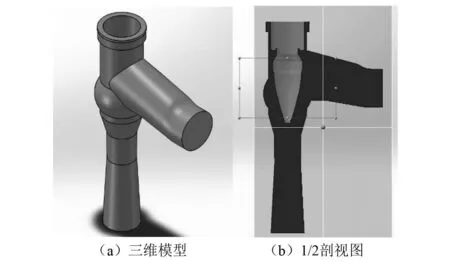

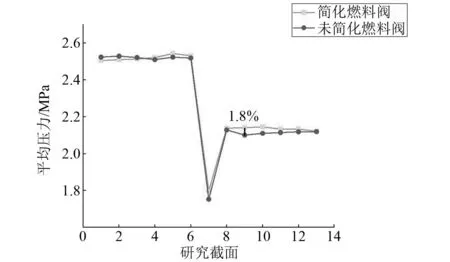

首先建立燃料阀三维流道,并在出入口分别做延伸,保证流体在管道中充分发展,如图1(a)所示,图1(b)为燃料阀的1/2剖视图。由于该燃料阀内部流场结构复杂,为生成高质量网格,在不影响流场和声场计算结果的前提下做出如下简化:封闭阀芯中间流道、封闭阀芯与缝隙处缝隙、对齐顶部凸台、堵住阀芯底面。为了验证结构简化对流场分布造成的影响,对比了简化前后燃料阀在90%开度时的平均压力分布,如图2所示。简化前后压力分布趋势并未发生变化,其中最大误差仅为1.8%,发生在截面9(具体的截面划分在3.1节有具体描述)。因此可以判定结构简化不影响流场及声场计算。

图1 70%开度燃料控制阀三维模型Fig.1 Three dimensional model of 70% open fuel control valve

图2 燃料控制阀简化前后平均压力分布(开度为90%)Fig.2 Average pressure distribution before and after simplified fuel control valve(opening 90%)

将建立好的三维模型进行高质量网格划分,导入FLUENT中进行稳态和瞬态流场计算。稳态流场的计算边界条件描述如下:选择基于密度基的求解器,开启能量方程,选择适用于复杂结构的RNGk-ε湍流模型,选择二阶迎风格式。以200℃甲烷(CH4)为工质,阀前总压P1=2.65 MPa、阀后静压P2=1.011 MPa,介质温度T=473.15 K。以稳态解为初场,开启瞬态模型,求解燃料控制阀气动噪声计算所需的瞬态流场参数。

2.2 声传播模型

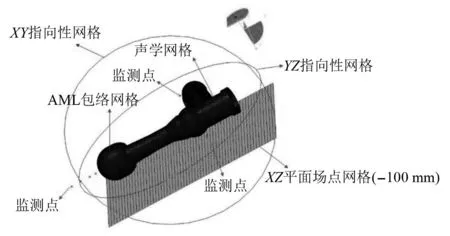

建立该燃料控制阀声传播模型,如图3所示。所建立的声传播模型含燃料阀声学网格、XY平面场点网格、XZ平面指向性网格、YZ平面指向性网格、监测点、声学包络面AML网格。插入声学边界条件,定义分布式声源。利用声学软件进行声学响应计算,获取声学信息。

图3 声传播模型Fig.3 Acoustic propagation model

3 结果与分析

3.1 燃料控制阀流场特性分析

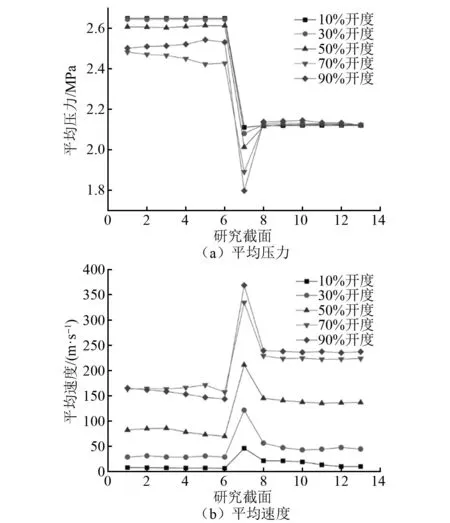

随着开度的增加,压力梯度在阀芯处逐渐变大,如图4(a)所示。这是因为随着开度的增大,阀芯节流面积随之增大,甲烷热力学过程发生变化,减压能力随之增加。但是,虽然在阀芯出口处基本达到减压目标,在后部连接管路中压力又有所回升,结构呈现出类似扩压器原理,因此建议增加节流孔板作进一步减压。

图4 不同开度对称面流场分布(2%、50%、100%开度)Fig.4 Flow field distribution on symmetric planes with different opening degrees(2%、50%、100%)

从图4(b)中的速度云图可以看出,随着开度的增加,速度增加梯度在阀芯处逐渐变大,特别是50%开度后,出口管路平均速度显著增加,与减压梯度相对应。

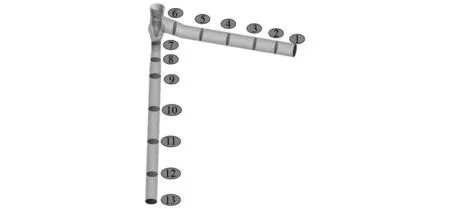

为了更好的捕捉燃料阀的流动特性,,在流域中设置了13个垂直于流动方向的监测平面。如图5所示所有监测平面的具体空间分布。入口延长段以间隔100 mm均布了6个监测平面,监测平面7位于20 mm处。出口延长段以和入口段相同的间隔均布了6个监测平面。

图5 流域中监测平面的空间分布Fig.5 Spatial distribution of monitoring planes in the flow domain

图6(a)定量分析了平均压力沿着不同横截面的变化情况。可以看出,随着开度增加,阀芯处减压梯度随之增大,与云图分布相对应。但是出口管路压力有所回弹,未完全达到预期目标,因此建议在出口管路增加节流孔板做进一步减压。

图6 不同截面流场分布Fig.6 Flow field distribution in different sections

图6(b)定量分析了平均速度沿着不同横截面的变化情况。可以看出,随着开度增加,速度绝对值在全流域范围内(入口腔、阀芯腔、出口腔)都在变大。且阀芯处增速梯度随之增大,与速度云图分布相对应。较大的增速梯度对应较大的湍流耗散、能耗,且易诱发噪声和振动发生。

3.2 燃料控制阀气动噪声特性分析

3.2.1 声压分布

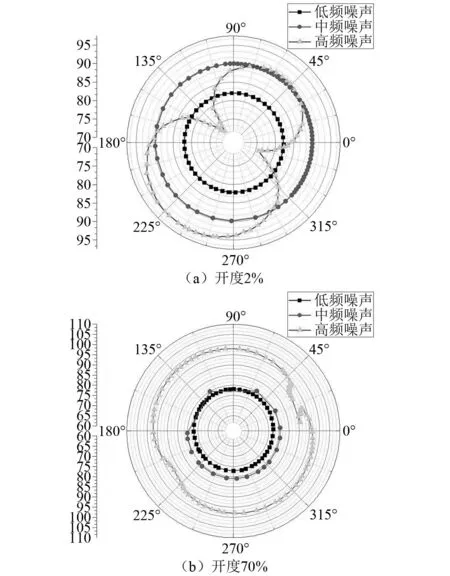

气动噪声按频谱特性可分为低频、中频和高频噪声,其最高声压级对应频率分布依次为20~200 Hz、200~2 000 Hz以及大于2 000 Hz。求解得到燃料控制阀在2%开度时的低频噪声平均值为152 dB、中频噪声平均值为143 dB、高频噪声平均值为149 dB,详细分布如图7(a)所示。上述求解均为近场噪声。

求解得到燃料控制阀在70%开度时的低频噪声平均值为165 dB、中频噪声平均值为185 dB、高频噪声平均值为181 dB,详细分布如图7(b)所示。初步判定,随着燃料控制阀开度的增加,气动噪声频谱特性在全频范围内均随之增加。

3.2.2 频谱指向性

燃料控制阀在开度2%的频谱指向性时如图8(a)所示,随着低频、中频、高频气动噪声依次发生,噪声在XY方向的辐射范围随着增加,且辐射形状由规则圆形逐渐演变成葫芦形。说明开度增大后,由XY向均匀辐射演变成非均匀辐射。且在低频噪声段,声压平均值为82.2 dB;在中频段声压平均值为85.4 dB;在高频段声压平均值为91.1 dB。上述求解均为远场噪声。

图8 XY方向频谱指向性(100 Hz、2 000 Hz、5 000 Hz)Fig.8 Spectral directivity in the XY direction (100 Hz,2 000 Hz,5 000 Hz)

燃料控制阀在开度70%的频谱指向性如图8(b)所示,随着低频、中频、高频气动噪声依次发生,噪声在XY方向的辐射范围先减小后增加,且辐射形状同样由规则圆形逐渐演变成葫芦形。在低频噪声段,声压平均值为78.2 dB;在中频段声压平均值为108.3 dB;在高频段声压平均值为123.9 dB。且随着开度增加,在全频范围内,燃料控制阀XY向远场噪声随之增加。

开度的变化导致阀芯处的压力梯度及湍流强度发生变化,导致壁面处的压力分布有所差别。而壁面压力是气动噪声的主要来源。因此,随着开度变化,噪声频谱指向性不论是在辐射范围、还是不同频段的分布都随之发生改变。

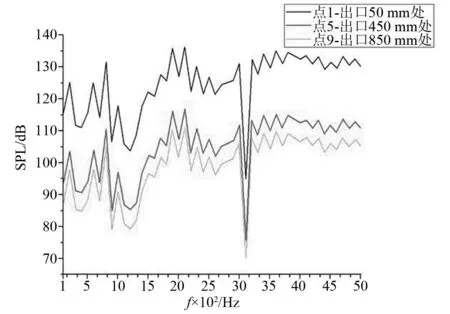

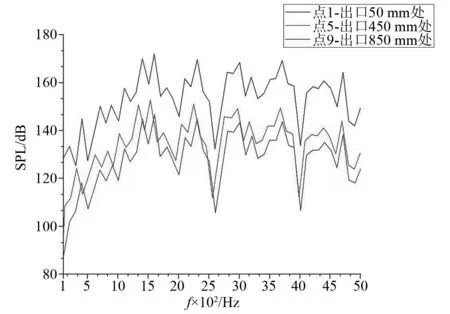

3.2.3 监测点声压曲线

燃料控制阀2%开度时的出口监测点声压曲线如图9所示。其中,点1距离出口最近,在出口50 mm处;点9距离出口最远,在出口850 mm处。计算发现在全频范围内,最大声压值发生在中频频谱处。且对于点1、点5和点9,中频最大声压值分别为136 dB、117 dB和110.2 dB。因此,燃料阀气动噪声沿着出口衰减。

图9 出口监测点声压曲线(开度2%)Fig.9 Outlet monitoring point sound pressure curve (opening 2%)

燃料控制阀70%开度时的出口监测点声压曲线如图10所示。计算发现在全频范围内,最大声压值同样发生在中频频谱处。且对于点1、点5和点9,中频最大声压值分别为172 dB、153 dB和147 dB。因此,对于大开度,燃料阀气动噪声也沿着出口衰减。且相比于小开度,出口监测声压值明显增大。

图10 出口监测点声压曲线(开度70%)Fig.10 Outlet monitoring point sound pressure curve (opening 70%)

3.3 燃料控制阀降噪设计研究

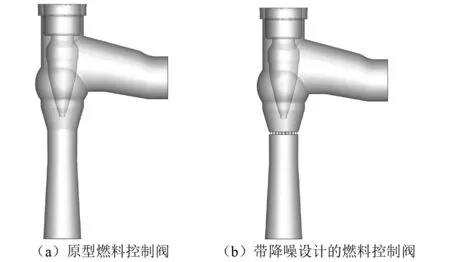

3.3.1 降噪模型设计

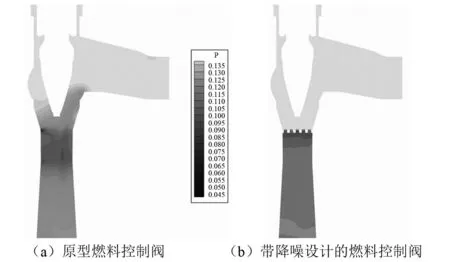

基于多孔消音理论,开展燃料控制阀降噪设计。在湍流扰动最强的阀芯下游20 mm处布置多孔消音节流孔板如图11所示。添加一个多孔板,相当于添加了一个压力调节部件,在出入口压力不变的情况下可以降低阀芯处的压降,并将最大压降区域集中到了多孔板处如图12所示。另一方面,甲烷气体在经过多孔板的时,经过多孔板的分流作用,形成许多小的射流,这些小射流引发的噪声相互作用,最后融合成一个低速大射流的噪声,相较于之前的高速气流,可以有效地降低噪声。

图11 燃料控制阀三维模型Fig.11 Three-dimensional model of fuel control valve

图12 燃料控制阀平均压力分布Fig.12 Average pressure distribution of fuel control valve

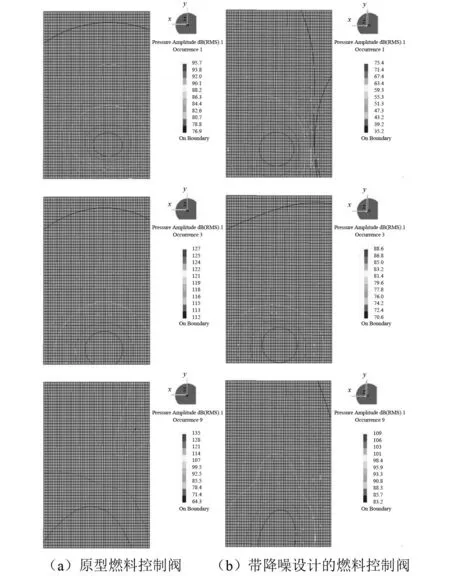

3.3.2 声压分布

如图13(a)平面场点不同频率声压云图所示,求解得到原型燃料控制阀在70%开度时的低频噪声平均值为95.7 dB、中频噪声平均值为127 dB、高频噪声平均值为134.5 dB。上述求解均为近场噪声。

图13 平面场点不同频率声压云图(开度70%): 100 Hz、1 100 Hz、4 100 HzFig.13 Sound pressure nephogram of different frequencies at plane field points (opening 70%) : 100 Hz, 1 100 Hz, 4 100 Hz

如图13(b)平面场点不同频率声压云图所示,求解得到带降噪设计的燃料控制阀在70%开度时的低频噪声平均值为75.4 dB、中频噪声平均值为88.6 dB、高频噪声平均值为117 dB。可以判定,多孔消音节流设计,使得燃料控制阀气动噪声频谱特性在全频范围内随之削减。

3.3.3 频谱指向性

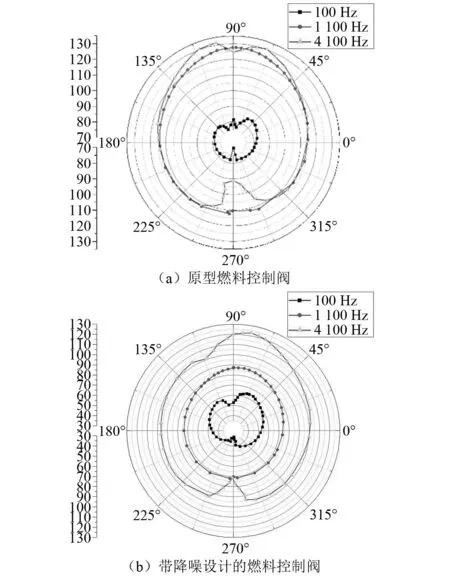

如图14(a)所示,求解得到原型燃料控制阀在开度70%时,随着低频、中频、高频气动噪声依次发生,噪声在XY方向的辐射范围随之增加。且XY向多为非均匀辐射。在低频噪声段,最大声压平均值为81.5 dB;在中频段最大声压平均值为127.7 dB;在高频段最大声压平均值为137.7 dB。上述求解均为远场噪声。

图14 XY方向频谱指向性(开度70%): 100 Hz、1 100 Hz、4 100 HzFig.14 XY direction spectrum directivity (opening 70%): 100 Hz, 1 100 Hz, 4 100 Hz

如图14(b)所示,求解得到带降噪设计的燃料控制阀在开度70%时,随着低频、中频、高频气动噪声依次发生,噪声在XY方向的辐射范围与原型燃料控制阀辐射范围相当。但是,在低频噪声段,其最大声压平均值为63.1 dB;在中频段最大声压平均值为87.2 dB;在高频段最大声压平均值为123 dB。可以发现,多孔消音节流孔板的设计,使得全频范围内,燃料控制阀XY向远场噪声得到有效抑制。

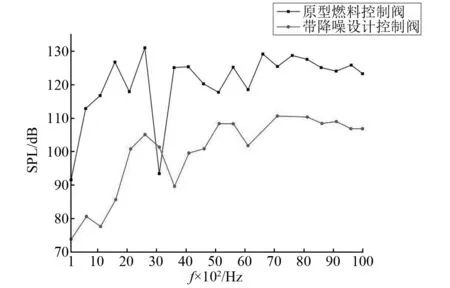

3.3.4 声功率曲线

如图15所示,在求解得到原型和带降噪设计的燃料控制阀在全频范围内的声功率曲线中。发现多孔消音节流设计成功降低了最大声功率,且使变化曲线趋于平缓。可以得出结论,多孔消音节流设计可有效降低燃料控制阀的远场及近场噪声。

图15 全频范围声功率曲线Fig.15 Full frequency range sound power curve

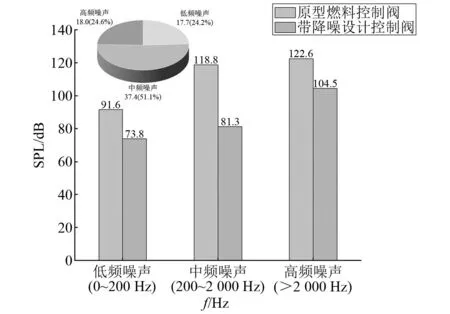

多孔板对于不同的频段的噪声降噪效果并不相同,分别对添加多孔板前后的燃料阀的低、中和高频区间的声功率求平均,如图16所示。可以得出结论,对于中频噪声,多孔板有很好的降噪的效果,占总降噪效果的51.1%,对于低频和高频噪声,多孔板的降噪能力接近,各为24%左右。

图16 分频段声功率分布图Fig.16 Divided frequency band sound power distribution map

4 结 论

(1)随着开度的增加,阀芯节流面积随之增大,甲烷热力学过程发生变化,压力梯度、温度梯度、湍流耗散等流场参数随之变大;在全频范围内,燃料控制阀YZ方向气动声压值要大于XY方向声压,因此YZ向气动噪声更为剧烈;燃料控制阀的全方位气动噪声特性呈现出以中高频为主导的连续宽频特性,且燃料阀气动噪声沿着出口衰减。

(2)对于原型燃料控制阀,减压梯度集中在阀芯处;对于带降噪设计的燃料控制阀,减压梯度集中在多孔节流孔板处。说明布置节流孔板后,其代替阀芯成为最重要的节流部件,同时将湍流扰动由阀芯转移到多孔节流孔板处。

(3)求解得到原型燃料控制阀在70%开度时的低频噪声平均值为95.7 dB、中频噪声平均值为127 dB、高频噪声平均值为134.5 dB。上述求解均为近场噪声;求解得到带降噪设计的燃料控制阀在70%开度时低频噪声平均值为75.4 dB、中频噪声平均值为88.6 dB、高频噪声平均值为117 dB。可以判定,多孔消音节流设计,使得燃料控制阀气动噪声频谱特性在全频范围内随之削减。