柴油机喷油器喷孔内流穴蚀风险分析

郭勍 曹健 张翼 郑智锋 郑丹 马帅

摘要: 针对柴油机喷油器喷孔内空化流动及穴蚀磨损问题,建立了孔内燃油流动的仿真三维模型,并且通过可视化试验验证了模型的准确性。在 R rs冲蚀风险预测模型的基础上,将微射流速度、水锤压力和侵蚀强度系数引入公式,建立了喷油器喷孔内流穴蚀风险预测模型,实现了穴蚀损伤位置的定量表征。采用该模型研究了喷孔不同当量入口圆角半径、不同喷孔倾角和不同当量表面粗糙度对喷油器喷孔穴蚀磨损的影响。计算结果表明,穴蚀磨损区域主要位于喷孔入口处和喷孔上侧表面,且当量入口圆角半径对穴蚀磨损的影响大于当量表面粗糙度和喷孔倾角,因此可以优先考虑增加喷孔入口圆角半径以减小穴蚀磨损,提升喷油器寿命。

关键词: 喷油器;空化流动;穴蚀;风险预测;预测模型

DOI : 10.3969/j.issn.1001-2222.2024.01.004

中图分类号: TK423.8 文献标志码: B 文章编号: 1001-2222(2024)01-0021-07

喷油器喷嘴是将燃油喷射与雾化联系起来的重要精密部件,燃油喷射系统的运行效能受到喷嘴内流特性的显著影响[1-2]。燃油在经压力室进入喷孔入口处时,流道截面积收缩,燃油流速增大,局部压力降低至燃油的饱和蒸气压以下,产生空化[3-4]。不断产生的空化泡在高压条件下溃灭,溃灭时产生的微射流及其冲击压力冲击着喷孔内表面,随着时间的推移,喷孔内表面会产生裂纹和凹坑,喷嘴内部流动及喷雾雾化会受影响,严重时喷嘴会失效[5]。因此研究喷嘴内空化发展流动及喷孔内壁面穴蚀磨损具有重要意义。

喷孔的几何参数对空化流动和穴蚀磨损的影响较大。Shervani等[6]和Lee 等[7]通过仿真分析得出结论,喷孔锥度的增加可以有效减小气泡溃灭对喷孔内表面穴蚀磨损的影响,喷嘴的可靠性会提高。汉阳大学的 Lee 等[8-9]开展试验研究,发现喷孔长度与直径的比值越大,产生空化需要的能量越多,即随着喷孔长度的增加,空化会受到抑制。Brusiania 等[10]对圆柱形喷孔和锥形喷孔的流体动力学性能进行了对比,发现在锥形喷孔内湍流程度显著降低,整体的流动均匀性明显提高。

在穴蚀风险预测方面,Dular等[11]通过分析得到结论:近壁面的空化泡会非对称地溃灭,在离喷孔内壁面较远的一侧产生微射流冲击流向壁面。Zhang等[12]通過研究不同相之间的传质率理论,在其基础上推导出一种新的穴蚀磨损预测模型,并用该模型在简化喷嘴中进行了验证,但是该模型无法对穴蚀风险进行精确的定量表征。目前在评估喷孔内穴蚀磨损风险时,主要关注的是喷孔内可能发生穴蚀的区域,以及评估喷孔内不同位置的穴蚀磨损程度。但是对于可能会发生穴蚀区域的磨损程度却不能做出量化表示,同时缺乏喷孔几何参数对穴蚀损坏风险影响的研究。

本研究将对喷油器的喷孔内空化流动进行模拟分析,通过可视化试验证明仿真建模的准确性,构建穴蚀磨损风险预测仿真模型,并引入关于空化泡溃灭的修正经验公式,其中微射流速度、水锤压力和侵蚀强度系数都将对穴蚀磨损的位置做出量化表示。最后探究喷孔不同当量入口圆角半径、喷孔倾角和当量表面粗糙度对喷孔内壁面空化泡溃灭穴蚀磨损的影响,为后续喷油器喷嘴设计和加工提供理论根据和数据支持。

1 有限元模型的建立与验证

1.1 喷嘴模型

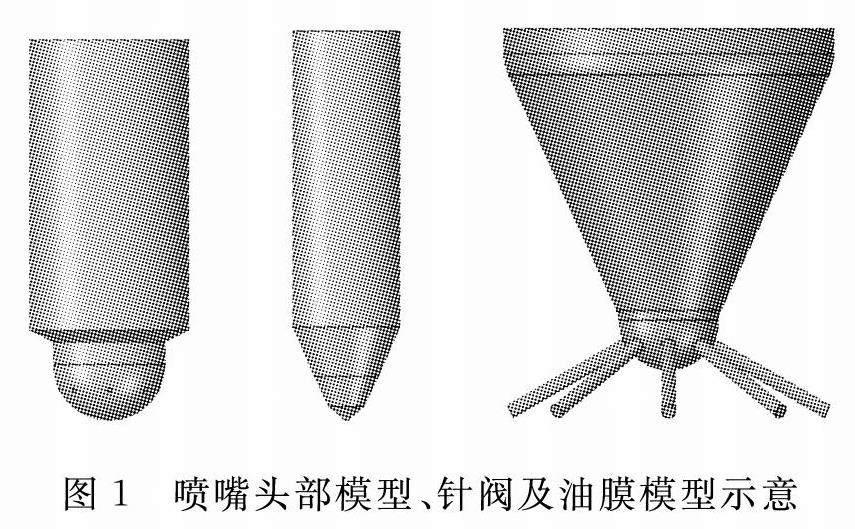

图1示出喷嘴头部模型,是由喷嘴外部壳体、喷嘴针阀及二者之间的内部流体域三部分组成。喷嘴的mini-SAC压力室上有8个喷孔,它们有着相同的锥度和直径,喷孔直径为0.2 mm,喷孔长度为1.83 mm,喷孔倾角为60°,内部流体域位于喷嘴外壳和针阀之间,最小油膜厚度为0.03 mm。

1.2 网格划分与验证

油膜划分为四面体网格,设定其内部网格最大尺寸为8 μm,在喷孔位置处划分8层边界层,对此处网格进行加密处理。流体域网格采用Fluent 软件自带的Fluent-Meshing绘制,网格偏斜率控制到了0.65以下,油膜网格如图2所示。网格无关性的验证结果见表1,当油膜流体域网格总数为924万时,微射流速度、水锤压力的仿真值较准确。

1.3 边界条件设定

采用瞬态分析,最大针阀升程为0.3 mm,湍流模型设置为Realizable κ-ε 模型,该模型在处理近壁面边界层问题时表现出较高的精确度,在分析喷嘴内部空化流动以及穴蚀磨损情况方面具有极大的优势。多相流模型选择Mixture模型,并打开ZGB空化模型,设置气泡直径10-6 m。设置喷孔入口为压力进口,压力大小为50 MPa;喷孔出口设置为压力出口边界,大小设置为0.101 MPa,壁面表面粗糙度为Ra0.3,计算使用Coupled算法。本研究柴油物性参数如表2所示。

1.4 有限元模型的试验验证

1.4.1 试验设备及方法

使用自主搭建的高压共轨透明喷嘴内流可视化试验台进行试验研究,该系统能够记录高喷射压力下真实孔径尺寸透明喷嘴内的空化流动发展过程。试验系统主要由电控高压共轨油泵总成(见图3)和高速数码摄像机以及LED光源组成(见图4)。

根据喷嘴结构尺寸,设计制作了双孔的原始尺寸的透明喷嘴件(如图5所示),用于开展喷 图5 试验用透明喷嘴 嘴内流可视化试验。受限于透明喷嘴材料聚碳酸酯的强度,其承压能力可以达到50 MPa,因此将试验喷油压力控制在50 MPa,并与仿真模型保持一致。

1.4.2 试验结果与分析

利用高压共轨喷油器喷嘴内部流动可视化试验系统进行了喷油压力为50 MPa的可视化试验,试验结果与仿真模型的云图对比结果见图6。

在图6所示的试验中,因为采用阴影法进行拍摄,所以在喷孔内黑色为空泡区域,白色为液态燃油区域;而仿真得到的图像为气相体积分数云图,图中深色区域为柴油液体,其余区域为空泡区域。从图中对比来看,仿真的空化特点与试验相似,空化区域基本一致,这从定性角度说明了仿真模型的正确性。

本研究限于硬件设施,在进行试验时无法直接对气相和液相的体积比例进行测量,因此通过Matlab对试验得到的喷孔内部二维流场图像进行处理。因为喷孔内气液两相流场以喷孔的轴线为中心呈现圆柱分布,可在喷孔二维截面上进行气相和液相的像素点比值分析,用以表征三维的体积比例。因此采用Matlab先對拍摄的图片进行灰度处理,设置好阈值后再进行二值化处理,可将空化区与液相区进行黑白划分,便于像素点的提取。

之后将空泡区域面积( S a)与喷孔面积( S c)之比定义为相对空化率( S ),其公式为

S= S a S c 。 (1)

由图7可知:在初始空化阶段,试验和仿真的相对空化率误差为2.67%;在空化发展阶段,试验和仿真的相对空化率误差为4.10%;在末期空化阶段,试验和仿真的相对空化率误差为4.66%。仿真与试验的相对空化率误差在5%以内,这从定量角度说明了仿真模型的正确性。

2 基于改进经验公式的穴蚀磨损风险预测模型

R rs穴蚀磨损风险预测模型是基于气相与液相之间的传质率,可以用来预测喷油器喷孔内穴蚀磨损风险,这种预测模型可以反映同一种喷嘴中穴蚀磨损的相对严重程度,但并不能对穴蚀磨损风险进行量化表征。

Dular等[11]通过研究单独空化泡溃灭对壁面产生的冲击,得到了空化泡溃灭产生的微射流速度关系式:

V j =8.97α H R 0 2 p w -p v ρ l 。 (2)

式中: α 为柴油气相体积分数; H 为空化泡中心到喷孔内壁面的距离; R 0为空化泡初始半径; p v为柴油的饱和蒸气压; p w为喷孔内壁面周围液体压力; ρ l为柴油液体的密度,取832 kg/m3。

Kim K-H等[13]研究了空化泡溃灭后产生的微射流对壁面的水锤压力与微射流速度的关系,表达式如下:

p im =0.6ρ l cV j 。 (3)

式中: p im为空化泡溃灭后产生的微射流对近壁面的水锤压力; ρ l为柴油液体的密度; c 为声音在柴油中传播的速度; V j为微射流速度。

其中声音在柴油中的传播速度的表达式如下:

c= K ρ l = 1.3×109 Pa 823 kg/m3 =1 256 m/s 。 (4)

式中: K 为柴油的体积弹性模量。

吕炜[14]研究了空化泡中心距近壁面的距离与对壁面产生的冲击压力的关联,得出结论:距近壁面不同距离的空化泡在溃灭后对壁面冲击产生的压力不同,这是因为流体阻力的影响。文献[15]将吕炜的结论重新总结并用Matlab拟合出空化泡在近壁面溃灭对壁面产生的冲击压力的影响系数:

k i =0.998 4× H R 0 -13.73+0.001 594 。 (5)

式中: k i为中心距近壁面不同距离的空化泡溃灭后对壁面产生的冲击压力的影响系数。

综合以上理论,重新整合距壁面不同距离的空化泡修正经验公式:

V j =8.97αk i H R 0 2 p w -p v ρ l , (6)

p im =0.6k i ρ l cV j 。 (7)

在上述经验公式中,喷孔内表面在达到一定压缩应力之前,可以视为完全刚性固体,当达到该应力时,固体开始表现为完全塑性固体,此时应力将保持恒定。只有当水锤压力高于材料发生塑性流动的临界压力时,才会发生变形。Lush[16]推导出达到足以产生材料塑性流动的临界速度,该临界速度为

V critical = P y ρ l 1- 1+ P y B -1/n 。 (8)

式中: P y为材料的屈服强度,本研究中喷嘴的材料为18CrNi8,其屈服强度为735 MPa, B =110 MPa, n =7.15。

因此水锤压力能量的一部分用于达到材料的塑性流动条件,剩余的压力 P deform用于使材料变形:

P deform ≈V deform ρ l c=(V j -V critical )ρ l c 。 (9)

式中: P deform為变形压力; V deform为变形速度。

为了确定这种冲击的侵蚀强度,Peters等[17]引入了无量纲侵蚀强度系数,公式如下:

C intensity = V j V critical 。 (10)

该系数将局部微射流速度 V j与临界速度 V critical联系起来,这是一种测量微射流对表面侵蚀强度的方法。对于未受影响的面, C intensity=0,对于受影响的面, C intensity>1,因为在这种情况下,微射流速度总是高于临界速度。

将以上公式在Fluent软件中进行编写,对计算结果进行可视化转换,可得到空化泡溃灭对近壁面产生的微射流速度、水锤压力及侵蚀强度系数,该仿真结果可以为喷孔穴蚀磨损程度分析及喷嘴设计加工提供理论根据。

3 喷孔结构尺寸对穴蚀磨损的影响分析

3.1 当量入口圆角半径对喷孔壁面穴蚀磨损的影响

根据喷油器结构,建立喷嘴模型,当将喷孔的结构参数作为变量时,得到的规律可能会缺少通用性,因此在后续的仿真研究中,将喷孔的几何结构参数量化为无量纲形式,并以相应的当量尺寸作为仿真研究中的关键变量参数,从而使所得出的结论与规律更加具备普遍适用性。

将喷孔的入口圆角半径 (r)和喷孔直径(D)之比定义为喷孔当量入口圆角半径(I) ,其公式如下:

I= r D 。 (11)

喷油器喷孔直径 D 为0.2 mm,喷孔长度为1.83 mm,喷孔倾角为60°,喷孔数为8个,表3给出了不同入口圆角半径对应的当量入口圆角半径。设置入口压力为180 MPa,对不同当量入口圆角半径的喷嘴进行内部空化流动仿真分析,得到喷孔内穴蚀磨损评价指标参数:微射流速度、水锤压力及侵蚀强度系数。

图8示出针阀升程最大时的计算结果。由图可知,当量入口圆角半径分别为0.1,0.3,0.5时,喷孔气泡溃灭的最大微射流速度分别为 950.42 m/s,849.37 m/s及704.91 m/s,最大水锤压力分别为595.95 MPa,532.52 MPa及442.01 MPa,最大侵蚀强度系数分别为2.02,1.80及1.50。随着喷孔当量入口圆角半径的增加,空化泡溃灭对近壁面产生的微射流速度、水锤压力和侵蚀强度系数均呈现下降趋势。

由图8可以看出,随着喷孔当量入口圆角半径的增加,喷孔表面的穴蚀磨损区域逐渐集中到喷孔入口处,穴蚀磨损区域也逐渐减小。其原因在于随着喷孔当量入口圆角半径的增加,大圆角缓和了流体在喷孔入口处的流动方向突变趋势,减小了喷孔入口处的低压区,抑制了空穴气泡的初步生成和长大,即抑制了空穴的发生和发展。同时,圆角设计有效降低了入口处突起面的尖锐程度,从而使燃油能够更加平稳地流入喷孔。由于燃油在入口拐角位置流动突变所导致的气相和液相的转变速率得到了减弱,其质量流量有所增大,从而有利于燃油的雾化效果。由此可以得出,随着喷孔当量入口圆角半径的增加,喷孔穴蚀磨损程度将降低。

3.2 喷孔倾角对喷孔壁面穴蚀磨损的影响

在喷油器喷嘴模型中,将喷孔倾角 θ 分别设置为50°,60°和70°,形成了3个方案。在180 MPa的入口压力下,对不同喷孔倾角方案进行仿真,得到喷孔内穴蚀磨损评价指标参数:微射流速度、水锤压力及侵蚀强度系数。

图9示出针阀升程最大时的计算云图。由图9可以看出,喷孔倾角分别为50°,60°和70°时,喷孔内空化泡溃灭产生的最大微射流速度分别为1 187.36 m/s,1 190.45 m/s及1 195.28 m/s,最大水锤压力分别为744.26 MPa,746.25 MPa及749.24 MPa,最大侵蚀强度系数分别为2.52,2.53及2.54。随着喷孔倾角的增加,喷孔内部空化泡溃灭对近壁面产生的最大微射流速度、最大水锤压力及最大侵蚀强度系数分别呈现微小增加的趋势。

由图9可以看出,当喷孔的倾角较小时,在喷孔的上侧表面和下侧表面部分区域都会发生穴蚀磨损现象,而随着喷孔倾角的增大,穴蚀磨损现象逐渐向喷孔的上侧表面区域移动,喷孔的下侧表面区域穴蚀磨损逐渐减少。上述现象揭示,喷孔的锐边过渡会随着喷孔倾角的增加而增大,流体流速的变化也相应增加,这样喷孔入口局部区域压力易低于柴油的饱和蒸气压力,喷孔内出现空化现象。而随着喷孔倾角的增加,喷孔上侧表面的流体流速会逐渐超过喷孔下侧表面的流速,喷孔壁面上侧流体的流线变化更加明显,容易形成漩涡区,因此导致穴蚀磨损区域主要出现在喷孔的上侧表面。此外,喷孔内燃油在喷孔倾角较小时流动平顺,能够流过整个喷嘴喷孔,而孔内空穴效应会在喷孔倾角较大时增强,又会使气液两相间的相互作用增强,液相湍流程度增强,出口处液相更加紊乱[18],这样使射流破碎更强、喷雾油滴细化效果更好。但喷孔倾角过大会增强空穴效应,使孔内流量系数减小,穴蚀磨损现象也会增大,因此在选取最佳喷孔倾角时要全面考虑孔内空穴发展、出口流量和雾化效果。

3.3 当量表面粗糙度对喷孔壁面穴蚀磨损的影响

将表面粗糙度( R a)与喷孔直径 (D)之比定义为当量表面粗糙度(M ),其公式如下:

M= R a D 。 (12)

在喷油器喷嘴模型中分别改变喷孔表面粗糙度为0.3,0.5,0.8,1.0,2.0,4.0,形成了当量表面粗糙度分别为0.001 5,0.002 5,0.004 0,0.005 0,0.010 0和0.020 0的6个方案。在180 MPa的入口压力下,分别计算了6个方案,得到喷孔内穴蚀磨损评价指标参数:微射流速度、水锤压力及侵蚀强度系数。

由图10可以看出,随着当量表面粗糙度的增加,其壁面上空化泡溃灭产生的最大侵蚀强度系数呈现先增加后减小的趋势,当量表面粗糙度从0.001 5增加到0.005时,最大侵蚀强度系数增大了1%左右,当量表面粗糙度从0.005增加到0.02时,最大侵蚀强度系数减小了5%左右。而最大侵蚀强度系数和水锤压力都由微射流速度推导出来,3个参数的趋势相同。

图11示出针阀升程最大时的计算结果。当量表面粗糙度在0.005以内时,喷孔表面的穴蚀磨损区域逐渐集中到喷孔入口处,穴蚀磨损区域也略有减少。其原因在于,随着当量表面粗糙度的增加,喷孔内部近壁区域会形成众多微观尺度的湍流涡旋,这些涡旋的持续存在将有可能进一步增强喷孔内的湍流状态,从而增强了气相和液相之间的相互作用,导致喷孔入口局部区域压力易低于柴油的饱和蒸气压,更易形成空化泡并溃灭,进而使喷孔内壁面穴蚀磨损程度略有增加。但在当量表面粗糙度大于0.005时,喷孔内的流动阻力增大,使喷孔内的湍流程度降低,气相和液相之间的相互作用减弱,不利于空化泡的形成,空化效应得到抑制,喷孔内壁面穴蚀磨损程度明显降低。此外,随着当量表面粗糙度的增加,喷孔出口的质量流量和流量系数会随着孔内流动阻力的增大而降低。经过电火花加工和液力挤压研磨的喷油器喷孔,其内表面粗糙度可降至0.8 以内,然而进一步降低粗糙度 R a对流量系数的提高效果甚微,因此通过液体研磨提高喷油嘴流量系数存在极限[19]。所以在选择制造喷油器喷孔内壁面表面粗糙度时应该综合考虑喷孔内壁面穴蚀磨损程度和出口流量。

4 结论

a) 通过仿真对比可知,当量入口圆角半径对穴蚀磨损的影响大于当量表面粗糙度和噴孔倾角;

b) 当喷孔当量入口圆角半径增加,喷孔穴蚀磨损程度降低,并且穴蚀磨损区域逐渐集中到喷孔入口处,磨损区域面积也逐渐减小;

c) 当喷孔倾角增加时,喷孔穴蚀磨损程度略微增加,且穴蚀磨损区域逐渐向喷孔上侧表面移动,穴蚀磨损区域也略有增加;

d) 当量表面粗糙度增加时,喷孔穴蚀磨损程度将会先增加后减小,此外穴蚀磨损区域逐渐集中到喷孔入口处,穴蚀磨损区域也略有减少。

参考文献:

[1] 郭根苗.柴油机喷嘴内特殊流动现象的瞬态特性及对喷雾的影响[D].镇江:江苏大学,2019.

[2] 许磊,张翼,张宇,等.某喷油器喷孔内流穴蚀风险及疲劳寿命分析[J].机械设计与制造工程,2022,51(3):13-17.

[3] Agarwal A K,Dhar A,Gupta J G,et al.Effect of Fuel Injection Pressure and Injection Timing on Spray Characteristics and Particulate Size-Number Distribution in a Biodiesel Fuelled Common Rail Direct Injection Diesel Engine[J].Applied Energy,2014,130:212-221.

[4] Nishida K,Zhu Jing-yu,Leng Xian-yin,et al.Effects of Micro-Hole Nozzle and Ultra-High Injection Pressure on Air Entrainment,Liquid Penetration,Flame Lift-off and Soot Formation of Diesel Spray Flame[J].International Journal of Engine Research,2017,18(1/2):51-65.

[5] Koukouvinis P,Gavaises M,Li J,et al.Large Eddy Simulation of Diesel Injector Including Cavitation Effects and Correlation to Erosion Damage[J].Fuel,2016,175:26-39.

[6] Shervani M T,Parsa S,Ghorbani M.Numerical study onthe effect of the cavitation phenomenon on the characteristics offuel spray[J].Mathematical and Computer Modelling,2012,56(5):105-117.

[7] Lee W G,Reitzr D.A numerical investigation of transient flowand cavitation within minisac and valve-covered orifice diesel in-jector nozzles[J].Journal of Engineering for Gas Turbines and Power,2010,132(5):052802.

[8] Park S H,Suh H K,Lee C S.Effect of cavitating flow on the flow and fuel atomization characteristics of biodiesel and diesel fuels[J].Energy & Fuels,2008,22:605-613.

[9] Suh H K,Park S H,Lee C S.Experimental investigation of nozzle cavitating flow characteristics for diesel and biodiesel fuels[J].International Journal of Automotive Technology,2008,9(2):217-224.

[10] Brusiani F,Falfari S,Pelloni P.Influence of the Diesel Injector Hole Geometry on the Flow Conditions Emerging from the Nozzle[J].Energy Procedia,2014,45:749-758.

[11] Dular M,Stoffel B.Development of a cavitation erosion model[J].Wear,2006,261(5/6):642-655.

[12] Zhang Liang,He Zhi-xia,Guan Wei,et al.Simulations on the Cavitating Flow and Corresponding Risk of Erosion in Diesel Injector Nozzles with Double Array Holes[J].International Journal of Heat and Mass Transfer,2018,124:900-911.

[13] Kim K H,Chahine G,Franc J P,et al.Advanced Experimental and Numerical Techniques for Cavitation Erosion Prediction[M].Dordrecht:Springer,2014.

[14] 吕炜.近壁空化泡溃灭的数值模拟[D].杭州:浙江大学,2015.

[15] 许磊.柴油喷油嘴内燃油空化流动瞬态特性及穴蚀风险研究[D].太原:中北大学,2022.

[16] Lush P A.Impact of a liquid mass on a perfectly plastic solid[J].Journal of fluid mechanics,1983,135:373-387.

[17] Peters A,Sagar H,Lantermann U,et al.Numerical modelling and prediction of cavitation erosion[J].Wear,2015,338/339:189-201.

[18] 解方喜.柴油机燃油射流运动行为特点及对燃烧的影响研究[D].长春:吉林大学,2010.

[19] 胡林峰,夏兴兰,郭立新.喷油嘴偶件内部流动特性的研究[J].现代车用动力,2009(4):7-13.

Risk Analysis of Cavitation Erosion for Diesel Engine Injector Nozzle Holes

GUO Qing1,CAO Jian2,ZHANG Yi2,ZHENG Zhifeng3,ZHENG Dan2,MA Shuai3

(1.Naval Department of Equipment,Taiyuan 030051,China;

2.College of Energy and Power Engineering,North University of China,Taiyuan 030051,China;

3.Shanxi Diesel Engine Industry Co.,Ltd.,Datong 037036,China)

Abstract: Aiming at the cavitation flow and cavitation wear problems in injector nozzle holes of diesel engine, a 3D simulation model of fuel flow inside nozzle hole was established, and the accuracy of model was verified by visual test. Based on Rrs erosion risk prediction model, the microjet velocity, water hammer pressure and erosion intensity coefficient were introduced into the formula to establish a prediction model of cavitation risk in injector nozzle holes. The quantitative characterization of the location of cavitation damage was realized. The model was used to study the effects of different equivalent inlet radius, different inclination angles and different equivalent surface roughness on the cavitation wear of injector nozzle holes. The calculation results show that the cavitation wear area is mainly located at the entrance and upper surface of nozzle hole, and the effect of the equivalent inlet radius on the cavitation wear degree is greater than that of the equivalent surface roughness and the nozzle inclination angle. Therefore, the priority can be given to increasing the corner radius of nozzle inlet to reduce the hole erosion wear and hence improve the life of injector.

Key words: injector;cavitation flow;cavitation erosion;risk prediction;prediction model

[編辑: 袁晓燕]

收稿日期: 2023-09-28; [HT6H]修回日期: 2024-01-16

作者简介: 郭勍(1978—),男,高级工程师,硕士,主要研究方向为武器装备合同监管与质量监督。

通讯作者: 马帅(1988—),男,工程师,主要研究方向为发动机设计;19903522382@163.com。