非均匀散热管对中冷器流动均匀性的影响

张博峰 刘永涛 王征

摘要: 为了解決中冷器内部气体流动均匀性差的问题,提出了非均匀散热管中冷器。基于非均匀散热管设计了非均匀散热管中冷器,采用计算流体力学(CFD)方法对非均匀散热管中冷器的内部流动均匀性进行了研究。结果表明:在不改变中冷器气室的情况下,使用非均匀散热管能有效提高中冷器内部流动均匀性;非均匀散热管中冷器与传统中冷器相比,均匀性系数提高2.45%~3.51%,中冷器整体压降增加约7%。

关键词: 中冷器;非均匀散热管;均匀性系数;压降

DOI : 10.3969/j.issn.1001-2222.2024.01.006

中图分类号: U464.135.8 文献标志码: B 文章编号: 1001-2222(2024)01-0037-05

自涡轮增压技术出现以来,中冷器便作为车辆上的核心部件被研究和优化。在能源短缺和环境恶化的双重压力下,新能源汽车逐渐替代传统燃油车,其中的混合动力汽车、氢燃料发动机汽车、氢燃料电池汽车依然离不开中冷器技术。

对于中冷器最重要的设计参数是压降和温升,中冷器的结构设计、传热能力、可靠性是主要的研究方向,直到文献[1]提出中冷器内部流动均匀性对于中冷器的散热性能、可靠性、凝水都有着重要的影响,中冷器内部流动均匀性才逐渐被重视和研究。张博峰等[1-5]提出良好的中冷器内部流动均匀性可以有效地提高中冷器散热能力和使用寿命,同时提出导流式中冷器、混流式中冷器及复合混流式中冷器设计技术,能有效地提高中冷器的内部流动均匀性;同时为了评价中冷器内部流动均匀性,提出了流动均匀性评价方法;通过试验的对比验证,发现复合混流式技术在均匀性提升方面具有较大的空间。马天帅等[6]利用CFD方法对船用柴油机的内部流场进行了分析,并对流动均匀性进行了优化,中冷器入口截面的速度均匀性系数有所提高。李晗等[7]给出了提高中冷器流动均匀性的具体方法及适用范围。Y. L. L. Pistoresi[8]的研究表明,分配器和收集器的设计不当,通常会造成散热器的流量分布不均,通过对分配器和收集器的优化可以有效地提高流动的均匀性。A. Amirfazli等[9]研究了歧管和冷却流场通道尺寸对电堆温度均匀性的影响,同时引入了冷却歧管的概念设计,实现冷却液流速在电池之间的均匀分布。T. C. Joshi等[10]为了改善中冷器性能,提出了一种液冷式中冷器,增压空气流量由外壳精确控制,确保气流均匀分布。Z. A. Cheng等[11]将计算流体动力学(CFD)技术与试验测量相结合,研究了几何参数对外部歧管固体氧化物燃料电池(SOFC)堆中流动均匀性和压力分布的影响。F. Wang等[12]研究了不同气室设计参数对CAC(中冷器)流动均匀性的影响,指导CAC的设计与开发。H. Kallath等[13]基于CFD仿真方法,通过回归分析找到了具有改进流动均匀性的入口和出口歧管,改善了空气冷却器的流动均匀性。Sudhanshu Pandey等[14]研究了低压侧流动不均匀对换热器热性能的影响。

前期研究表明,中冷器内部气体流动均匀性对于中冷器的性能有着重要的影响,改变中冷器气室结构虽然有效,但中冷器气室往往受物理边界条件的限制而不能改变,所以本研究在不改变中冷器气室结构的前提下提出了非均匀散热管中冷器设计方案,并研究非均匀散热管对中冷器内部流动均匀性的影响。

1 仿真模型

1.1 中冷器结构

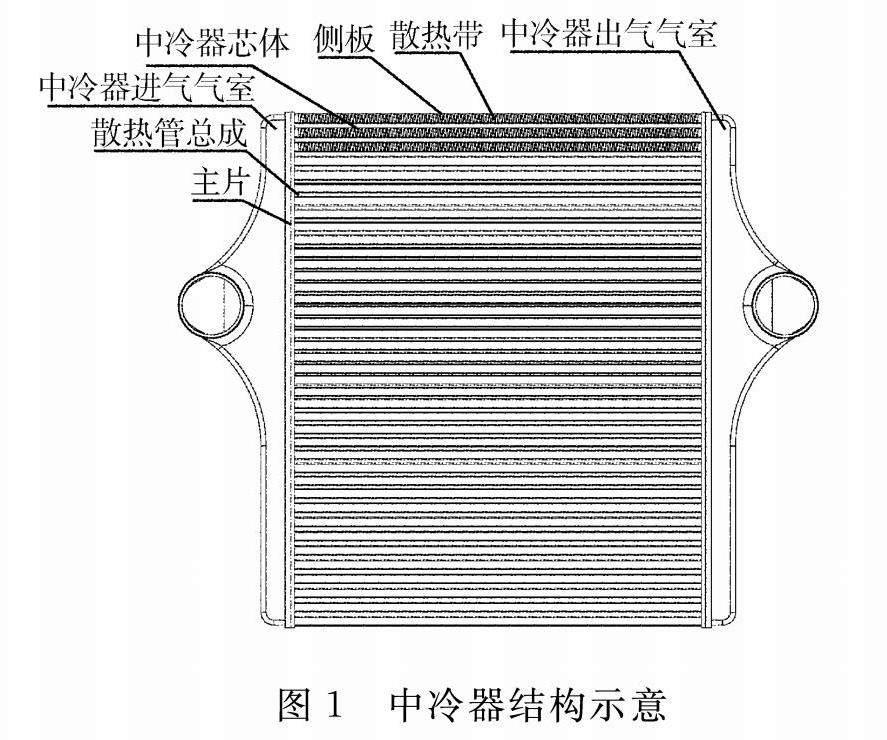

图1示出一种典型的空-空中冷器结构,中冷器主要由左侧的进气气室、右侧的出气气室以及中间的芯体组成。中冷器芯体由主片、侧板、散热管总成、散热带组成。

图2为中冷器气体流动示意。由图可见,热压缩空气从左侧进气气室进入,然后平行流过中冷器芯体,最后从右侧中冷器出气气室流出。中冷器外侧的冷却气流流过中冷器芯体部分的外部区域,从而实现内部热压缩空气与外部冷空气的热量交换。

对于传统的中冷器而言,由于受整车结构的限制,所以通过对气室的优化来提高流动均匀性有较大的困难;导流式、混流式以及复合混流式中冷器技术虽然有较好的流动均匀性,也不用改变中冷器气室外部物理边界条件,但是其制造困难的问题一直存在[1-3]。本研究基于前期的研究成果,提出了非均匀散热管中冷器方案,不是改变中冷器气室的内部或外部结构,而是改变中冷器散热管的阻力特性,从而提高中冷器的内部流动均匀性。

非均匀散热管中冷器是通过采用不同阻力特性的散热管总成来组成中冷器芯体,中冷器气室不发生结构改变。图3为组成中冷器芯体的3种散热管总成示意。3种散热管总成的外部结构尺寸相同,唯一的区别是A型、B型、C型散热管的紊流片波距尺寸不同,分别为5.5 mm,4.5 mm,3.5 mm,对应产生不同的散热管阻力特性。

在中冷器气室不变的前提下,为了调整散热管总成内的质量流量分布,设计了如图4所示的非均匀散热管中冷器芯体结构。中冷器芯体共有39个散热管总成,中冷器芯体从上到下分为区域1、区域2、区域3、区域4、区域5,每个区域对应的管型分别是A,B,C,B,A,对应的散热管总成数量分别是4,6,13,7,9。A型散热管总成的分布位置是1号至4号,31号至39号;B型散热管总成分布的位置是5号至10号,24号至30号;C型散热管总成分布的位置是11号至23号。B型散热管总成与基准中冷器使用的散热管总成相同。

1.2 散热管总成阻力系数计算

为了得到较为精确的计算结果,首先对单根散热管总成进行流体仿真分析,获得3种散热管总成的流速-压降特性数据。随后建立中冷器总成的流体模型,利用散热管总成的流速-压降特性数据建立各个散热管总成的多孔介质模型。利用基于多孔介质模型的中冷器模型进行仿真计算,计算每根散热管总成的质量流量,并计算中冷器整体的流动均匀性和中冷器压降。

表1列出3种散热管总成的流速-压降特性数据。散热管总成进口流速分别取2 m/s,4 m/s,6 m/s,8 m/s,10 m/s,覆盖了常用的中冷器流速范围。在相同的流速条件下,A型散热管总成的压降最小,B型散热管总成的压降居中,C型散热管总成的压降最大。

根据中冷器散热管总成多孔介质模型的设定要求,通过式(1)计算中冷器散热管总成的惯性阻力系数以及黏性阻力系数 [15]:

Δp L =-(P i v +P v )v 。 (1)

式中: v为通过介质的速度;P i 為惯性阻力系数;P v 为黏性阻力系数。

通过表1中的数据和式(1)分别计算出3种散热管总成的惯性阻力系数以及黏性阻力系数,如表2所示。

1.3 中冷器模拟边界条件设定

在仿真计算中,为了与中冷器实际的使用工况吻合,中冷器入口边界设定为质量流量入口,质量流量分别设定为0.1 kg/s,0.2 kg/s,0.3 kg/s,0.4 kg/s,0.5 kg/s,覆盖了目前中冷器的使用范围;中冷器出口设定为压力出口,壁面为无滑移标准壁面边界条件。

1.4 流动均匀性评价参数

为了对中冷器内部的分布均匀性进行评价,引入以下评价参数[1]:

1) 质量流量最大值与最小值比值 R 。

R= G max G min 。 (2)

式中: G max 为散热管总成的最大质量流量;G min 为散热管总成的最小质量流量。

2) 均匀性系数 γ 。表示中冷器芯体内气体流动分布均匀的程度,其表达式为[1]

γ=1- 1 2 ∑ N n =1 G n-G - NG - 。 (3)

式中: N为散热管总成数量;G - 为所有散热管总成的平均质量流量;G n 为第n 根散热管的质量流量。

当 γ =1时,每根散热管的质量流量相同,中冷器内部流量分布均匀性最好,属于理想状态。正常情况下,1> γ >0,该值越大,各个散热管中的流量分布越均匀,该值越小,散热管内部的流量分布越不均匀[1]。

1.5 模型验证

为验证模型的准确性,利用散热器风洞试验装置对相同工作条件下的基准中冷器的流动阻力进行测试,并与仿真模型的结果进行对比。表3列出了基准中冷器模拟与试验数据的对比情况。

由试验数据可知,利用中冷器风洞试验获取的中冷器压降数据与CFD模拟的压降数据相比,相对误差在-2.13%~2.92%之间,验证了在该流量范围内该中冷器模型的准确性。

1.6 中冷器流场分析

本研究对基准中冷器和改进中冷器(非均匀散热管中冷器)模型进行了仿真计算。

图5示出基准中冷器内部流场的速度分布云图,中冷器气口正对的散热管具有最大的流速,以中冷器气口为中心,随着散热管距中心距离的增加,气体流速逐渐减小。

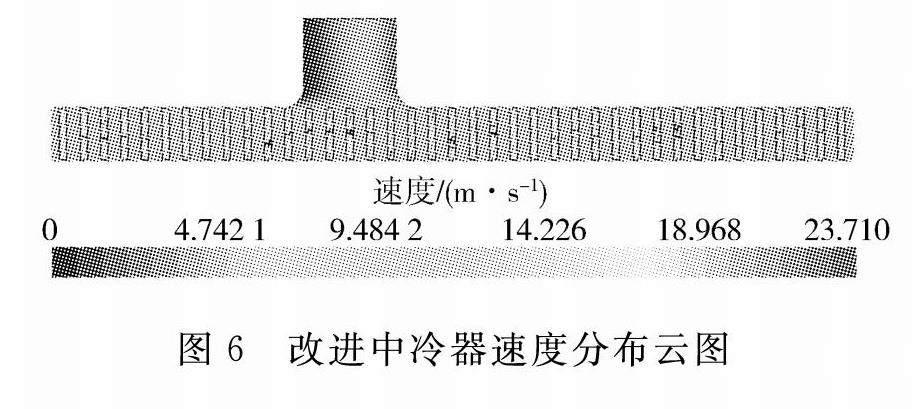

图6示出改进中冷器内部流场的速度分布云图。由图可见,散热管流速的分布趋势与基准中冷器的基本一致,不同之处在于中心附近的流速有所降低,两侧远离中心的散热管流速有所增加。

2 模型仿真结果分析

2.1 质量流量对均匀性的影响

表4列出不同质量流量下中冷器内部流动均匀性对比情况。对于同一款中冷器,在给定的质量流量范围内,随着中冷器质量流量的增加,中冷器内部流动均匀性系数逐渐减小,中冷器的散热管最大质量流量与最小质量流量的比值 R 逐渐增大,中冷器流动均匀性随着质量流量的提高而变差。在同一质量流量下,改进中冷器相比基准中冷器流动均匀性系数 γ 有了明显的提升,均匀性系数提高了2.44%~3.51%;而质量流量最大值与最小值比值 R 有了明显的降低, R 值降低了9.28%~12.07%。

2.2 非均匀散热管对中冷器流动均匀性的影响

图7示出0.3 kg/s的质量流量条件下,基准中冷器和改进中冷器整体的流动均匀性对比情况。改进中冷器相比基准中冷器,2号,3号,10号至23号,25号至39号散热管的质量流量相较平均值偏差明显减小。改进中冷器进气口对应的中心位置附近的散热管质量流量最大,但是相比基准中冷器有所降低,远离中心的散热管质量流量有所增加。改进中冷器散热管总成内的空气质量流量偏离平均值的幅度有了明显的减小,散热管最大质量流量相比基准中冷器有所降低,最小质量流量相有所提高,说明改进后的中冷器流动均匀性得到了提高。

2.3 非均匀散热管对中冷器压降的影响

图8示出基准中冷器和改进中冷器的压降对比情况。由图8可见,改进中冷器相比基准中冷器,整体的压降有所增加,随着质量流量的增加,中冷器压降增幅也在增加。改进中冷器相比基准中冷器,整体压降增加约7%,说明非均匀散热管虽然对中冷器流动均匀性提升有所贡献,但是也增加了中冷器的阻力。改进中冷器的压降最大为8.21 kPa,小于发动机规定的压降设计值(小于等于12 kPa),满足设计要求。

根据目前的研究结果,中冷器流动均匀性的提高可以有效提高中冷器效率,进而降低中冷器温升,提高发动机效率,抵消部分压降增加带来的功率损耗[3]。

3 結论

a) 非均匀散热管中冷器在不改变中冷器气室结构的前提下有效提高了中冷器内部流动均匀性;

b) 非均匀散热管中冷器相比传统中冷器,散热管内质量流量的偏差明显减小,均匀性系数提高2.45%~3.51%;

c) 非均匀散热管中冷器相比传统中冷器,中冷器整体压降增加约7%,说明非均匀散热管虽然对中冷器流动均匀性提升有所贡献,但是也增加了中冷器的阻力;

d) 改进中冷器的压降最大为8.21 kPa,小于规定的压降设计值。

参考文献:

[1] 张博峰,姜小放,张小康,等.基于CFD数值模拟的中冷器导流装置性能研究[J].内燃机与配件,2014(9):15-19.

[2] 张博峰,王芳兰,索建秦.中冷器内流道流动均匀性研究[J].农业装备与车辆工程,2017,55(12):24-28.

[3] 张博峰,索建秦,王芳兰.复合混流式中冷器性能研究[J].车用发动机,2021(5):58-62.

[4] 张博峰,张小康,肖寿高,等.车用管带式中冷器:CN201310424994.5[P].2015-03-25.

[5] 张博峰,王凤兰,肖寿高,等.管带式中冷器:CN201410777546.8[P].2016-07-20.

[6] 马天帅,毛金龙,张文正,等.基于CFD仿真的柴油机中冷器流动均匀性优化[J].柴油机,2017,39(3):20-24.

[7] 李晗,田杰,李朝勇.空空中冷器流动均匀性研究[J].中国农机化学报,2019,40(8):104-108.

[8] Pistoresi C,Fan Y,Luo L.Numerical study on the improvement of flow distribution uniformity among parallel mini-channels[J].Chemical Engineering & Processing Process Intensification,2015,95:63-71.

[9] Amirfazli A,Asghari S,Sarraf M.An investigation into the effect of manifold geometry on uniformity of temperature distribution in a PEMFC stack[J].Energy,2018,145(15):141-151.

[10] Joshi T C,Kushwah Y S.Thermal design of liquid cooled charge air cooler:A computational approach[J].Invertis Journal of Renewable Energy,2017,7(3):147-157.

[11] Cheng Z A,Jy B,Tao Z A,et al.Numerical modeling of manifold design and flow uniformity analysis of an external manifold solid oxide fuel cell stack[J].International Journal of Hydrogen Energy,2020,45(28):14440-14451.

[12] Wang F,Liu R,Zhang B.Research on flow uniformity of the charge air cooler based on CFD[C]//Advances in Decision Science and Management.Singapore:Springer,2021.

[13] Kallath H,Kholi F K,Jin Q,et al.Numerical study of the flow uniformity inside the high-pressure side manifolds of a cooled cooling air heat exchanger[J].Applied Thermal Engineering,2021,189(4):116645.

[14] Sudhanshu Pandey,Hariharan Kallath,Ho Yeon Ch-oi,et al.Numerical study of the effect of flow nonuniformities on the low-pressure side of a Cooled Cooling Air heat exchanger[J].Applied Thermal Engineering,2022,217(4):119113.

[15] Simcenter STAR-CCM+UserGuide_4.04.011[C].[S.l.]:SIEMENS AG,2009.

Influence of Non-Uniform Cooling Tubes on Flow Uniformity of Intercooler

ZHANG Bofeng1,LIU Yongtao2,WANG Zheng3

(1.Shaanxi Vocational&Technical College,Xian 710038,China;2.Changan University,Xian 710064,China;3.Zhejiang Institute of Communications,Hangzhou 311112,China)

Abstract: In order to solve the problem of gas poor flow uniformity in the intercooler, the non-uniform cooling tube was proposed. The intercooler of non-uniform cooling tube was designed and the flow uniformity was studied based on the computational fluid dynamics(CFD). The results show that, without changing the air chamber of intercooler, the use of non-uniform cooling tube can effectively improve the flow uniformity in the intercooler. Compared with the traditional intercooler, the uniformity coefficient of improved intercooler increases by 2.45%-3.51% and the pressure drop increases by about 7%.

Key words: intercooler;non-uniform cooling tube;uniformity coefficient;pressure drop

[編辑: 姜晓博]

收稿日期: 2023-02-03; [HT6H]修回日期: 2023-07-18

基金项目: 国家重点研发计划项目(2021YFB2501202)

作者简介: 张博峰(1984—),男,高级工程师,硕士,主要研究方向为新能源汽车热管理及创新方法;zhangbofeng001@163.com。

通讯作者: 刘永涛(1989—),男,副教授,博士,主要研究方向为智能网联车路协同控制、人车路系统安全、新能源汽车低碳评价与产业规划;liuyongtao86@163.com。