合金灰口铸铁气缸套组织形貌与耐磨性研究

胡丰泽 郭俊宝 于静

摘要: 针对5种成分和组织的灰口铸铁气缸套,包括2种贝氏体铸铁气缸套和3种珠光体铸铁气缸套,全面分析了其成分、相组成及硬度等材料特性,将喷钼活塞环与5种合金灰口铸铁气缸套对磨,通过比较各配对副的摩擦磨损性能,获得了喷钼活塞环与5种合金灰口铸铁气缸套的匹配规律。研究结果表明:5种气缸套材料均为由硬质相、基体和石墨构成的复合耐磨结构,各组分的性能、分布及其配比,是决定耐磨性的关键因素。珠光体基体气缸套的磨损量相对稳定,气缸套与活塞环的相对磨损量正常;铸态贝氏体气缸套磨损较轻,配对活塞环的磨损量比珠光体气缸套大;贝氏体气缸套和活塞环的磨损均量很小。

关键词: 合金铸铁;灰口铸铁;气缸套;活塞环;耐磨性;摩擦;匹配

DOI : 10.3969/j.issn.1001-2222.2024.01.001

中图分类号: TK423.2 文献标志码: B 文章编号: 1001-2222(2024)01-0001-07

柴油机气缸套-活塞环摩擦副的主要功能是在活塞往复运动过程中对高温、高压燃气进行密封,其摩擦表面不但承受高温、高压冲击作用,而且温度、载荷和速度呈周期性变化,工况条件非常恶劣[1]。高转速和高爆发压力是当今世界柴油机技术发展的一个必然趋势,但高强化柴油机对活塞环-气缸套的摩擦磨损性能提出了更高的要求[2]。

气缸套材料一般使用铸铁,其中以灰口铸铁为主流,有时也使用球墨铸铁或者蠕墨铸铁。传统铸铁气缸套的基体组织一般为珠光体,其硬度、耐磨性均低于贝氏体[3]。贝氏体铸铁是较为理想的气缸套材料,尤其下贝氏体具有很高的强度和韧性。早期通过等温淬火工艺获得贝氏体,但能耗大、周期长;后来添加Ni、Cr、Mo、Cu等合金元素,利用浇铸后的高温余热直接获得贝氏体组织,既降低了成本,又提高了铸铁气缸套材料的综合性能[4]。在灰口铸铁中添加P、B、Ni、Cr、Cu等合金元素,并配合适当的冷却工艺,可提高铸铁硬度与耐磨性[5]。但是不同合金元素强化的灰口铸铁缸套与喷钼活塞环配对时的摩擦磨损规律尚不清楚。

选取5种国内外常见的合金灰口铸铁气缸套,并采用平台珩磨在缸套内壁加工了网纹,通过分析5种合金灰口铸铁的金相学特征和模拟强化的摩擦磨损试验,研究了5种合金灰口铸铁与喷钼活塞环的匹配性能。

1 试验材料及方法

1.1 试验材料

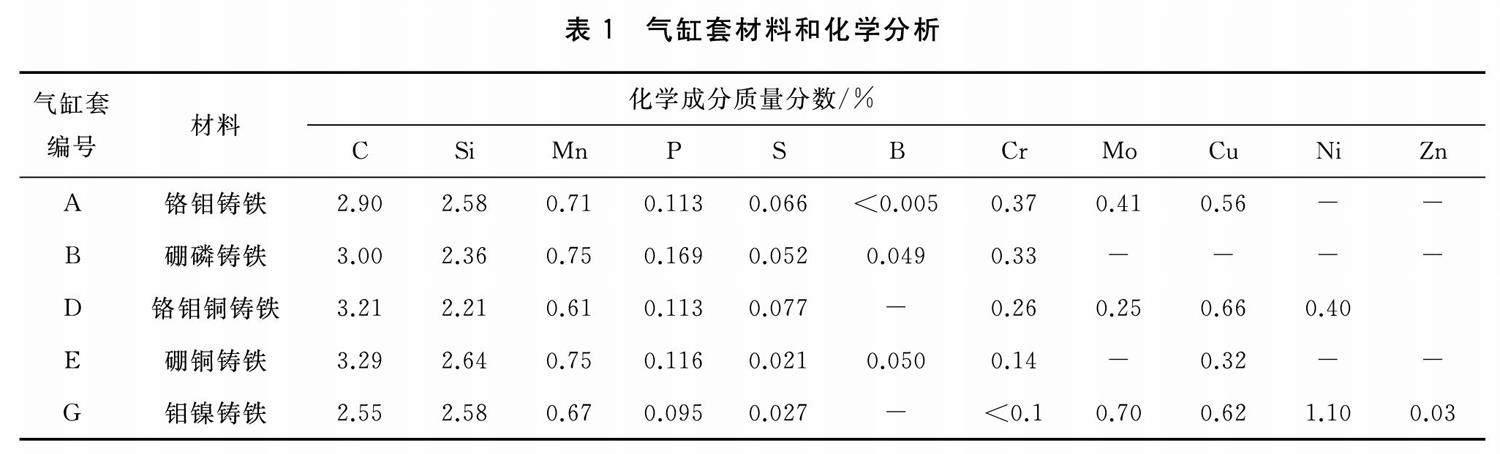

本研究选取5种国内外常用的合金灰口铸铁气缸套,其材料和化学成分如表1所示。气缸套采用离心铸造,气缸套内表面经过平台珩磨,珩磨纹在气缸套轴线方向的夹角为125°±10°。

图1 示出典型的喷钼活塞环表面SEM形貌和各相成分能谱分析结果。如图1a所示,在浅色基体上分布着深色颗粒,其中浅灰色基体为Mo,深灰色颗粒为NiCr合金。基体中的Mo元素物理性质稳定,抗黏着性能和磨合性能好,而NiCr相的硬度较高,具有高温自润滑性能,在内燃机工作条件下,具有预防黏着和减少磨损的作用。经磨削加工后,喷钼活塞环表面残留大量缺陷,如有孔洞、局部脱落。喷钼层硬度约为535HV0.1。图1b为活塞环横截面形貌及成分。由图可见喷钼层由深浅两种颜色构成,最大厚度约为150 μm。从能谱分析可知,浅色区域为Mo,深色区域主要含Ni、Cr,为高温自润滑NiCr合金。

1.2 气缸套组织特征测试

气缸套试样取样位置为距离工作表面1 mm以内,采用4%体积浓度的硝酸酒精溶液腐蚀待观测表面。硬质相含量测量方法为平行于工作表面连续取6个视野,沿硬质相边缘计算面积百分比[6]。采用能谱仪(EDX)在同一硬质相的多个位置测量成分,每个试樣均测量2块以上的硬质相。

将试样的横截面抛光,金相腐蚀,采用Everone MH-6维氏显微硬度计测量硬度,采用HBRV1875布洛维硬度计测量布氏硬度,钢球直径2.5 mm。取距离工作表面1 mm左右的基体测量显微硬度,横截面布氏硬度测量位置为横截面中间,内表面布氏硬度测量位置为珩磨表面。硬质相的尺寸太小,无法测量显微硬度(除气缸套B外)。文中各数据均为3点以上的平均值。

1.3 磨损试验

采用对置往复式摩擦磨损试验机进行后续的活塞环-气缸套磨损和抗黏着匹配性能试验[7], 其结构及原理如图2a所示。主要性能参数为往复运动行程30 mm,50 mm分挡可调,转速10~700 r/min,试验温度最高350 ℃,载荷10~1 000 N;接触自适应,确保良好的面接触;法向加载系统在试样运动方向无间隙, 消除试样摆动对面接触的影响,滚动支撑,摩擦力实时监测。

气缸套内径106 mm;定制正圆喷钼活塞环, 外径106 mm,外圆面为直桶;靠安装和磨合保证均匀接触,切割后试样的接触状态如图2b所示。下试样尺寸为100 mm×10 mm×8 mm,上试样厚度3 mm,弧线长20 mm。采用两种载荷进行磨损试验,试验条件见表2。根据赫兹公式,可计算出摩擦副的接触面压[8]。润滑介质采用昆仑CD40润滑油。

采用Hommel T6000轮廓仪测量气缸套试样已磨损区和未磨损区的轮廓曲线,测量长度为4.8 mm,分别以未磨损区域和已磨损区域为基准作平行线,两线之间的距离即为线磨损量,如图3a所示。由于活塞环已磨损区域和未磨损区域台阶分布在圆周方向,与磨损运动方向垂直,特别是磨损表面为曲面,所以轮廓仪沿着活塞环圆周方向测量,可覆盖整个磨损区域的轮廓[9],如图3b所示。

2 试验结果与分析

2.1 气缸套的组织与硬度

由图4可见,A和G气缸套基体为贝氏体组织。G气缸套有粗大的贝氏体针状组织,但数量不多,基体分布大量的回火马氏体组织,以及少量的残余奥氏体。其余各气缸套均为珠光体或索氏体,片层间距均较小,为0.3~0.5 μm,达到珠光体基体的设计指标。

结合图4中硬质相的形態和分布与表3所列硬质相的成分,可知A气缸套中硬质相主要为合金渗碳体,含较高Mo和Cr,及少量磷共晶,呈弥散分布,含量约为1.79%。B气缸套中硬质相主要为合金渗碳体,含较高Cr,少量磷共晶,呈中等断续、部分聚集网状分布,含量约为12.29%。D气缸套中硬质相主要为合金渗碳体,Mo,Cr和P含量很高,弥散分布,含量约为1.07%。E气缸套中硬质相主要为渗碳体,含少量Cr和Mn,局部有少量磷共晶,均匀分散,共晶团中间略带网孔,部分硬质相呈不明显聚集,含量约为5.16%。G气缸套中硬质相为渗碳体和含Mo量较高的合金渗碳体,呈部分枝晶状,其上略带小网孔,含量约为4.29%。

硬度表征了材料抵抗塑性变形的能力[10]。维氏显微硬度的压痕面积较小,仅基体的化学成分和组织影响测量的显微硬度;而布氏硬度的压痕面积较大,对于气缸套的硬度测量范围,宜选用直径为2.5 mm的钢球压头,在此压痕区域内,基体组织和成分,石墨的大小、数量、分布,以及硬质相的大小、组成、数量、分布等,均影响布氏硬度,且压痕面积具有统计意义。各气缸套不同部位的显微硬度如图5所示。气缸套A和气缸套G两种贝氏体气缸套的显微硬度相近,明显大于各珠光体气缸套。各气缸套横截面布氏硬度和内表面布氏硬度的大小和分布规律基本相同。气缸套A和气缸套G两种贝氏体气缸套基体的显微硬度高,表面和横截面的布氏硬度也高。珠光体气缸套E和气缸套D的显微硬度和布氏硬度相当,气缸套E略低,主要是因为合金元素比气缸套D少(见表1),对珠光体的强化作用低。气缸套B的合金元素含量最少,显微硬度相对最低,但硬质相含量明显高于气缸套D和E,宏观承载能力强,所以布氏硬度高于气缸套D和气缸套E。

2.2 气缸套与活塞环的磨损匹配性

图6示出在两种磨损试验条件下气缸套和活塞环的相对耐磨性结果。两种磨损试验条件下5种气缸套的磨损结果见图 6a,B,D和E三种珠光体缸套中,E气缸套在两种载荷下的磨损量最稳定,差别相对较小,表现出对载荷较好的适应性;高载时B和D气缸套的磨损量很大,超出承载极限;低载时,B的磨损量最低,这可能与B气缸套的布氏硬度较高、表面硬质相含量较高有关,由硬质相构成的第一滑磨面起到较好的承载和耐磨作用。尽管D气缸套的维氏硬度和布氏硬度均大于E,但其硬质相含量仅仅为1%,承载保护作用较小,磨损量比E气缸套大。对于A和G两种贝氏体缸套,A在两种载荷下均表现出优异的耐磨性,承载极限很高,不但比三种珠光体气缸套的磨损量小很多,而且明显好于铸态贝氏体气缸套G。低载时,珠光体基体的B气缸套与自冷贝氏体G气缸套的磨损量非常相近,没有体现出高合金贝氏体气缸套的优越性,但G气缸套的表面状态明显比B气缸套好,磨损后的珩磨纹仍然清晰,表面状态完好。

两种磨损试验条件下活塞环的磨损结果见图 6b。与三种珠光体气缸套配对时,高载下与E气缸套配对的活塞环磨损量大,低载时差别不大,与B配对的稍小,D,E相近。与两种贝氏体缸套配对时,与A配对的活塞环磨损量明显小,低载下的磨损量最小,比与珠光体气缸套配对时还要小。低载时,与铸态贝氏体气缸套G配对的活塞环磨损量也较大,和与B,D,E气缸套配对的磨损量相近。

由图 6c和图 6d可见,在高载荷下(试验条件1),与G气缸套配对时,活塞环和气缸套的磨损量都很高;与B,D或者E配对时,活塞环或者气缸套中均为一个磨损量高,一个磨损量较低;与A气缸套配对时,摩擦副双方的磨损量均较低。在低载荷下(试验条件2),只有与A气缸套配对时,摩擦副双方的磨损量都较小,而且几乎相同,其他摩擦副的磨损量均较高,活塞环的磨损量比气缸套稍高。可见A气缸套自身磨损小,对活塞环的磨损也小,因此组织状态发育良好的贝氏体基体气缸套具有良好的综合耐磨性能。

2.3 磨损表面形貌

2.3.1 气缸套表面微观形貌特性

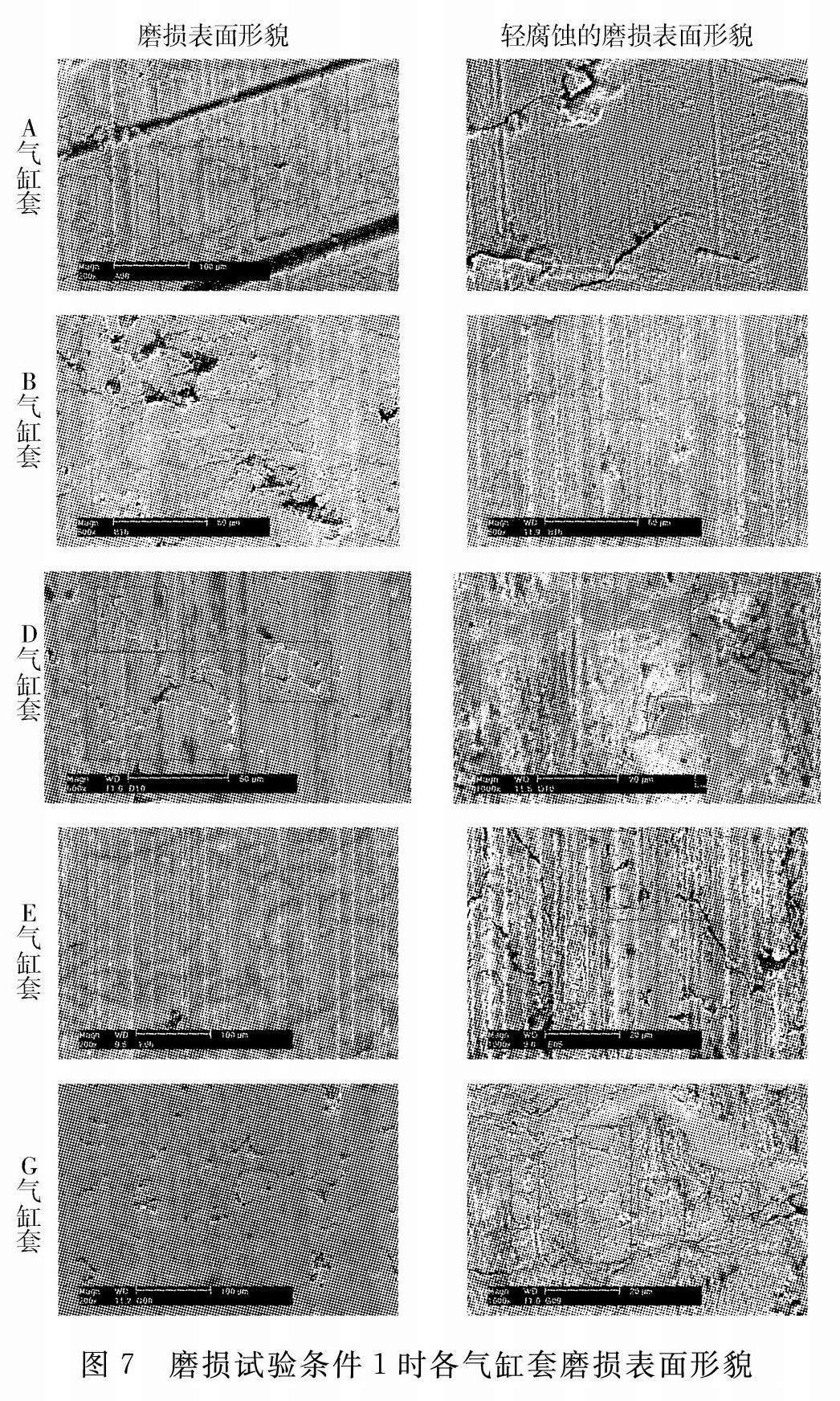

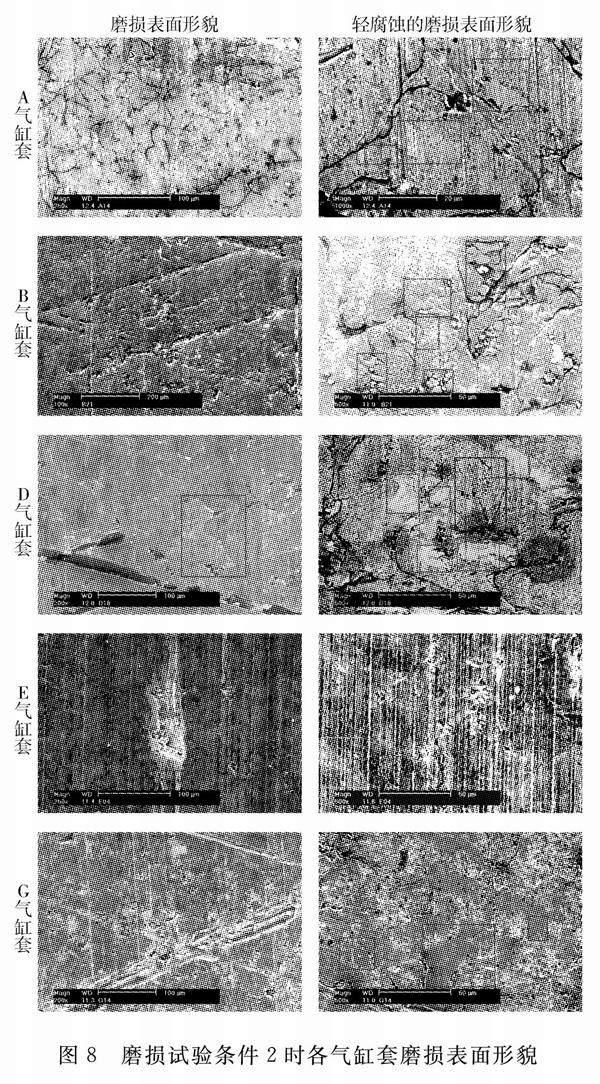

磨损后各试样表面的磨损形貌见图7和图8。对于贝氏体基体A,G气缸套,在磨损试验条件1时A气缸套的耐磨性较好,表面光滑,石墨出口清晰,基体仅在局部发生塑性变形,硬质相没有明显的破碎,表现出较好的耐磨性。而G气缸套表面有大量孔洞和明显塑性变形的痕迹,基体有明显再取向的趋势,较大的硬质相维持完好,较小的硬质相发生碎裂,但在贝氏体基体中镶嵌较好。在磨损试验条件2时A,G气缸套的表面均较光滑,基体组织比较完整,没有明显的塑性变形,石墨出口边缘整齐,硬质相均完整牢固地镶嵌于基体中。

对于珠光体B,D和E气缸套,在磨损试验条件1时表面发生不同程度的塑性变形,B,D气缸套较重,E气缸套较轻。B,D气缸套的石墨出口已经不可辨认,硬质相严重碎裂,并沿基体滑动,珠光体基体对硬质相的镶嵌发生松动。在磨损试验条件2时,气缸套表面发生较轻的塑性变形,石墨出口仍然可以辨认,B气缸套的硬质相碎裂,而D和E则较完整。

2.3.2 活塞环表面微观形貌特性

图9示出在磨损试验条件1和条件2时活塞环的表面形貌特征。与气缸套A配对的活塞环在试验条件1下,表面出现较多磨痕,原有的疏松孔洞结构完整;试验条件2下,活塞环表面光滑,组织完整,喷涂孔洞尚存。与气缸套B配对的活塞环在试验条件1下,沿滑动方向表面出现犁削磨痕,局部组织松散;试验条件2下,表面光滑,组织完整,喷涂孔洞清晰,无明显变形。与气缸套D配对的活塞环在试验条件1下,表面光滑,仅出现轻微磨痕;试验条件2下, 表面总体光滑,局部有颗粒脱落,塑性变形不明显,喷涂孔洞尚存。与气缸套E配对时,两种试验条件下,活塞环表面均出现较多磨痕,局部有黏着倾向,但没有扩展,与试验过程中发现磨合阶段有较强的摩擦振动相吻合。与气缸套G配对的活塞环在试验条件1下,表面总体光滑,有少量喷涂颗粒层状脱落;试验条件2下,活塞环表面几乎未出现磨损痕迹。不论活塞环的磨损量大小,在试验结束时,其表面均光滑完整,处于相对稳定的磨损状态。结合试验过程中的现象,说明磨损过程中,当某些条件发展到一定程度时,会发生快速磨损,甚至磨损机制改变,而当条件变化时,磨损又可以恢复到稳定的状态。

3 结论

a) 气缸套材料是由硬质相、基体和石墨构成的复合耐磨结构,各组分的性能、分布及其合理配合,是决定耐磨性的关键因素;

b) 硬质相对气缸套的耐磨性有重要影响,通过适当含量的硬质相来提高气缸套的耐磨性,是一种典型的双滑磨面耐磨结构设计思想;加入多种合金元素能够获得复合磷共晶,具有较高的硬度值(维氏硬度一般在1 000~1 450),且呈块状均匀分布,含量从1%到14%;当硬质相中铬、钼等合金元素含量较高时,硬质相硬度高、脆性相对减小,耐磨性明显提高,如气缸套A和D的硬质相中铬、钼合金元素含量较高,表现出很好的耐磨性;

c) 对于硬质相强化的耐磨结构,基体的主要作用是支撑第一滑磨面,在一定的载荷、温度、速度范围内,基体的支撑能力崩溃或者硬质相碎裂之前,基体显微硬度对气缸套耐磨性的影响差别不大;

d) 基体 的组织结构对气缸套磨损具有较大影响,组织状态发育良好的基体具有较好的耐磨性能;含大量回火马氏体基体气缸套G的布氏硬度大于贝氏体基体气缸套A,但贝氏体基体A气缸套的耐磨性能好于G气缸套;珠光体基体气缸套中,E气缸套的布氏硬度比D气缸套低,但耐磨性却比D气缸套好;

e) 气缸套不同的基体组织对气缸套-活塞环的配对性有明显的影响:喷钼活塞环与珠光体基体气缸套B,D,E配对时,磨损相对稳定,气缸套、活塞环的相对磨损量正常;与铸态贝氏体气缸套配对时,气缸套的磨损较轻,环的磨损比珠光体气缸套大;与贝氏体气缸套配对时,气缸套活塞环的磨损均很小。

参考文献:

[1] 王增全,徐久军.柴油机活塞环-气缸套摩擦学[M].北京:科学出版社,2021.

[2] 任继文,吴建全,张然治,等.未来战斗系统与高功率密度柴油机[J].车用发动机,2002(4):1-5.

[3] 徐超,高磊,孙世贵.一种铌钒钛贝氏体气缸套材料研究[J].内燃机与配件,2017(4):50-52.

[4] 陆传荣,朱峰,金梅,等.CKS活塞环与合金铸铁缸套匹配规律研究[J].柴油机,2014(3):14-17.

[5] 林潇丽.发动机气缸套材料的应用与发展浅析[J].机电技术,2019(3):63-66.

[6] 张竞菲.高强化系数柴油机缸套摩擦磨损行为研究[D].大连:大连海事大学,2010.

[7] 朱峰.缸套-活塞环强化磨损模拟试验规范与摩擦磨损性能研究[D].大连:大连海事大学,2018.

[8] 黄文强.运动摩擦副应力分析及其对磨损影响的研究[D].广州:华南理工大学,2021.

[9] 郜智伟,黄若轩,秦学,等.高强化条件下离子液体对活塞环-气缸套摩擦磨损性能的影响研究[J].汽车工程师:1-10[2023-12-28].https://doi.org/10.20104/j.cnki.1674-6546.20230028.

[10] 古可成,杨日红,李启东,等.从硬度凹坑形貌看金属材料的塑性及切削加工性[J].沈阳工业大学学报,2004(6):629-633.

Microstructure and Tribological Properties for Cylinder Liners of Alloyed Gray Cast Iron

HU Fengze1,GUO Junbao2,YU Jing3,4

(1.Naval Department of Equipment,Taiyuan 030000,China;

2.Shanxi Diesel Engine Industry Co.,Ltd.,Datong 037036,China;

3.Key Lab of Ship-Maintenance&Manufacture,Dalian Maritime University,Dalian 116026,China;

4.Dalian Key Laboratory of Internal Combustion Engine Tribology and Reliability Engineering,Dalian 116026,China)

Abstract: Aiming at the gray cast iron cylinder liner of five components and tissues, including two bainite cylinder liners and three pearlite cylinder liners, the composition, phase composition and hardness were comprehensively analyzed. The molybdenum-sprayed piston rings were ground with five alloyed gray cast iron cylinder liners. By comparing the friction and wear performance of each pair, the matching law between the molybdenum-sprayed piston ring and five alloyed gray cast iron cylinder liners were obtained. The research results show that the five kinds of cylinder liner materials are composite wear-resistant structures composed of hard phase, substrate and graphite. The performance, distribution and proportion of each component are the key factors in determining wear resistance. The wear of pearlite cylinder liner is relatively stable, and the relative wear of the cylinder liner and the piston ring is normal. The wear of cast bainite cylinder liner is lighter, and the wear of paired piston ring is larger than that of pearl cylinder liner. The wears of bainite cylinder liner and piston ring are very less.

Key words: alloyed gray cast iron;gray cast iron;cylinder liner;piston ring;wear resistance;friction;matching

[編辑: 袁晓燕]

收稿日期: 2023-11-01; [HT6H]修回日期: 2023-12-28

作者简介: 胡丰泽(1971—),男,高级工程师,主要从事内燃机方面的研究。

通讯作者: 于静(1984—),女,副教授,硕士生导师,主要研究方向为表面工程技术;yj.0730.kb@163.com。