危废处理中余热锅炉设计探讨

夏春林,张 锴,乔秀亮,王 振,徐学景

(烟台国冶冶金水冷设备有限公司,山东 烟台 265500)

《国家危险废物名录》(2021 年版)认定:工业危险废物、医疗废物和其他社会源危险废物等46 个大类的危险废物,属于危废范畴。其总量随着社会经济飞速发展也在逐年增长[1-5],2020年,我国危废年产总量达4 583.2万t[6]。

为了保护人体健康及改善生态环境质量,一般可采用安全土地填埋法、高温焚烧法、化学处理法及固化法等四种方法处置危废[7-14],其中高温焚烧法是当前较成熟的处置危废的技术方案,其相较于其他三种处理方式,对危废减重、减容、无害化具有明显优势。

焚烧处理法是指在高温及足够氧量的前提下,让危废在特制焚烧炉内进行剧烈的氧化反应,分解或降解危废的过程。焚烧过程中产生的高温烟气成分种类繁多,但是其携带有丰富的能量,具有较高的回收价值。通常为了降本增效,可在焚烧炉后设置余热锅炉系统。

本文以某公司危废处理焚烧炉的余热锅炉为例,探讨危废在高温焚烧后,含热能的烟气余热回收问题。

1 锅炉设计

1.1 工艺流程

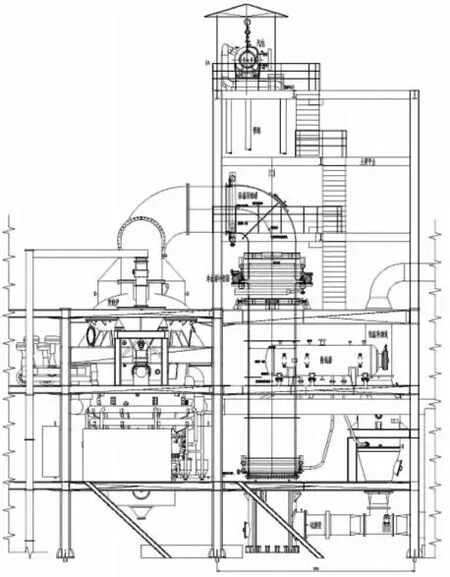

本锅炉为利用焚烧炉尾气余热来产生蒸汽的余热回收装置, 循环方式是自然循环,立式布置。主要由汽化冷却烟道、汽包、连接管道、锅炉系统公辅设施等组成,如图1所示,锅炉的工艺流程见图2。

图1 主要部件布置示意图

图2 锅炉系统工艺流程示意

1.2 设计参数

1.2.1 设计条件

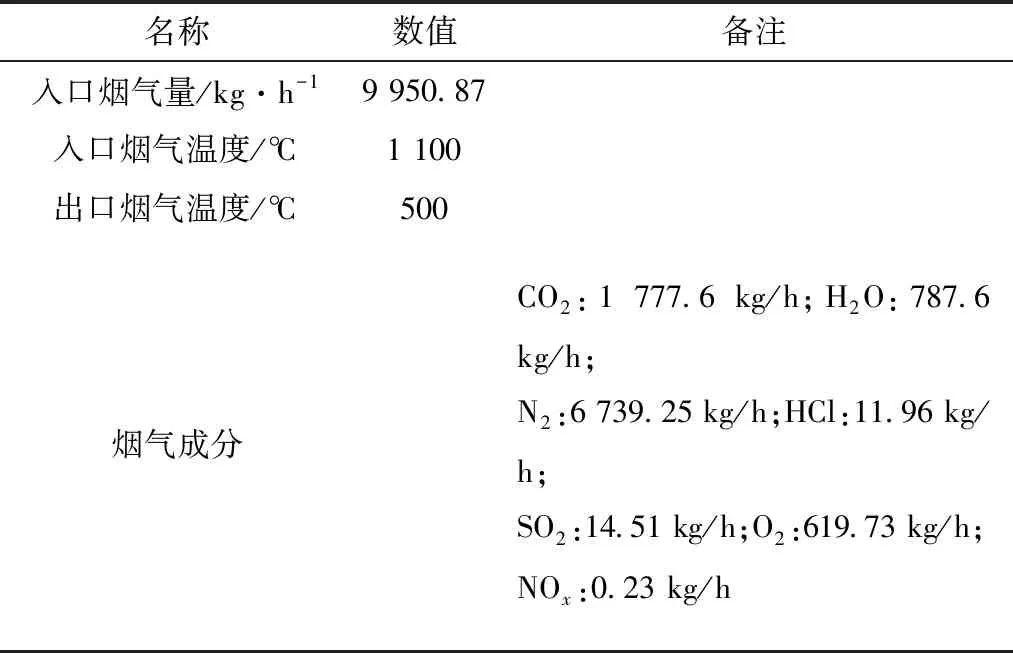

烟气参数如表1所示。

表1 烟气参数

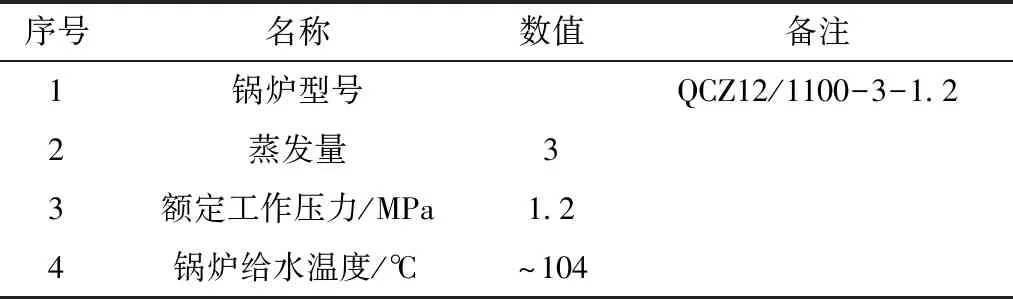

1.2.2 工艺条件

工艺条件参数如表2所示。

表2 工艺参数

1.2.3 设备布置

为满足焚烧炉生产运行中炉气排出流畅,减少烟道系统积灰[15-16],汽化冷却烟道布置中尽量减少弯曲及水平布置,尽可能做到布置合理紧凑。

烟道位于焚烧炉后方,连接焚烧炉出口烟道后,烟道折弯90°向下与过渡段连接,过渡段出口接低温段烟道,然后再与除尘管道相接,经急冷塔、除尘器、风机等再排入大气。余热锅炉系统全部支吊在危废处理厂的各层平台上。

1.2.4 设备组成

本套烟气余热回收锅炉主要分为以下几个部分:汽包、汽化烟道、锅炉配管等,还含有烟道非金属补偿器及支吊架等辅助设施。

1) 汽包

汽包作为汽化冷却系统自然循环的配水及集气装置,其产生的蒸汽一方面可用作厂区内的生产生活用气,另一方面也用作除氧蒸汽对给水进行除氧。为确保安全,在汽包上设置安全阀二套、紧急放散阀组一套及相应的排汽消声器,当系统超压时进行紧急排放,以保系统安全。技术参数如下:

规格:DN 1 000×4 500 mm(筒体直段长度);

形式:卧式;

介质:水及饱和蒸汽;

工作压力:1.2 MPa;

工作温度:188 ℃。

2)烟道

汽化烟道高温段直径1 850 mm,低温段直径1 630 mm,主体由高压锅炉无缝钢管,中间焊接扁钢组成膜式壁圆形结构。由于危废处理系统整体在负压下运行,采用了SNCR(选择性非催化还原)处理工艺,在烟道的合适位置上,必须为此开有合适的工艺孔,以满足危废处理工艺需要。

该烟道工况恶劣,直接受大量高温烟气的冲刷,也承受HCl等强腐蚀性物质的高温腐蚀,非常容易损坏。烟道的使用寿命一直是制约危废处理系统正常运行的重要因素之一。

为了改善烟道的使用寿命,其他设计制作公司一般主要从烟道结构、循环系统及制造工艺上采取改进措施,但实际使用效果并不理想,某些烟道投产后三个月左右就会产生漏点,导致系统不能正常运行。近些年国内也采用了超音速电弧喷涂的高新技术对烟道内侧进行了保护,实际使用时有一定的改善,效果不够显著。

在性能、成本、效率等全方位评估的基础上,近些年采用材料表面合金堆焊技术,在烟道的受热管表面(烟气流经之处)进行镍基合金堆焊,使堆焊后的烟道比裸装烟道提高了抗蚀性、耐磨性及耐高温性,从而大幅度地提高产品的综合性能。堆焊区域使用寿命可达五年左右,大大减少了停炉时间,也节约了维修和备件成本。

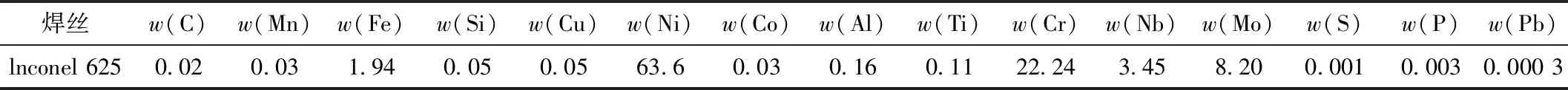

在一种金属上堆焊另一种金属,制作出胜于基体材料性能约2~3 mm厚的表面功能层,是很常见的工艺,但是要求较薄堆焊层的镍基合金金属堆焊却难度较高,lnconel 625焊丝是镍基合金焊丝,成分见表3。

表3 lnconel 625焊丝成分表 %

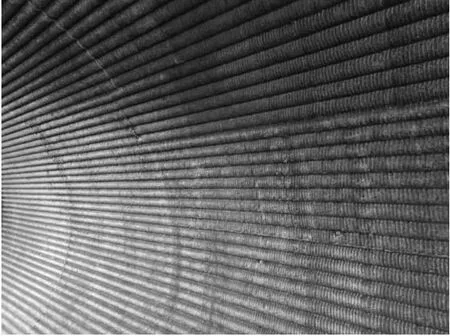

该焊丝黏度大、流动性差,对于要求堆焊层在一个很薄的范围内(1.8~2.5 mm)的堆焊工艺有一定的难度,尤其是在膜式壁钢管-扁钢曲面结构的烟道表面堆焊,它要求堆焊层表面均匀、平滑,无裂纹、夹渣、气孔、漏焊等缺陷,同时高Cr-Ni-Mo元素含量的lnconel 625焊丝由于连续堆焊焊缝温度过高很容易产生热裂纹,还会造成过大变形,而焊缝温度过低又会产生冷裂纹。面对这些技术难题,工艺设计必须充分考虑,对堆焊部位的受热管和联箱采用合理的工艺措施,合理编制焊接工艺规程(WPS),以确保堆焊质量达到要求。堆焊后的烟道见图3。

图3 堆焊后成品烟道内壁示意

3)烟道非金属补偿器

该非金属补偿器是安装在高温段烟道之间,在焚烧炉正常生产时,用来保证烟道的气密性,同时吸收烟道的热位移;在焚烧炉或焚烧炉烟道检修时可以快速便捷地将高温段烟道分离。

非金属补偿器技术参数:

烟道节圆直径:1 850 mm ;

长度:~350 mm;

最大轴向伸缩量:70 mm;

横向变形量:30mm;

主材:非金属+不锈钢。

1.2.5 余热锅炉计算

焚烧炉产生的烟气首先经过燃烧室,依次进入高温段烟道,过渡段、低温段烟道,急冷塔,除尘系统等,最终排向大气。为了保证锅炉安全可靠,应按设计工况进行设计计算,可利用计算软件多次迭代计算出符合要求的结果,据此进一步优化设计锅炉本体结构。余热锅炉热力计算界面如图4所示。

图4 余热锅炉热力计算

2 结 论

本文主要探讨了危废处理行业的余热回收利用问题。该系统日常平均产汽量约3 t/h,按年工作300天计算,蒸汽除掉水、电等成本后价值约100元/t,每年可创造效益约300天×24 h ×3 t/小时×100 元/t=216万元。而且该系统排烟温度不大于500 ℃,可满足后续处理系统的要求。由此可见,该锅炉系统可有效地为危废处理企业降本增效,具有一定的社会效益和经济效益。