燃煤锅炉水冷壁管的沉积物氧化腐蚀特征与力学特性分析

刘繁旭,施龙平,杨金泽

(国网能源哈密煤电有限公司花园电厂,新疆 哈密 839000)

燃煤锅炉是火力发电厂的基础设备,燃煤锅炉运行情况直接影响火力发电厂的发电能力[1]。因水质的影响导致燃煤锅炉水冷壁管会形成沉积物[2],在燃煤锅炉高温运行情况下,沉积物会与冷壁内气体发生氧化反应腐蚀冷壁,长时间腐蚀会使燃煤锅炉水冷壁管变薄,严重时会发生燃煤锅炉水管爆裂的故障,威胁电厂员工的人身安全[3]。水冷壁管是燃煤锅炉受热时间最久的零件,水冷壁管材质为低合金钢材质,当水中有杂质时,导致水冷壁管上挂着大量结垢物质。锅炉在温度为350 ℃以上时,锅炉在运行时会产生大量腐蚀气体,产生氧化腐蚀物质,这些腐蚀物质直接腐蚀水冷壁管,该种现象为高温氧化腐蚀[4]。水冷壁管温度、燃烧工况、燃烧器结构等原因会导致水冷壁管产生高温氧化腐蚀现象[5-6]。

目前,相关学者已经开始对燃煤锅炉水冷壁管腐蚀特征分析的课题展开研究,闫廷庆[7]等人分析空气动力对水冷壁管高温腐蚀影响,通过空气动力试验得出燃烧器结构是影响水冷壁管高温腐蚀的主要原因,并给出相关调整措施。汪亚军等人分析涂镍基涂层对燃煤锅炉水冷壁管腐蚀特征分析[8],在制备涂镍基涂层样本后,在不同温度情况下,通过数据分析法分析不同烟气条件下,样本的腐蚀增重结果,并依据试验结果选取最优W涂层材料,通过该种材料可增加冷壁抗H2S腐蚀能力。但这两种方法均未涉及沉积物对燃煤锅炉水冷壁管氧化腐蚀的影响,试验结果缺乏科学性[9-12]。

因此,分析燃煤锅炉水冷壁管沉积物氧化腐蚀特征,依据分析结果,采取相应整治方案,提高燃煤锅炉水冷壁管抗氧化能力。

1 材料与方法

1.1 试样准备

选取某电厂3号燃煤锅炉的水冷壁样管作为试验对象,该燃煤锅炉型号为ZG系列ZG-50/3.82-M型号,共有水冷壁管300根,左右各150根水冷壁管,将燃烧器设置在4角。3号燃煤锅炉在2021年6月开始运行使用,总计运行时长高达5.9×105 h,水冷壁管温度在294~342 ℃,过热器出口蒸汽温度和压力分别为550 ℃、3.8 MPa。在右侧水冷壁管中依据从东至西顺序选取第50根水冷壁管作为试样,该水冷壁管规格为70 mm×6.8 mm,管长为25 m。经过长时间的运行后,该燃煤锅炉水冷壁管出现了大量的沉积物,这些沉积物会对水冷壁管产生氧化腐蚀,因此选择的水冷壁管可以满足此次试验研究的要求。

分析试样的高温氧化腐蚀机理如下:

(1)当煤粉燃烧产生二氧化铁,在高温条件下,二氧化铁吸附烟气中流进试样的内壁里,经受热分解成硫原子,其化学式为

FeS2→S+FeS

试样内壁会有一定量的二氧化硫、硫化氢,经受热合成硫原子,其转化化学式如下:

2H2S+SO2→2H2O+3S

(2)在缺氧环境下,硫原子在试样内壁温度升至350 ℃以上时,试样内壁会产生硫化反应,得出硫化亚铁,生成硫化亚铁化学表达式如下:

Fe+S→FeS

(3)同时氧化亚铁和硫化氢产生反应,其反应化学表达式为

H2S+FeO→H2O+FeS

(4)硫化亚铁经过氧化反应生成四氧化三铁,其具有氧化反应公式为

3FeS+5O2→Fe3O4+3SO2

当在试样壁上发生上述氧化腐蚀后,会在试样外壁生成腐蚀层,当腐蚀物脱落后,氧、硫会向试样壁内壁转移,会和Fe发生反应得出氧化物与硫化物,导致沉积物发生小部分脱落,使试样壁发生腐蚀情况。

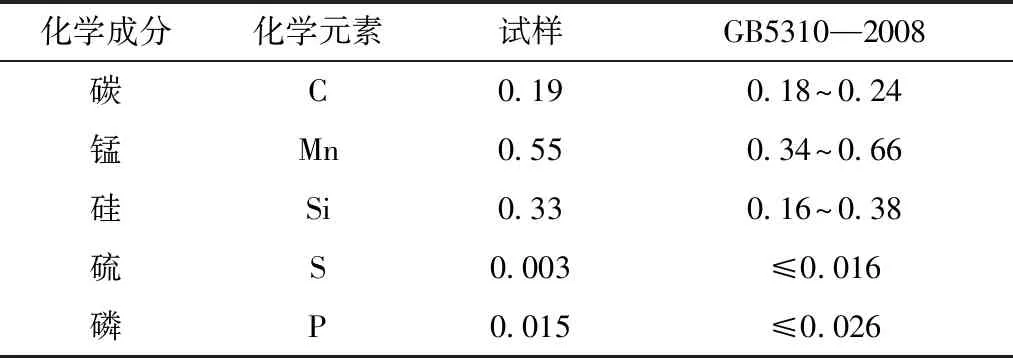

水冷壁管试样化学成分如表1所示。

表1 试样化学成分 %

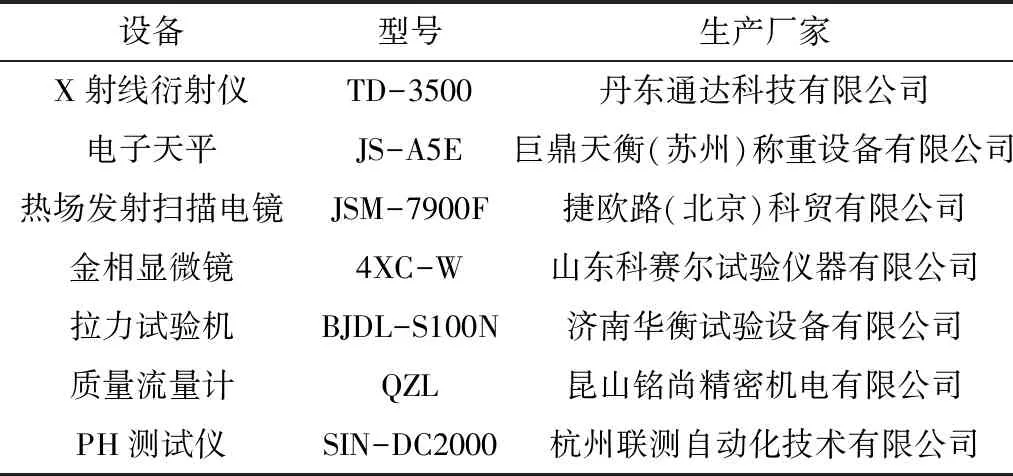

1.2 试验仪器

试验中使用的主要使用仪器如表2所示。

表2 试验主要仪器

1.3 试验方法

(1)采用热场发射扫描电镜分析试样显微组织[13-14];通过金相显微镜分析试样内壁腐蚀的组织形貌。

(2)采用增重法,通过电子天平对氧化腐蚀前后试样称重[15-16],单位面积腐蚀增重量b计算公式如下:

(1)

式中:b为单位面积腐蚀增重量,mg/cm2;w1、w2分别为试验前后试样质量,g;D为表面积,cm2。

(3)腐蚀速率曲线可描述单位面积腐蚀重量与腐蚀时间之间的关系,其表达式如下:

(2)

式中:t为腐蚀时间,s。

(4)采用BJDL-S100N型号拉力试验机对试样力学性能进行测试。

2 试验分析与结果

2.1 沉积物分析

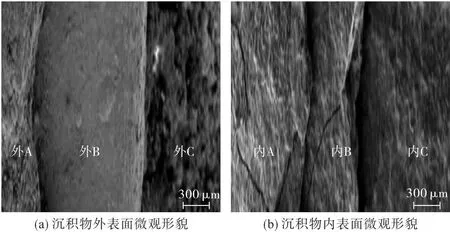

通过EDS能谱分析试样在向火测沉积物微观形貌,分析结果见图1。

图1 沉积物微观形貌

分析图1(a)可知,沉积物比较疏松,并呈不同明暗度的分层结构,晶粒比较细,由图1(b)可知,沉积物内部发生少量的裂纹,呈不同明暗度的分层结构。

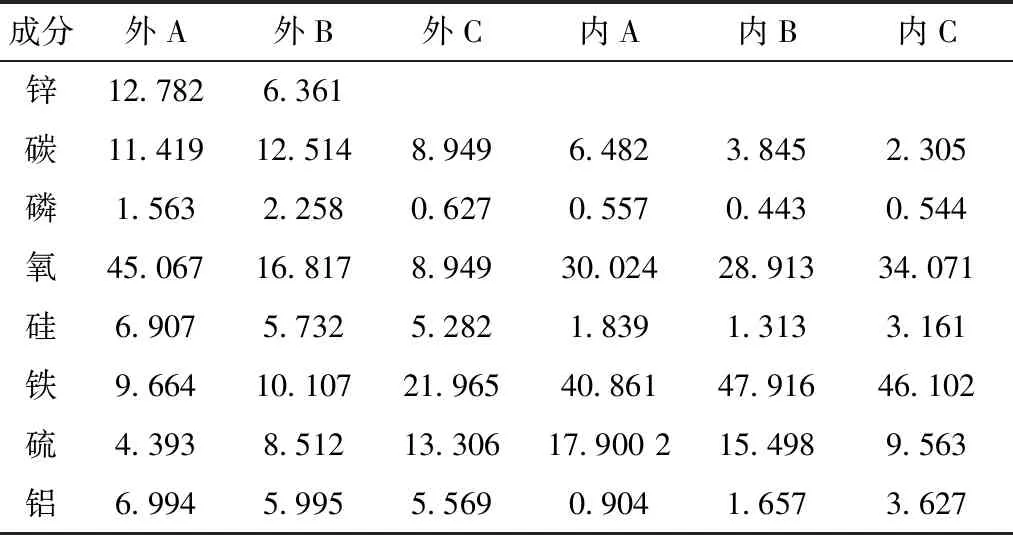

沉积物EDS分析结果如表3所示。

表3 沉积物EDS分析结果 %

分析表3可知,沉积物由硅、碳、氧、硫、铝、硫组成。其中外表面中还包括锌,主要原因是因试样外表面长期受灰渣的影响,发生氧化反应而生成锌;试样外表面的碳、氧含量较高,硫含量比较低,外A(离试样内壁最远)的硫含量低至4.393%;试样内表面内A(贴近试样内壁)硫含量最高,硫含量高达17.9%,碳、氧含量相比较外A有所下降。

通过XRD(X射线衍射仪)分析得出沉积物的重要成分包括:Fe3O4、Fe2O3、FeS。这些硫化物会和试样产生高温氧化腐蚀反应,分析沉积物氧化腐蚀特征。

2.2 氧化腐蚀损伤特征分析

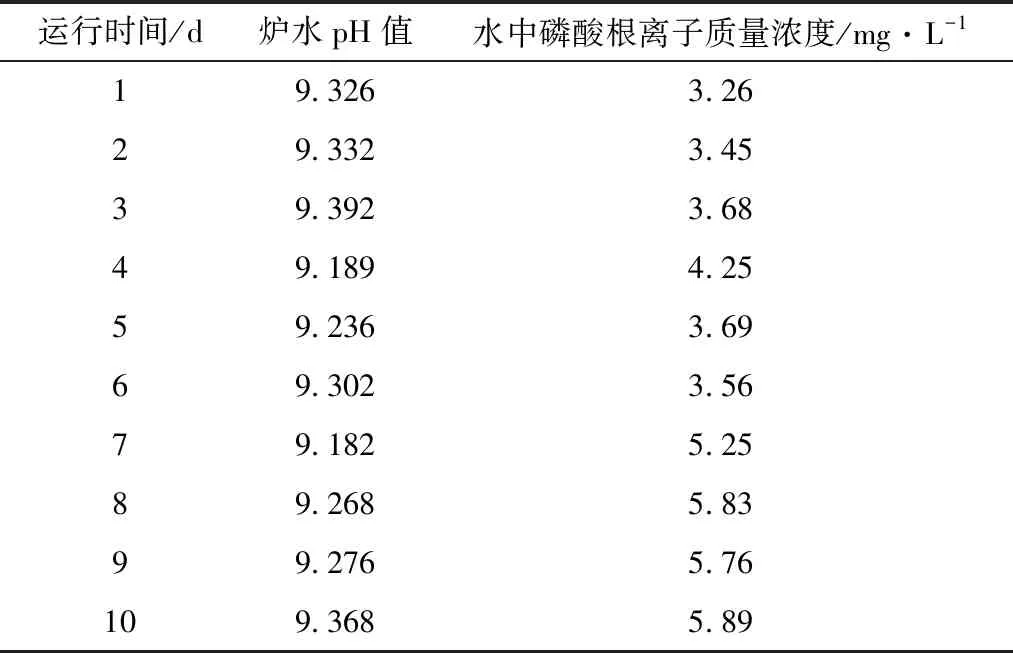

考虑锅炉炉水水质直接影响试验的性能,采用质量流量计分析锅炉炉水质量,利用pH检测仪测试炉水pH值,其结果见表4。

表4 锅炉炉水质量

分析表4可知,水中磷酸根离子质量浓度为3.36~5.86 mg/L,水中磷酸根离子质量浓度平均值为4.462 mg/L,不符合水中磷酸根离子质量浓度低于3.02 mg/L国家标准;依据GB/T12145—2008国家相关质量标准,炉水pH值为9.482~9.392,符合国家标准。综合分析锅炉水质中虽然pH值正常,但磷酸根离子质量浓度严重超标,导致锅炉炉水水质差可能会使冷壁产生沉积物。

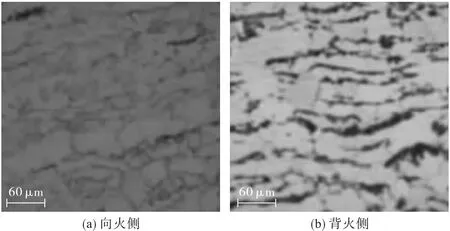

通过金相显微镜分析试样内壁腐蚀的组织形貌,其金相组织,见图2。

图2 腐蚀内壁金相组织

分析图2(a)可知,在向火侧因沉积物氧化腐蚀导致试样内壁呈带状分布,有少量晶微裂纹,组织中包括Fe和珠光体;分析图2(b)可知在背火侧因沉积物氧化腐蚀导致试样内壁呈带状分布,没有裂纹,没有出现脱碳情况,组织中包括Fe和珠光体。

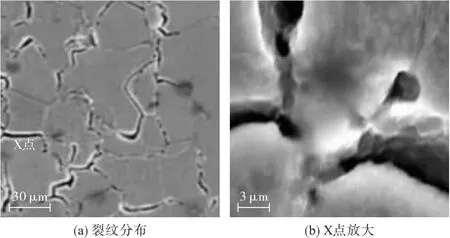

采用SU-700型号的热场发射扫描电镜分析试样在沉积物下向火侧的显微组织,其SEM结果见图3。

图3 向火侧内壁组织

分析图3(a)可知,试样向火侧内壁出现晶裂纹,由图3(b)可知,试样被沉积物氧化腐蚀后损伤裂纹分布情况和珠光体分布情况几乎一样,同时裂纹都集中在珠光体边缘,图3(b)中白色亮光位置为裂纹边界。经分析可知,因珠光体中渗入大量碳体导致氧化反应,从而使试样内壁出现微裂纹的现象。

2.3 腐蚀温度对氧化腐蚀特性的影响

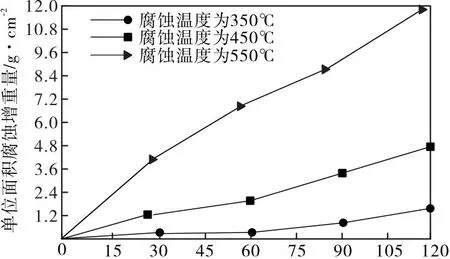

在相同腐蚀时间的条件下,腐蚀温度分别为350、450、550 ℃时,测试试样的单位面积腐蚀增重量,得出试样的腐蚀增重曲线,见图4。

图4 试样的腐蚀增重曲线

由图4表明,当腐蚀温度由350 ℃升高至550 ℃,腐蚀增重量也随之增加。当腐蚀温度为350、450、550 ℃时,试样最大单位面积腐蚀增重量分别为1.8、4.2、12.0 mg/cm2。因此腐蚀温度越高,测样的腐蚀情况越严重,导致的腐蚀增重越大。

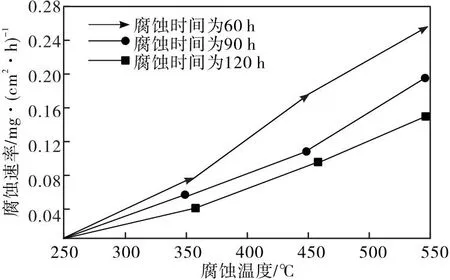

在不同腐蚀时间的条件下,设置腐蚀时间分别为60、90、120 h时,同时腐蚀温度为250~550 ℃时,测试试样的腐蚀速率,得出腐蚀速率曲线,见图5。

图5 腐蚀速率曲线

分析图5可知,温度的增加会提升腐蚀速率,分析原因可知,氧化腐蚀反应受腐蚀时间影响较大,在腐蚀时间增加的过程中,试验沉积物氧化腐蚀已经达到反应完全,沉积物逐渐增多,降低腐蚀气体对试样的影响,导致腐蚀速率随腐蚀时间增加越来越低。同时随着温度增加会提升试样氧化腐蚀速率,其中腐蚀时间为60 h,腐蚀温度为550 ℃,试样的氧化腐蚀速率为0.25 mg/(cm2·h)。

2.4 力学特性分析

在室温环境中,采用CZ-6014型号拉力试验机对试样力学性能进行测试。在试样的向火侧与背火侧各采取一个试样实施力学性能试验,得出试验结果,见表5。

表5 试样的力学性能

分析表5可知,试样向火侧和背火侧的力学性能指标均符合GB5310—2008标准,其中背火侧的力学性能显著优于向火侧的力学性能,其中背火侧的延伸率为32.9%,比向火侧的延伸率高出6.6%;背火侧的拉伸强度为469.8 MPa,比向火侧的拉伸强度高出13.4 MPa;背火侧的硬度为150 HB,比向火侧的硬度高出8 HB。经深入分析表明,背火侧材质较好。

3 结 论

锅炉炉水水质中,虽然pH值为正常,但是因磷酸根离子质量浓度严重超标,导致冷壁产生沉积物。这些沉积物会和管内气体发生氧化反应腐蚀燃煤锅炉水冷壁管,长时间不治理会导致水冷壁管爆裂,直接影响发电厂的正常运行。本文分析燃煤锅炉水冷壁管的沉积物氧化腐蚀特征与力学特性,通过相关仪器观察水冷壁管金相组织和显微组织,得到了以下结论:

(1)沉积物比较疏松,并呈不同明暗度的分层结构,晶粒比较细,且内部有少量的裂纹。

(2)随着温度增加会提升试样氧化腐蚀速率,当腐蚀时间为60 h,腐蚀温度为550 ℃,试样的氧化腐蚀速率为0.25 mg/(cm2·h)。

(3)背火侧的力学性能显著优于向火侧的力学性能。

将本文分析结果应用在锅炉运行中,提出水质改造方案从根源上减少形成水冷壁管沉积物的条件,通过定期酸洗去除水冷壁管沉积物,降低水冷壁管沉积物的氧化腐蚀速率。