多姿态安装对水表流量性能的影响

彭 雲,娄嘉骏,刘 博,唐臻吉

(1.沈阳工业大学 信息科学与工程学院,沈阳 110870;2.宁波水表(集团)股份有限公司,宁波 315032)

水表是流量测量仪表中的典型代表,其安装于输水管道中用来计量在管道中流过的水量。多流束旋翼式水表作为其中一种,计量精度高,流量稳定性好,从而成为目前国内最主流的机械式计量的水表[1]。

分析多姿态安装下水表的流量性能的主要困难是确定摩擦阻力矩。文献[2]研究了计算不同迎角和流量下流动对叶轮叶片径向截面的转矩。这些扭矩后来被引入到流量计的分析模型中;文献[3]采用SST k-w 模型对单流束表内部的流动进行了数值模拟,得到水表性能曲线,并通过实验值对比,估算出在120 L/h 流量点下叶轮所需克服的机械摩擦阻力矩。

本文参考试验结果,采用Fluent 软件对DN15多流束旋翼式水表内部进行数值模拟,并估算出不同安装姿态叶轮所需克服的摩擦阻力矩,为后续多流束旋翼式水表的发展提供科学依据。

1 多流束旋翼式水表及受力分析

1.1 结构特点

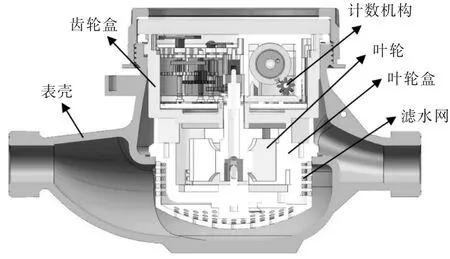

如图1 所示,水表主要由表壳、计数机构、滤水网、计量机构等组成,计量机构分为齿轮盒、叶轮盒、叶轮等,叶轮采用ABS 材料制成,冲击强度极好,耐磨性较高。在叶轮盒底部有若干个调节孔,可通过调节板控制调节孔减小测量误差。

图1 水表结构图Fig.1 Water meter structure diagram

1.2 工作原理

水流从进水口端流入经滤水网从叶轮盒进水口处流进切向冲击叶轮后,驱动叶轮旋转,所转圈数通过叶轮轴上的联动部件与计数机构相连接,使计数机构累积叶轮的转数,从而记下通过水表的水量,水流再从叶轮盒出水口端流出。

1.3 叶轮驱动力与阻力矩的分析

当水流从叶轮盒进水口流进冲击叶轮叶片开始转动时,此时叶轮在水流驱动下产生的力称为驱动力,产生的力矩称为驱动力矩。驱动力矩与流量和叶轮几何参数之间的关系如式(1)所示:

式中:ρ 为水的密度;Qv为水的体积流量;v1为水表叶轮盒进水口流体平均速度;v2为水表叶轮盒出水口流体平均速度;α1为v1与半径rw处圆周速度u 之间的夹角;α2为v2与半径rw处圆周速度u 之间夹角。

在实际情况中,当水流通过水表时,叶轮还会受到阻力矩的作用,分别为叶轮叶片最大外缘与叶轮盒腔体壁面之间的流体摩擦阻力矩如式(2)所示:

式中:l 为叶片宽度;μ 为水的粘度;rb为叶轮盒腔体内壁半径;n 为叶轮转速;rw为叶轮叶片半径。

叶轮衬套内壁面与叶轮盒顶尖轴之间的流体摩擦阻力矩如式(3)所示:

式中:r1为顶尖轴半径;r2为叶轮衬套内壁半径;l1为顶尖轴孔的长度。

叶轮叶片与叶轮盒底面之间的流体摩擦阻力矩如式(4)所示:

式中:h1为叶轮底部至叶轮盒底面之间的距离。

叶轮叶片与叶轮盒顶面之间的流体摩擦阻力矩如式(5)所示:

式中:h2为叶轮顶部至叶轮盒顶面之间的距离。

计数器中因叶轮轴带动齿轮啮合传动产生的机械摩擦阻力矩MR5无法用公式直接表达。

综上便得到了叶轮所受到的所有阻力矩之和如式(6)所示:

2 试验对象

2.1 试验条件

(1)试验环境:水压:0.42 MPa;水温:20℃;室温:22℃;湿度:61.2%RH。

(2)试验方法:试验样品为多流束旋翼式水表,在安装时满足以下要求:一台样品水表安装成水平方向,一台样品水表安装成流动方向为自下而上的垂直方向,一台样品水表安装成流动轴线处于垂直和水平方向之间的一个中间角度(45°),一台样品水表安装成流动方向为自上而下的垂直方向,所有的水表无论处于水平方向、垂直方向还是一个中间角度,其流动轴线位置的允差均应为±5°。

(3)试验程序:考虑到样表零部件质量差异等,根据GB/T 778.2-2018(ISO 4064-2:2014)第7.4.4 要求,每个流量点重复测量3 次。

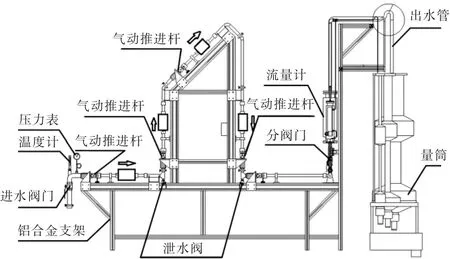

(4)主要仪器设备:DN15~25 多姿态冷水检定装置,箭头方向为水流方向,如图2 所示。

图2 多姿态冷水检定装置图Fig.2 Multi-attitude cold water verification device diagram

2.2 试验结果

将水表水平安装记为A,水表安装成流动方向为自下而上的垂直方向记为B,水表安装成流动轴线处于垂直和水平方向之间的一个中间角度(45°)记为C,水表安装成流动方向为自上而下的垂直方向记为D。试验误差按式(7)计算:

式中:Vi为样表流量指示值;Va为样表流量实际值。

将每个水表不同的安装姿态测量误差绘制成流量误差曲线,如图3 所示。

图3 水表多姿态安装测量误差Fig.3 Measurement error of multi-attitude installation of water meter

2.3 试验结果分析

从测量误差数据的曲线图可以看出,在大流量情况下多姿态安装对水表产生的示值误差影响较小。在40 L/h 流量点处,多姿态安装对水表产生的示值误差影响较大。这体现为水表安装成流动方向为自上而下的垂直方向,水表流量性能最差,达到-23.82%;水表安装成流动轴线处于垂直和水平方向之间的一个中间角度(45°)与水表安装成流动方向为自下而上的垂直方向相比,水表流量性能较好;将水表水平安装时,水表流量误差没有明显变化,性能最好。

2.4 原因分析

(1)从水表受力情况分析

不同安装姿态的最小始动流量不同,以水表处于D 姿态为例,水表的最小始动流量为38 L/h,在此流量前,虽然有水通过水表,但叶轮并不旋转,是因为叶轮的驱动力矩MD小于阻力矩之和出现计数机构无变化的现象。在100 L/h 流量以下,叶轮虽然已经旋转,但计数机构不能正确记录流过的流量,是因为大部分阻力矩来自MR5和MR2,于是出现误差偏负的现象。

(2)从水表内部结构分析

根据联合体人员存在形式的不同,该维修集约范式又可分为劳务委外和委托人力资源公司两种。劳务委外是城市轨道交通运营公司将维修业务中必要专业技术支持人员全部委托给服务商管理,服务商监督管理维修质量;委托人力资源公司则是城市轨道交通运营公司将维修业务中的非专业技术支持人员调配与管理工作集中委托给人力资源公司进行招聘与管理,这些人员的培训工作由城市轨道交通运营公司或服务商负责,服务商监督管理维修质量。

当水表处于B、D 姿态时,由于水流的冲击力及叶轮盒与叶轮之间存在结构间隙,使得叶轮在此情形下发生窜动,导致部分水流在叶轮盒底面和叶轮及齿轮盒底面和叶轮的空隙之间流动,而不是直接冲击在叶轮叶片上。即水流与叶轮的接触面减少使得叶轮旋转过慢出现误差偏负的现象。

当水表处于B、C、D 姿态时,造成顶尖头和叶轮衬套(耐磨尼龙)接触,使得叶轮轴、顶尖、齿轮盒衬孔之间不同轴,增大摩擦力,在中小流量时难以驱动叶轮转动,出现误差偏负的现象。

3 数值模拟

3.1 计算模型及网格划分

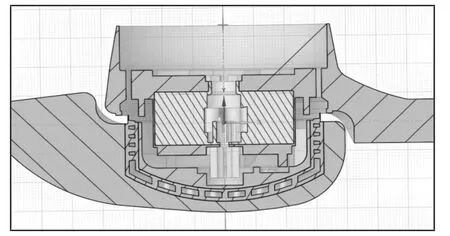

对多流束旋翼式水表原始模型进行前处理,得到的整个流体域分为包围叶轮的圆柱形包络面的旋转区域以及其他表壳内部的静止区域,在进出水口添加长度为150 mm 的管径,计算模型的结果如图4 所示。

图4 计算模型Fig.4 Calculation model

理论上,要求数值模拟的结果与网格数量无关,进行网格无关性验证,最终确认表壳流体域网格数量为27 万,过滤网流体域网格数量为25 万,叶轮流体域网格数量为12 万,总网格数量为64万,如图5 所示。

图5 计算网格Fig.5 Calculation grid

3.2 计算设置

基于时均化的Navier-Stokes 方程,选用SST k-w湍流模型,材料属性为常温清水,温度20℃,边界条件为速度进口,压力出口,壁面为无滑移壁面,使用6DOF 模型模拟叶轮转动,求解方法中压力与速度的耦合采用SIMPLE-Consistent 算法。

根据设计转速,瞬态计算以叶轮旋转2°作为一个时间步长,在计算中监控叶轮旋转速度与叶轮受到的合力矩,两者计算稳定后,判断计算收敛。

4 摩擦阻力矩与仿真结果的分析

4.1 分析摩擦阻力矩对水表性能的影响

水表为A 姿态下数值模拟结果不考虑摩擦阻力矩的影响。当考虑不同姿态下数值模拟的结果时,以A 姿态为基准,通过调整重力方向模拟姿态变化。当水表为A 姿态时,y 平面上的重力加速度为-9.81 m/s2。当水表为B 姿态时,x 平面上的重力加速度为-9.81 m/s2。当水表为C 姿态时,x-y 平面上的重力加速度均为-6.94 m/s2。当水表为D 姿态时,x 平面上的重力加速度为9.81 m/s2。

目前的研究中,摩擦阻力矩大小被估计为10-7N·m,本文以3 个流量点进行数值计算及仿真分析,结果如表1 所示。

表1 摩擦阻力矩大小Tab.1 Magnitude of friction resistance moment

4.2 仿真分析

叶轮设计转速按式(8)计算:

式中:nd为叶轮设计转速,单位为r/min;Q 为流量点,单位为L/h;i 为计数器减速比。

故100 L/h 流量点的叶轮设计转速为49.43 r/min,80 L/h 流量点为39.55 r/min,40 L/h 流量点为19.77 r/min,仿真误差按式(9)计算,仿真转速为叶轮转速在0 附近的平均值。仿真误差和试验误差对比的具体结果如表2 所示。

表2 仿真误差与试验误差对比Tab.2 Comparison of simulation error and test error

式中:nc为叶轮仿真转速;nd为叶轮设计转速。

可看出,在相同流量下水表处于A 姿态的误差都小于其他姿态。在不同姿态的不同流量下,预估的摩擦阻力矩得到的仿真误差和试验误差靠近,证实这些摩擦阻力矩是符合预期。

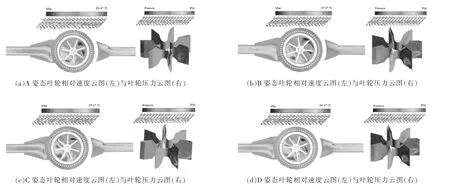

数值模拟的结果可以系统的展现水表内部流动规律,以40 L/h 流量点为例,截取不同姿态安装下叶轮相对速度和叶轮压力,如图6 所示。

图6 多姿态安装叶轮相对速度云图(左)与叶轮压力云图(右)Fig.6 Relative velocity cloud image(left)and pressure cloud image(right)of the multi-position installation impeller

水表为A 姿态时最大速度为0.112 m/s,最大压力为0.151 kPa。B 姿态时最大速度为0.110 m/s,最大压力为0.157 kPa。C 姿态时最大速度为0.085 m/s,最大压力为0.159 kPa。D 姿态时最大速度为0.091 m/s,最大压力为0.146 kPa。可看出不同安装姿态的速度和压力相差不大,是因为增加的摩擦阻力矩太小,基本接近于0,故对水表流速和压力没有太大影响。

5 结语

本文通过试验得出多姿态安装对水表流量性能的影响及其影响程度。当考虑多姿态安装下数值模拟的结果时,以水平为基准,利用Fluent 估算出摩擦阻力矩,得到更精准的仿真误差结果,相应的摩擦阻力矩数值为今后多流束旋翼式水表的研究提供了一定的基础参考。