211At干馏装置研制及分离工艺研究

覃贻琳,刘葳豪,叶天真,杨远友,李飞泽,兰 图,廖家莉,刘 宁

(四川大学 原子核科学技术研究所 辐射物理及技术教育部重点实验室,四川 成都 610064)

211At半衰期为7.2 h,衰变产生的α粒子在组织中射程短(55~80 μm),仅相当于6~8个细胞范围,其98.84 keV/μm的LET值与内放射治疗效应最佳LET值(100 keV/μm)非常接近,具有极强的细胞毒性,一直被认为是最适宜于靶向内放射治疗的α核素之一[1-4]。此外,211At也可作为内辐照源代替238/239Pu、241Am等长寿命核素用于萃取剂等的α辐解研究,但受211At的产量限制,其辐照剂量上限很难提高,优化实验方法后也只能达到50 kGy[5-7]。无论是用于肿瘤的靶向治疗,还是进行α辐解研究,提高211At的放射化学分离产额都显得尤为重要。

211At一般利用回旋加速器通过209Bi(α,2n)211At核反应产生,其放射化学分离方法主要有湿法和干法两种。湿法分离是从辐照后的铋镀层溶解液中提取211At的方法,相关研究可追溯至20世纪50年代[8-9]。一般情况下利用浓硝酸将辐照后的铋镀层溶解,再通过液-液萃取[10-14]或固相萃取[15-17]等方式分离得到211At,但大都存在分离流程耗时偏长、收率偏低的问题。此外,某些分离流程中存在少量金属Te可能在NaOH淋洗过程中生成Na2TeO3,因其具有弱还原性,对后期药物标记制备可能产生影响[18]。干法分离则是将辐照后的靶件铋镀层加热到211At的沸点(337 ℃)以上,一般为650~800 ℃,使211At气化,同时铋保持为固体或液体(熔点272 ℃、沸点1 564 ℃),再利用氮气、氩气或一定比例的氧气载带出气化的211At,最后使用硅胶柱[19]、银线圈[20]或冷阱[21]对211At进行收集后,通过解吸或淋洗获得211At产品。目前大部分研究主要是通过冷阱进行211At富集。如Lindegren等[22]将辐照后的铋层与靶件衬底物理剥离,放入预热到650 ℃的干馏管中加热,用置于-70 ℃冷阱(乙醇干冰混合)中的聚醚醚酮PEEK毛细管进行冷凝收集,回收率可以达到79%±3%。Zalutsky等[23]对辐照后的整个靶片进行干馏,将气化的211At通入置于0 ℃的两个装有0.5 mL氯仿的玻璃收集管,并在收集管中进行偶联标记,产率为67%±16%。Nagatsu等[24]先将干馏管件提前加热到500 ℃,再通过毛细冷凝管,即可淋洗出211At,将干馏回收率提高到83.4%+6.2%。与湿法分离流程相比,干馏分离具有以下优势:1) 尽可能地减少了211At与各种化学试剂的接触,避免了发生不可预知化学形态转变的可能;2) 能以相对较小的体积、不同的介质淋洗211At,可满足后续多种应用的需求;3) 利于自动化生产,亦可进一步与后续的放射性药物标记流程进行自动化组装。但现有干馏方法仍存在产率不太稳定、大都需要对辐照后的铋与靶片衬底进行物理剥离,有核素逸出的风险等不足,还需要进行进一步优化。

本文采用加速器轰击铋靶的方式获取含211At的靶件。基于辐照后铋与靶衬底不进行物理剥离和提高分离稳定性及效果的原则,设计干馏生产工艺,考虑多点控制的需求集成一套半自动化211At干馏分离装置。利用碘干馏模拟211At干馏工艺过程,明确各因素对干馏收率的影响后,进行211At干馏分离制备验证,根据实验结果得到一套方便可行的干馏分离工艺流程,以建立高核纯度211At放射性核素的制备工艺,为211At的应用奠定基础。

1 主要仪器与试剂

CS-30回旋加速器,美国The Cyclotron Corporation;NS-303CP直流稳压电源,东莞市奈斯利伟创电子科技有限公司;PTF-1200X管式炉,合肥科晶材料技术有限公司;FY-1H-N真空泵,浙江飞越机电有限公司;D07-19B质量流量控制器、08-8C数显流量积算仪,北京七星华创流量计有限公司;NKP-DC-S04B蠕动泵,卡川尔流体科技(上海)有限公司;AT1121剂量计,ATOMTEX公司;CRC-25R活度计,美国CAPINTEC公司;GEM30P4-76高纯锗γ能谱仪,ORTEC公司。

甲醇(AR)、硝酸(AR)、二氯甲烷(AR),成都市科龙化工有限公司;铋粉,200目,纯度99.99%,成都贝斯特试剂有限公司。

2 方法

2.1 装置设计与集成

根据前期的调研及预实验结果确定了211At干馏分离工艺基本流程由气体控制单元、气化分离单元、产品收集单元、尾气处理单元组成,同时设置相应的辐射屏蔽装置。受辐照后的铋与靶衬底不进行物理剥离,靶片从加速器室取出后,直接放入气化分离单元的石英管中,等待加热。通过载入系统的高纯氮气将气化分离单元中气化的211At带入产品收集单元的冷阱中,通过溶剂淋洗得到纯化的211At产品。同时考虑集成装置的可操控性、成本、自动化程度等因素,在现有设备的基础上,另行配备部分新配件,设计集成一套稳定可靠的211At干馏分离装置。从靶片放入分离装置到取得211At样品的整个过程中,除放靶和淋洗前阀门切换需手动操作外,其他过程均由系统电控完成,从而实现211At分离过程的半自动化。

2.2 分离工艺影响因素考察

为验证集成装置的稳定性、装置对工艺实现的可控性,明确各影响因素对干馏效果的影响,在建立适用于本实验的碘的定量测试方法后,采用碘的干馏分离过程模拟211At的干馏分离过程,进行干馏分离工艺研究,分析干馏工艺的关键影响因素。以碘的收率为指标,考察载气气速、真空度、冷阱温度、管式炉终温、升温时间、变径接头加热带温度以及保温时间7个因素对干馏效果的影响。每次干馏实验中,碘的质量为0.02 g,开启冷阱1个,收集管长度设定为100 cm。首先采用正交实验筛选主要影响因素,再进行单因素实验的研究。碘的收率(RI)按式(1)计算。

(1)

其中:M0为初始放入石英管的碘的质量,g;M1为干馏后在冷阱管路中淋洗得到的碘的质量,g。

2.3 211At分离制备验证

在加速器α束流强度20 μA、能量28.5 MeV、轰击时间4 h条件下,得到含211At靶片,采用该靶片进行211At干馏分离验证。211At的收率(RAt)按式(2)计算。

(2)

其中:A0为产品收集单元(含冷阱)、尾气处理单元管路中测得的211At总活度,mCi;A1为淋洗获得的211At产品的总活度,mCi。

3 结果与分析

3.1 装置设计与集成结果

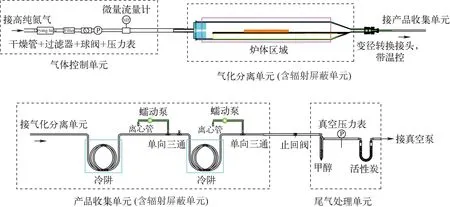

根据2.1节确定的211At干馏分离工艺原则,考虑装置各节点可控性、可操作性及稳定性,完善211At干馏分离工艺流程,如图1所示,设计两级串联可控冷阱、自动淋洗装置等,载气采用高纯氮气。

图1 211At干馏工艺流程

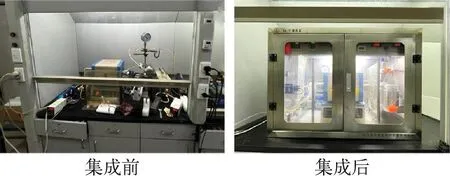

根据图1所示工艺流程进行设备选型和装置集成设计,并优化设备空间布局及位置。集成前后的211At干馏分离装置如图2所示。由图2可见,集成后的装置布局紧凑完整,增强了美观度,减小了装置的占用空间,占用位置由集成前的1.6 m×0.8 m减小到1.0 m×0.6 m,节约了53.13%的台面面积。装置正式运行前进行了空载调试,设备总体运行稳定。

图2 211At干馏分离装置集成前后的照片

3.2 干馏分离工艺影响因素

1) 碘的定量测量

首先建立了适用于本实验的碘的测试方法。碘在CCl4中溶解度较高,且溶液呈明显紫色,并表现出一定的浓度效应。紫外可见光谱扫描发现,在515 nm处,碘的CCl4溶液有明显的吸收峰,且在60 min时间内,低中高3种浓度下的吸光度均保持稳定。在515 nm处测定不同浓度的碘在CCl4溶液的吸光度,得到碘含量的标准曲线,其R2=0.999 8,满足定量测试需求。

2) 管式炉温控精确性测试

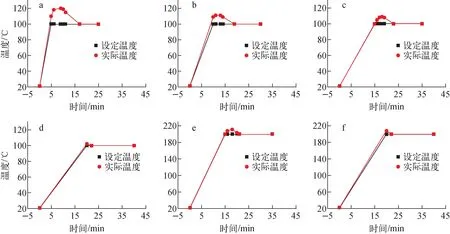

碘的升华所需温度较低,为确保炉温控制相对精确,保证实验效果,进行了管式炉温控精确性测试,共设计6个不同的升温程序:1) 初始温度20 ℃,5 min上升至100 ℃(升温速率16 ℃/min),保持20 min;2) 初始温度20 ℃,10 min上升至100 ℃(升温速率8 ℃/min),保持20 min;3) 初始温度20 ℃,15 min上升至100 ℃(升温速率约5 ℃/min),保持20 min;4) 初始温度20 ℃,20 min上升至100 ℃(升温速率4 ℃/min),保持20 min;5) 初始温度20 ℃,15 min上升至200 ℃(升温速率12 ℃/min),保持20 min;6) 初始温度20 ℃,20 min上升至200 ℃(升温速率9 ℃/min),保持20 min。结果如图3所示。

升温速率:a——16 ℃/min;b——8 ℃/min;c——5 ℃/min;d——4 ℃/min;e——12 ℃/min;f——9 ℃/min

由图3可见,升温速率大于10 ℃/min 时,实际温度曲线均与设定升温曲线存在较大偏差,而这种偏差可以通过保温时间缓解。升温速率小于10 ℃/min、终温高于100 ℃时,实际升温曲线和设定升温曲线具有较好的匹配性。根据碘干馏实验需要,设置温度与实际温度偏差不大于10 ℃为宜。因此以最小终温为100 ℃确认后续实验的最短升温时间为15 min。

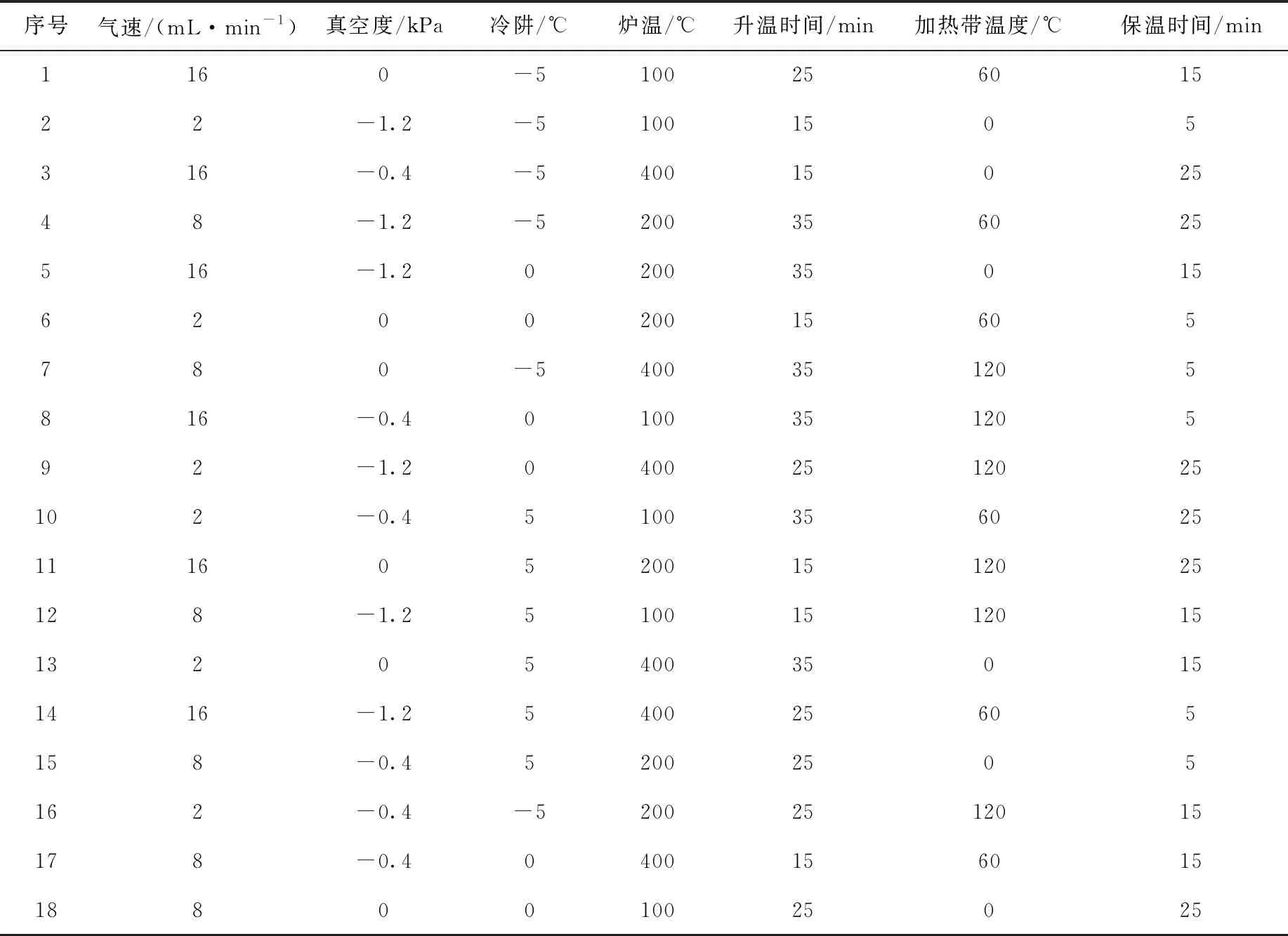

3) 碘干馏正交实验结果

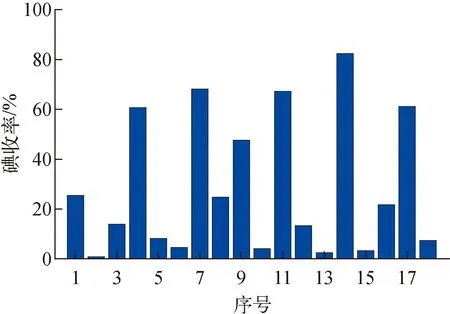

设计了7因素3水平正交实验,如表1所列,各正交实验下的碘收率如图4所示,碘收率最高达80%以上。

表1 碘干馏正交实验设计

图4 碘干馏正交实验结果

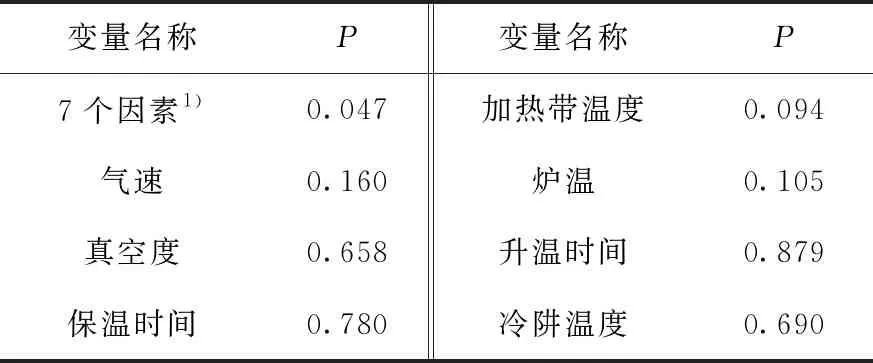

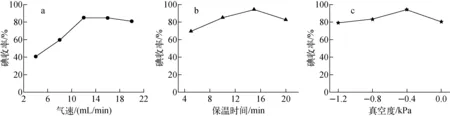

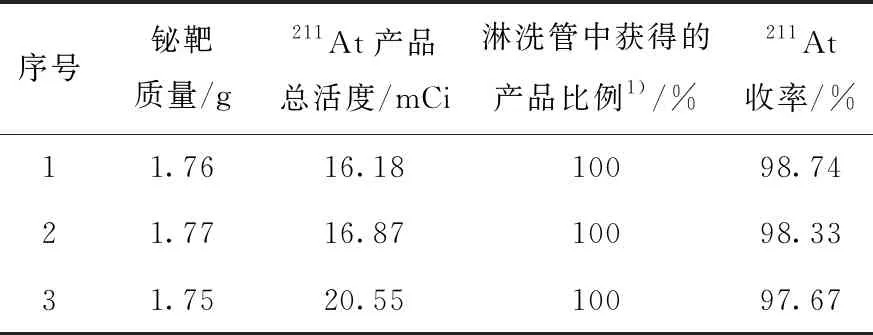

采用SPSS统计分析软件对气速、真空度、保温时间、冷阱温度、炉温、升温时间、加热带温度等7个因素对碘干馏结果的影响进行最优标度(CATREG)回归分析,结果列于表2。P>0.05为差异不显著,0.01 表2 最优标度回归分析结果 表2显示,7个因素总体对碘收率的P=0.047,表明7个因素的综合作用对碘的收集效果影响显著。同时发现,每个单因素对碘的收率影响无显著性,按照显著性排序(由显著到不显著)为加热带温度、炉温、气速、真空度、冷阱温度、保温时间、升温时间。升温时间为对碘收率影响最小的因素,说明通过炉温升温均匀度实验筛选的升温速率达到了预期效果。 载气气速为2 mL/min的实验组,平均碘收率为13.57%。若加热带不加热或加热至60 ℃,其平均碘收率仅为1.62%~4.32%。并且加热带温度为60 ℃和120 ℃时,平均碘收率分别为39.77%和40.55%,即加热带温度由60 ℃提高到120 ℃,碘的平均收率仅提高了0.78%,为确保装置气密性良好,加热带温度取90~100 ℃为宜。炉温100、200、400 ℃分别对应的碘收率为12.64%、27.73%、45.98%,结合对石英管中残留碘的观察,可知炉温达到使石英管中碘全部升华时碘收率更高,故在碘干馏单因素实验中设置炉温为400 ℃。另外,在进行211At干馏时,炉温设定应比211At的气化温度高。当冷阱温度为-5、0、5 ℃时,碘的平均收率为28.78%±3.06%。同时,实验观察发现碘极易凝结在变径接头近后端,而非进入冷阱。由此可见,对于碘干馏,冷阱温度影响较小,而载气气速、真空度、保温时间三者可能有协同作用的效果。 综上可以推测,当炉温足以使分离单元中的碘全部升华、冷阱温度低于0 ℃、升温均匀、加热带维持加热温度时,载气气速、保温时间、真空度可能是影响碘干馏收率的主要因素。 4) 碘干馏的单因素影响 结合正交实验结果,开展载气气速、保温时间、真空度3个因素对碘干馏收率影响的单因素实验,结果如图5所示。 图5 碘干馏的单因素影响 在7个因素中设置冷阱温度0 ℃、炉温400 ℃、升温时间25 min、加热带温度90~100 ℃这4个因素为固定条件。在真空度0.4 kPa、保温时间10 min条件下,改变载气气速(4、8、12、16、20 mL/min),考察其对碘收率的影响,结果如图5a所示。由图5a可见,载气气速为12 mL/min时碘收率最高,达85.06%。 故设置载气气速12 mL/min为第5个固定条件,在真空度0.4 kPa条件下改变保温时间(5、10、15、20 min),考察其对碘收率的影响,结果示于图5b。由图5b可见,保温时间为15 min时碘收率最高,达94.60%。 进而设置保温时间15 min作为第6个固定条件,改变真空度(0、0.4、0.8、1.2 kPa),考察其对碘收率的影响,结果示于图5c。由图5c可见,真空度为0.4 kPa时碘收率最高,达94.60%。 综上所述,本装置碘干馏的最佳条件为:真空度0.4 kPa、冷阱温度0 ℃、炉温400 ℃、升温时间25 min、加热带温度90~100 ℃、保温时间15 min、气速12 mL/min。 采用以上条件在本文所设计集成的干馏装置上进行碘干馏,结果表明,设计集成的干馏装置具有较好的可操控性和稳定性,碘收率均可达到94%以上。实验中发现,当系统通入载气为1~1.5个石英管空腔体积时,石英管中观察不到紫色的碘气体。 由于碘极易凝华,冷阱的作用对碘干馏的结果影响不大,但211At凝华比碘更难,为提高211At收率,在进行211At干馏分离时启用装置的两级冷阱,温度设置在-5℃以下。根据碘干馏及装置集成前预实验经验,设置载气气速7.5 mL/min、真空度0.4 kPa、保温时间15 min、加热带温度100~120 ℃,管式炉程序升温:15 min→200 ℃,5 min(放靶)→15 min→700 ℃,10 min→800 ℃→5 min→820 ℃,保持15 min。在此条件下,211At的分离制备结果如表3所列。 表3 211At的分离制备结果 由于加速器每次调试打靶的束流分散程度、轰击位置等条件不尽相同,获得的211At总活度也会受到一定的影响。实验发现,束斑越大,分离得到的211At产品总活度越高,所以,211At收率是衡量装置稳定性的重要指标之一。从表3可看出,采用本文设计集成的干馏装置,211At收率稳定在较高水平,平均收率达98.25%,3次分离制备的211At平均产额达到17.87 mCi (6.61×108Bq),产品均从冷阱中的淋洗管获得,氮气通入体积约为1.4倍石英管空腔体积。干馏结束后装置气化分离单元连接产品收集单元的接头、尾气处理单元活性炭U型管后端均未检测到211At。产品淋洗过程中发现,211At在冷阱中的位置较碘在冷阱中的位置靠后,说明气化分离单元残留的211At较少,同时装置尾气处理也达到预期效果,几乎无211At从装置中逸出。 分离得到的211At的γ能谱如图6所示。由图6可见,γ能谱上的峰均为211At及其衰变子体的峰。计算结果显示,产品的核纯度>99.9%。采用ICP分析衰变后的样品,均未检出Cu和Bi。 图6 分离得到的211At的γ能谱 根据以上结果梳理采用本装置进行211At干馏分离的主要操作步骤如下。 1) 系统准备:完成装置基础检查,设置合理的载气气速、真空度等条件后,开始预热。 2) 系统上靶:将辐照后的209Bi靶从加速器取出,转移放入石英管指定位置,封闭并检查系统真空度,等待升温。 3) 气化分离:观察炉温升温情况、产品收集单元剂量变化等有无异常。 4) 产品淋洗:当气化分离单元炉温达到预设温度时开始计时保温,10~15 min后,管式炉预设程序开始降温,温度降至600~700 ℃开始淋洗,并得到相应产品。 根据该操作流程,可于加速器打靶完成后的45~60 min内完成211At的干馏分离并获取较高产额的211At产品。 1) 碘干馏模拟实验可以在一定程度上指导211At干馏工艺的完善,当炉温足以使待分离产品气化时,影响干馏工艺最核心的因素是载气气速、保温时间和真空度。 2) 研究明确了一条简便可行的211At干馏工艺路线,集成了一套可靠性较高的211At干馏分离装置,211At收率达98%以上,分离耗时45~60 min。在本工艺条件下,两级冷阱可以确保211At留在冷阱的产品管中,减轻尾气处理压力。 3) 当加速器α束流强度在20 μA,能量为28.5 MeV时,轰击Bi靶4 h后,装置分离211At的平均产额为17.87 mCi (6.61×108Bq)。且产品核纯度>99.9%,无Bi、Cu等杂质,可满足后续211At生产需求。 本研究不仅为各类211At应用研究的开展垫定了良好的基础,也可为后续211At干馏自动化装置的研制提供了参考。

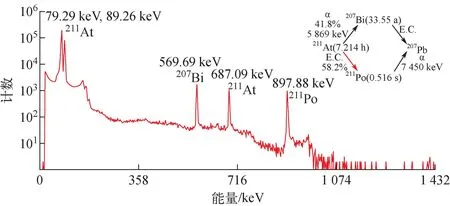

3.3 211At分离制备验证

4 结论