空气热混相驱矿场试验中的工艺配套研究与实施

陈宏涛,周冰欣,郭邦彦,韩昭海

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

空气热混相驱是油田大幅度提高采收率的前沿技术,该项技术通过先注入催化耗氧剂,再连续向油藏注入空气,原油中部分重质组分(5%)在催化耗氧剂作用下就地氧化,氧化生成的高温(>250 ℃)能降低氧化产生的烟道气(85%N2、15%CO2)最小混相压力,导致烟道气与液相原油、气相轻烃在蒸馏/热混相带实现混相,即热混相,最终驱油效率提高到90%以上。

姬塬油田A 区块采油井259 口,开井237 口,日产液水平629 m3,日产油水平203 t,综合含水率67.7%。油藏开发已进入高含水率阶段,采出程度低(9.31%)、采油速度慢(0.29%)、水驱指数上升(由1.30 提高至4.64)、存水率下降(由0.9下降至0.7),注水利用率下降,后期稳产难度大。主要开发矛盾有两个方面:一是受储层物性变差、地层堵塞等影响,注水井井口压力逐年上升,由2008 年的11.4 MPa 上升到2022 年的15.6 MPa;受高压注水影响,部分井动态裂缝开启,吸水指数曲线显示50%的注水井表现为下折型,储层吸水能力逐步下降;二是受沉积韵律影响,储层纵向非均质性强,剖面吸水不均,目前水驱动用程度75.9%,近三年测试吸水剖面109 井次,吸水不均占比由35.5% 上升到51.5% 再上升到65.2%,主要表现为部分层段不吸水(39.1%),部分井吸水下移或尖峰状吸水。

为探索有效提高A 区块开发效益的途径,在油藏北部开展空气热混相驱技术试验,其中2023 年部署规模为1 注9 采。为保证方案得以准确执行,根据方案部署,对相应的注入井井筒、采出井井口、地面工艺流程、现场实施工艺等关键工艺配套技术进行研究,同时也为该技术下步扩大试验奠定良好的技术基础[1]。

1 方案部署要点及工艺配套技术难点

1.1 方案部署要点

井网设计:采用面积注采井网,1 注8 采,考虑点火可行性,优选剩余油较为丰富角井C-3 采油井转注气,原注水井B-3 井、D-3 井转采,形成菱形反九点井网。

注采对应完善:转注气井C-3 井目的层段全射开;原注水井转为生产井,压裂转采;原采油井,目的层全井段变密度射孔。

注气参数:日注气(4~5)×104m3,井口压力35.0~40.0 MPa,井底压力40.0~45.0 MPa。

指标预测:单井日产油提高3~5 倍,至2035 年较水驱累增油36.6×104t,采出程度提高14.3%。

高效耗氧点火启动工艺:注入30 m3地层原油→注入30 m3地层原油+催化剂(质量分数为1%)→注入25 m3催化耗氧剂+催化剂(质量分数为2.5%)混合物→顶替可溶性胶塞→无缝衔接转为注入空气。

1.2 工艺配套主要技术难点

难点一:注气井C-3 井采用MIT+MTT 检测套管损坏情况,发现在1 530.64、1 558.58、1 566.23~1 567.52、1 711.30、1 713.36 m 处存在重度腐蚀,套管承压等级下降,设计要求套管压力为零。

难点二:预测注入空气启动压力40.0 MPa,对空气压缩机、封隔器、注气井口等设备选型提出了更高技术要求。

难点三:注入催化耗氧剂+催化剂混合物与空气接触,易形成高温环境(温度可达到280 ℃以上),若施工间断,顶替液将催化耗氧剂+催化剂混合物顶替不到地层,存在损伤油套管的风险。

难点四:正常注空气后日注气量大,可能发生的气窜将增加井控风险,对数字化安全监控设备配套提出更高要求。

2 工艺配套技术

根据A 区块空气热混相驱技术在现场试验中存在的技术难点,为确保达到方案设计要求,主要从注入井井筒、采出井井口、地面工艺流程、现场实施工艺、数字化监控等方面进行工艺技术配套,确保空气热混相驱工艺试验顺利实施。

2.1 注入端井筒工艺

2.1.1 注气井口选型 按套管头与井口设计原则,C-3井采用EE 级KQ65-70 注气井口,并将139.7 mm 套管接箍套管头更换为EE 级、耐压70.0 MPa、CH9-5/8X5-1/2-70 卡瓦式标准套管头,采用金属与注脂组合密封的井口,密封压力70.0 MPa 以上,井口胶圈抗O2腐蚀。因安装卡瓦式标准套管头的技术要求,需要切割掉139.7 mm 套管头,因试验井C-3 井水泥返高较深,139.7 mm 套管下降1.5 m,致使KQ65-70 注气井口大四通位于地表以下1.4 m,增加了后期生产运行安全风险。

2.1.2 注气油管选型 注气井采用73.025 mm、P110油管,为保证注气管柱密封性,应用气密封扣油管,同时涂抹密封脂,并对每个丝扣进行密封性检测。

气密封检测是达到油管上扣扭矩后在油管接箍外套上集气罩,用气动绞车设备将检测设备从油管顶端放入接箍区域,使油管连接螺纹位于密封设备上部胶筒和下部胶筒中间区域,然后向密封设备中注入氦气,在达到设计试验压力(45.0 MPa)不变的条件下用检测设备对集气罩内部氦气进行检测,判断气密封油管以及附件的密封性能,丝扣氦气气密封性检测[2]基本原理见图1。

图1 丝扣氦气气密封性检测基本原理

2.1.3 封隔器选型 选择气密性Y441 封隔器+特K344 封隔器联合密封,封隔器主要性能指标见表1,座封时利用泵车向井筒分别打压5.0、15.0、22.0 MPa,各稳压5 min,最后提高压力突降座封完成,其主要目的是密封油套环形空间,承载环空保护液以及避免封隔器以上套管承受高压和腐蚀。

表1 封隔器主要性能指标统计表

经过优化,C-3 井注气井下管柱采用笼统注入方式,注气组合自下而上:喇叭口+底堵+座封球座+油管+Y441 气密性封隔器+气密封坐落短接+特K344 气密性封隔器+油管+油管挂+注气井口。

2.2 采出端井口工艺

采出端井口选择EE 级KY 65-35 标准井口,配套35.0 MPa 压力表、盘根盒、紧急截断阀和数字化压力监控等,采出端井口配套工艺流程图见图2。实时监测油套压变化,当井口压力上升至3.0 MPa 时报警,数字化压力监控系统报警立刻关闭紧急截断阀。同时井口安装放空阀门,且放空管线连接至井场放空罐,放空管线按要求打地锚或卡子固定。

图2 采出端井口配套工艺流程示意图

2.3 现场泵注工艺

根据单井C-3 井工艺方案设计要求,泵注段塞主要由三部分构成(泵注程序见表2):试挤液(求吸水指数与判断井下钻具密封性能)→高效耗氧启动液→顶替液,共计用时670 min。

表2 C-3 井现场施工泵注程序

根据泵注程序,结合技术参数要求,设计700 型水泥车2 台,350 型热洗车2 台,配液罐车8 部,具体施工现场布置图见图3。现场施工首先由2 台并联的350型热洗车将原油、原油+催化剂加温至90 ℃以上,进入调节罐车,然后调节罐车中的液体、催化耗氧剂+催化剂混合液、泡沫液依次由700 型水泥车以200 L/min 的排量泵注至井筒,完成高效耗氧启动液注入施工。

图3 C-3 井现场施工布置示意图

2.4 空气压缩机选型

预测C-3 井最高注入压力40.0 MPa,现场安装空气压缩机2 套,注入排量1 200 m3/h,额定压力50.0 MPa,空气压缩机主要参数见表3。

表3 空气压缩机主要参数表

2.5 数字化监控配套

数字化监控系统主要考虑注入安全及注入井的生产动态监控,井口安装压力检测、流量检测、四合一(O2、CO2、H2S、CO)气体组分检测、示功图检测等设备,并完善计量系统,安装翻斗流量计。主要监控油压、套压、气体组分、注入流量、产出液等参数,并具有上限报警及远传性能。

3 实施效果评价

3.1 施工泵注参数

现场施工遵循设计参数,泵注平均压力20.1 MPa,平均施工排量200 L/min,历时850 min 顺利平稳未完成施工,主要泵注参数曲线见图4。

图4 主要泵注参数曲线

3.2 运行注入参数

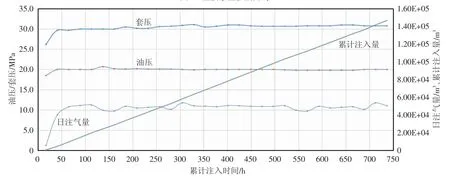

2023 年11 月28 日正常投用,已投入运行时间30 d,油压19.8 MPa,套压30.8 MPa,日注气量5 100 m3,累计注入量146.83×104m3,具体热混相驱注入参数见图5。

图5 C-3 井热混相驱注入参数统计图

3.3 采出井气体组分监测

采用四合一(O2、CO2、H2S、CO)气体组分检测仪表,对一线井实施24 h 监测,仪器仪表工作正常,监测出O2浓度为0.4%~1.1%,CO 浓度为2~420 mg/L,CO2浓度为4~4 844 mg/L,未监测出H2S,均在安全注入控制指标以内。

4 结论及建议

(1)现场安装空气压缩机、气体监测等主体设备仪器仪表均达到了设计目的,通过现场30 d 的运行,可实现平稳注入,满足安全应急监控的需求。

(2)现场根据工艺试验目的,优化泵注程序与施工步骤,选择700 型水泥车泵注、350 型热洗车加温、油罐车配液等主要设备达到了方案设计要求,使施工更加高效、安全、可靠。

(3)现场气密性丝扣检测设备具备准确度高、可靠性强、反应速度快、无毒无害等技术优势,值得在现场推广应用。

(4)目前通过注入油(套)压力、注入排量、采出端气体组分等关键数据检测,除注入井油压(19.8 MPa)异常外,其余各项参数均正常,另外因更换卡瓦式标准套管头致使注气井口大四通位于地表以下1.4 m,增加了安全隐患,建议试验小套管固井工艺,进一步完善注气井筒的完整性,提高长期注气安全。