油管特殊螺纹齿形设计技术分析

王 雷,胡海波,左 斌

(中国石油集团渤海石油装备制造有限公司研究院,天津 300280)

0 引言

油管通过端部螺纹进行连接成长管柱,下入油井石油套管中用于输送油气到地面或者注入介质,是石油开采中必不可少的装备。随着油气开采范围的扩大,油气井工况愈加苛刻,深井、超深井、水平井、富含腐蚀介质油气井比例逐年提高,对油管的性能提出了更高的要求。其中,螺纹接头是油管的薄弱环节,常规的API 标准接头在密封性和强度上已经难以满足恶劣工况使用要求。特殊螺纹相比API 螺纹,具有更好的密封性能、连接强度和抗粘结性能,抗腐蚀性能也优于API 螺纹,目前已经广泛应用于国内油气田中,受到越来越多的油田用户和油套管生产厂家的重视,并投入大量的精力进行特殊螺纹设计开发工作。

现阶段特殊螺纹设计技术重点关注密封区的密封性能和应力分布,而特殊螺纹多采用API 偏梯螺纹或改良型螺纹,齿形对螺纹接头性能的影响还有待于进一步深入研究。本文对螺纹齿形进行有限元分析,对比了不同参数齿形的性能,并根据分析结果优选齿形参数,为油管特殊螺纹结构设计提供参考。

1 油管特殊螺纹结构概述

特殊螺纹的结构可以划分为螺纹区、密封区和扭矩台肩区3 个部分。螺纹区一般不需要承担密封功能,主要起到连接作用。密封区是在特殊螺纹中的独立结构部位,一般通过金属—金属的过盈配合,使得特殊螺纹具有可靠的密封性能和较强的抗内压强度。扭矩台肩一般设置在管端位置,它吸收了大部分扭矩,从而使螺纹部分承载的扭矩降低,应力分布更加合理,降低了粘扣风险。特殊螺纹的设计开发要求特殊螺纹具有较高的连接强度、较好的密封性能、较低的应力和低粘扣风险。特别对于油管特殊螺纹接头,一些试验标准(API 5C5—2017)规定油管上卸扣试验次数为9次,要求螺纹具有较好的抗粘扣性能。除表面处理,如磷化和镀铜等方式降低粘扣风险外,在设计上螺纹应具有较低的应力。油管接头在井内除受到内外压之外,还会受到轴向方向的拉力或者压缩力,并且会交替施加在螺纹接头,降低接头的性能,所以螺纹接头也应有较强的抗交变载荷能力。

为了优化螺纹接头应力分布,改善螺纹接头的连接性能,探究螺纹齿形对特殊螺纹接头性能的影响,本文对螺纹齿形的牙顶牙底方向、承载面角度、导向面角度、导向面间隙等参数进行对比分析,通过比较不同齿形下特殊螺纹的性能,达到对特殊螺纹接头进行优化设计。本文研究的螺纹接头其他区域参数为扭矩台肩角度为-15°,密封面为锥面对锥面的金属密封方式。

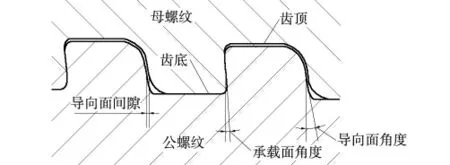

特殊螺纹的螺纹配合一般分为两种类型:一种为齿顶—齿底配合,承载面之间有间隙,有助于螺纹脂的储存和分布,粘扣风险低;另一种为承载面—导向面配合,连接强度和抗压缩载荷能力更强,但有一定的粘扣风险。本文主要考虑的配合方式为较为常用的齿顶—齿底配合(图1)。

图1 齿顶—齿底配合螺纹齿形示意

2 齿形参数分析

2.1 齿顶和齿底方向

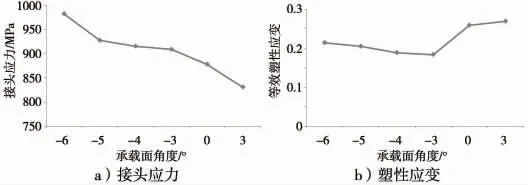

特殊螺纹齿顶和齿底方向主要有两种,一种螺纹齿顶和齿底平行于管体轴线,另一种螺纹齿顶和齿底平行于螺纹锥线(图2)。

图2 螺纹齿顶和齿底的方向示意

一般认为,齿顶和齿底平行于螺纹锥线的螺纹便于引扣,而齿顶和齿底平行于管体轴线的螺纹上扣时能够自动纠正装配偏心现象,避免错扣发生。但对于这两种齿形对于螺纹应力影响的研究较少。通过有限元分析,在其他参数相同的情况下,通过对齿顶和齿底平行于管体轴线和齿顶和齿底平行于螺纹锥线的螺纹分别进行有限元分析,对比接头的整体应力分布情况。

从分析结果可以看出,在模拟螺纹上紧的情况下,齿顶和齿底平行于轴线的螺纹应力明显低于齿顶和齿底平行于锥线的螺纹。对于齿顶和齿底平行于锥线的螺纹,其中首扣位置螺纹齿的应力高于材料的屈服强度,说明高应力区的螺纹齿已经发生了屈服现象,且齿顶和齿底平行于螺纹锥线的螺纹接头应力分布较齿顶和齿底平行于轴线的螺纹不均,所以齿顶和齿底平行于锥线的螺纹相比齿顶和齿底平行于轴线的螺纹粘扣风险更高。所以在油管特殊螺纹设计时,行业中通常油管螺纹的齿顶和齿底的方向设计为平行于管子轴线,以降低粘扣风险(图3)。

图3 螺纹齿应力分布情况

2.2 承载面角度研究

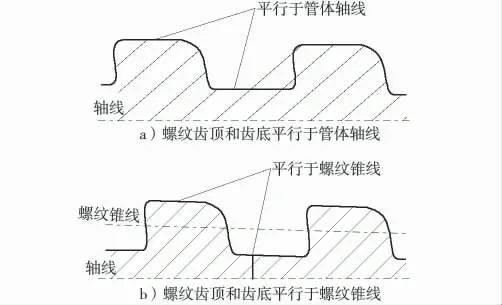

螺纹承载面是螺纹的主要受载荷部位,与螺纹连接性能关系较大。不同角度的承载面,螺纹的连接强度和应力不同,常见的承载面在3°~-6°。选取螺纹承载角度为3°、0°、-3°、-4°、-5°、-6°,利用有限元软件分析接头的应力状态、抗拉伸和压缩性能、密封性能。通过有限元分析结果可以看出,在上扣状态下,不同承载面角度的应力不同(图4)。承载面负角度越大,接头应力越高,台肩应力越高,螺纹首个完整扣应力越高。

图4 承载面角度和接头应力与等效塑性应变

在螺纹受到轴向交变载荷力作用下,不同承载面角度的螺纹,其等效塑性变形量也有所不同。一般认为,等效塑性应变值大于0 表明材料发生了屈服,而且随着分析步的增多,等效塑性应变值累计增大。不考虑内外压作用,模拟油管在井内受到的轴向力。在有限元分析软件中,对螺纹接头施加95%管体屈服强度拉力作用后,再施加95%管体屈服强度压缩力作用,观察螺纹的等效塑性应变。从图4 可以看出,正角度的等效塑性应变大于负角度,负角度越大,等效塑性应变越大。综合考虑以上因素,螺纹承载面角度-3°最佳。

2.3 导向面角度研究

螺纹导向面和螺纹的上卸扣性能及抗压缩性能相关。导向面角度越大,越有利于螺纹上扣,但过大的导向面会影响螺纹接头的抗压缩性能。目前常见螺纹的导向面角度在10°~45°,为此,设置导向面角度为10°、15°、25°、30°、35°和45°,利用有限元软件分析螺纹的抗压缩性能。

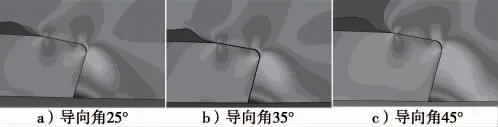

在95%管体屈服强度压缩载荷作用下,随着导向面角度的增大,台肩的轴向力值逐渐升高。导向面角度大于25°时,台肩轴向力增加幅度呈现增大趋势。导向面45°时,台肩轴向力最大。同时,台肩部位的等效塑性应变值也在增大,其中10°时的等效塑性应变值最低,45°时的等效塑性应变值最高。图5 分别展示了导向角为25°、35°和45°的螺纹台肩在压缩工况下的应力分布情况。从图5 可以看出,齿形角越大,台肩部位的应力越大,塑性变形的概率越大。综合考虑以上因素,导向面角度选择范围应在10°~25°,螺纹抗压缩性能最佳。

图5 不同导向角的台肩部位应力分布

2.4 导向面间隙研究

螺纹导向面间隙主要起到储存螺纹脂、降低螺纹粘扣风险的作用。选取螺纹导向面间隙为0.02 mm、0.04 mm、0.06 mm、0.08 mm、0.10 mm 进行分析,先施加95%管体屈服强度轴向拉力,再施加95%管体屈服强度轴向压缩力,模拟油井内螺纹接头受到的拉伸和压缩。通过有限元分析可以看出,螺纹导向面间隙越大,螺纹接头的等效塑性应变值越高。这是因为螺纹受到轴向方向交变载荷力的作用发生轴向移动,在螺纹齿部位发生一定塑性变形,螺纹间隙越大,等效塑性应变值就越大,容易发生塑性变形。所以反复受到不同方向轴向力的加载和卸载作用,容易导致螺纹损坏。螺纹间隙应根据齿高、承载角和倒角的不同,综合考虑设计取值范围,原则上不宜过大。

3 结论和建议

(1)螺纹部分是油管特殊螺纹接头设计的关键要素,特别是油管要求具有较好的抗粘扣性和连接强度,其中螺纹的齿形对螺纹接头的连接性和使用性至关重要。螺纹齿形设计合理才能降低螺纹粘扣风险,提高接头连接强度。

(2)螺纹齿形的齿顶和齿底方向、承载面角度、导向面角度和导向面间隙对螺纹的使用性和应力分布都有直接影响。在螺纹设计时,首先应考虑螺纹接头具有较低的应力,并在受到交变载荷作用下、不同方向力加载和卸载的情况下,能够避免发生较大或区域性的塑性变形,从而防止接头失效。

(3)本文使用有限元分析技术,对螺纹的顶和齿底方向、承载面角度、导向面角度等参数进行分析。结果表明,齿顶和齿底平行于轴线方向、承载面角度为-3°、导向面角度10°~25°时,接头的应力和抗轴向载荷力能力最佳。