冷凝+催化氧化处理技术在罐区及装车栈台油气处理系统中的应用

*曾坤 高兴娜

(上海东化环境工程有限公司 上海 200135)

火车装车栈台在装车过程中,槽车会挥发出大量的油气,储罐在收储或天气变化过程中,大小呼吸也会产生大量油气。油气通过槽车人孔、罐区呼吸阀排入大气,对环境造成一定危害,而且油气瞬时浓度高、波动比较大,存在安全风险。根据目前越来越严格的环保局势及最新颁布的环保标准的要求,需要对罐区及装车栈台的油气进行收集处理。

根据《石油库节能设计导则》对罐区上的氮封、呼吸阀设置、管道计算进行设计,装车栈台根据中国石化炼发函[2016]127 号-《石油化工储运罐区VOCs 治理项目油气连通工艺实施方案及安全措施指导意见》进行改造,冷凝+ 催化氧化系统根据GB/T 50759—2022 油气回收处理设施技术标准进行设计。本系统设计是按照最大操作负荷同时处理装车栈台336 Nm3/h(苯、甲苯、异丙苯、苯乙烯同时装车)、甲苯储罐油气116 Nm3/h、苯储罐油气30 Nm3/h、吹扫置换气100~600 Nm3/h 考虑;装车停止时,系统负荷仅为甲苯和苯罐区呼吸油气,装车栈台油气为间歇性油气,罐区油气为连续性油气。

1.尾气处理系统介绍

本系统采用冷凝+催化氧化工艺技术进行油气的回收及处理。其中,冷凝单元的工作原理是利用压缩机,将制冷剂变成低温低压的气液混合相,然后与油气进行换热,油气被冷凝,温度降到一定数值后,油气变成气液两相混合物,进入到气液分离器,将液相分离出的过程,使油气中有机物浓度降低。

催化氧化处理系统的原理是在催化剂的作用下,在一定温度范围内,尾气中的有机物发生催化氧化反应,反应机理如下:

(1)罐区尾气收集系统。本系统的三座储罐均为内浮顶罐,经过氮封改造,根据相同储罐联通的原则,两个甲苯罐油气连通汇总后收集管线,再与苯罐区尾气收集管线汇总输送到尾气回收处理系统。每具储罐均进行改造,设置呼吸阀、紧急泄放阀、阻火器、补氮系统,尾气通过呼吸阀收集,通过自力式调节阀进行压力控制与调节,储罐呼吸阀压力设置为200~500 Pa。小于200 Pa,补氮系统阀门开启,超过500 Pa,补氮阀门关闭。

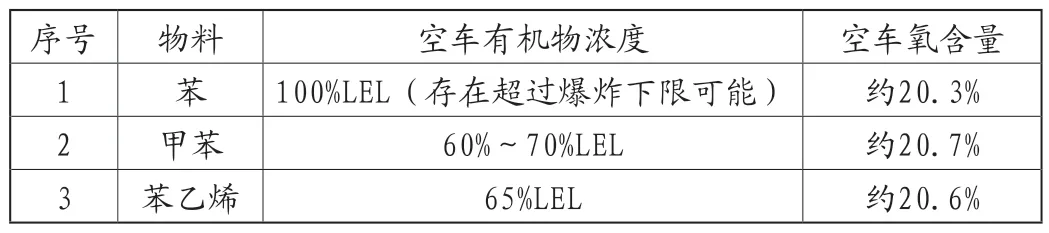

(2)装车栈台尾气收集系统。装车栈台一共有14个鹤位,每个鹤位的油气回收管线均改造成密闭装车系统,每个鹤位油气单独收集,每种装车物质收集总管上设置氧含量分析仪表,控制油气置换的氧含量。各空槽车的初始情况如表1 所示。

表1 空槽车情况说明

火车槽车就位时,鹤管与槽车对接后密封锁紧,然后进行氮气置换,将空槽车里的空气置换到氧含量6%以下,参考码头油气回收船岸界面安全装置标准的规定,向油气管路供给足够的惰化气体以确保安全装置出气端的氧体积分数低于8.0%。本项目控制氧含量在6%,超过8%时触发连锁。

苯乙烯油气气量小且容易聚合,故苯乙烯装车鹤管放在暖房内,此股油气不经过冷凝系统,单独一路到催化氧化系统。

(3)油气回收系统。一共有三股尾气进入冷凝系统,分别是罐区收集尾气、装车栈台的置换油气、装车栈台的装车油气,此三股尾气单独通过油气风机输送到冷凝系统,通过调节风机入口阀门开度来控制罐区的压力、槽车压力,维持微正压,确保系统的安全运行。

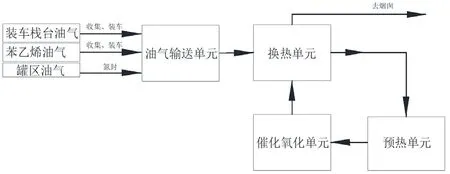

冷凝系统以乙二醇为载冷剂,R401A 作为制冷剂,制冷剂的上水温度为0 ℃,回水温度为5 ℃,通过换热器,使油气温度冷凝到6~7 ℃,冷凝后的混合相油气经过气液分离罐分离后,气相到后续的催化氧化系统,液相通过输送泵送出界区。冷凝系统采用撬装设置,现场设置PLC 系统,冷凝系统参数的设定与修改在现场PLC 面板中进行,只把压缩机运行信号、制冷剂温度、内外循环泵运行信号等重要参数,通讯到中控室进行监控(见图1)。

图1 罐区及装车栈台油气冷凝系统工艺示意图

(4)尾气催化氧化系统。催化氧化系统包括油气收集输送单元、换热单元、预热单元、催化氧化单元。

装车栈台的油气置换气通过1#增压风机进入催化氧化系统处理。来自装车栈台油气收集系统的甲苯、异丙苯、苯和来自罐区油气收集系统的苯、甲苯油气一起经过冷凝单元进行冷凝回收,冷凝后在气液分离器中分离,回收得到的液态有机物通过回收泵输送到指定储罐,冷凝后的不凝气直接进入催化氧化处理系统。

来自装车栈台的苯乙烯、油气及不凝气通过3#油气增压风机增压后与空气混合,混合后的气体经尾气换热器预热后进入催化氧化单元,在反应器中进行催化氧化反应,将VOCs 转化为CO2和水,净化气经换热单元回收余热后通过排气筒排空。经过冷凝之后的油气与未经过冷凝的苯乙烯油气混合后,非甲烷总烃基本在15000~20000 mg/Nm3,与补氧空气混合后,进入到反应器,有机物发生催化氧化反应后,生成二氧化碳和水,释放出热量,经过尾气换热器换热后,净化烟气通过烟囱排放。反应器入口温度一般保持在300~420 ℃,反应器出口温度保持在450~550 ℃。催化氧化处理系统工艺示意图如图2 所示。

图2 油气回收催化氧化处理系统工艺示意图

2.工艺调整

(1)罐区尾气运行调整。按照设计,在没有装车栈台油气时,只有罐区尾气,尾气是间断呼出进入尾气收集管线。当储罐的压力大于500 Pa 时,补氮阀关闭,呼出的气体经过管线到冷凝系统,但是由于自立式调节阀以及工频引风机的缘故,储罐的压力呈现有规律的波动,每3 分钟压力值从200 Pa 到500 Pa,罐区尾气一直持续输出,此时罐区尾气成为连续气体,催化氧化系统能保持持续运行。经分析,罐区尾气的入口非甲烷总烃10000 mg/Nm3左右,出口非甲烷总烃基本在10 mg/Nm3,甲苯≤5 mg/Nm3,苯含量≤4 mg/Nm3,均满足国家标准31571—2015 的特别排放要求,如表2 所示。

表2 罐区尾气运行监测数据一览表

(2)罐区+装车油气运行调整。根据之前的装车情况和经验,苯装车时,浓度最高,处理难度也最大,故后续调整过程以苯车作为参考,苯车的正常装车速率为18~20 kg/s,两辆苯车装车时间40 min,按照苯在10 ℃的饱和蒸汽压计算,挥发出的苯体积分数为6.3%,通过调整装车泵的流量,延长装车时间,从而达到均化装车时苯浓度的目的,起到消除苯浓度峰值的作用,减少系统波动,稳定系统温度。具体如表3所示。

表3 不同装车速率与时间的关系

通过一段时间的调试,发现控制装车速率在12 kg/s 的时候,反应器的温度变化比较平缓,非甲烷总烃指标及转化率能够达到要求,但苯的排放指标偶尔出现不达标。为了平衡车间装车时操作人员操作的可行性、便捷性和尾气处理系统运行稳定性,最后确定装车速率为12 kg/s,装车持续时间为1.5 h。

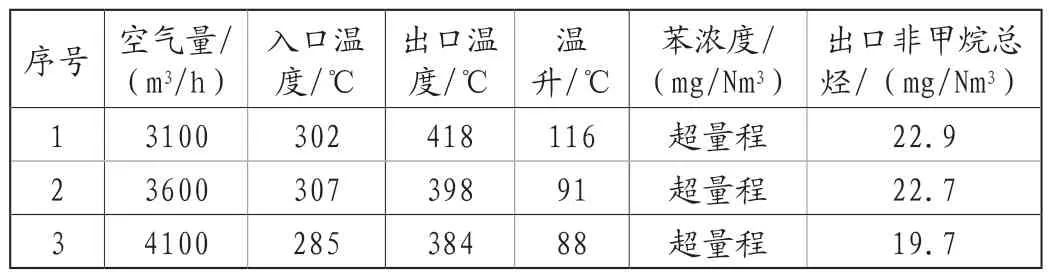

确定装车速率之后,通过调节加入到助燃控制的量,调节反应器的出入口温度,判断非甲烷总烃的变化规律。典型的数据如表4 所示。

表4 不同空气量与反应器出入口温度及出口排放数值的关系

此时入口非甲烷总烃的值基本维持在20000 mg/Nm3,出口非甲烷总烃维持在25 mg/Nm3,转化率在99.8%,但是苯却超过量程(量程为0~10 mg/Nm3),后台显示基本维持在15~20 mg/Nm3。

(3)装车过程苯油气浓度调整。通过前面对装车时间、装车速率的优化,能够保证系统长周期运行,保证装车时非甲烷总烃的达标排放,但苯车装车时,瞬时浓度还是太高,尤其是夏天,环境温度偏高,苯指标出现不达标情况,据此,上海东化公司认为苯车装车时,苯浓度已经超过本系统的处理能力,目前反应器已经没法满足苯去除率的要求,故选择对催化氧化系统进行改造,在原催化氧化反应器后再串联一个小型催化氧化反应器。改造后,先论证了在不同装车速率下,反应器温度及出口苯的情况,详见表5,从表中可以看出,反应器温度只要维持在380 ℃以上,对于不同装车速率来说,系统已经能适应装车过程中的各种操作,且能够保证环保达标排放。经过一段时间的反复调试,确定了装车速率12 kg/s,反应器温度控制在450 ℃,净化烟气中的苯含量基本维持在2 mg/Nm3以下,达到了改造的目的和预期效果。

表5 不同装车速率与苯含量的关系

3.结语

采用的冷凝+ 催化氧化技术来处理罐区和装车栈台的尾气,从安全角度考虑了装车过程中可能出现的油气进入爆炸极限的问题,使系统实现了本质安全操作的同时,也能适应装车过程中的各种浓度波动工况,确保有机物的高转化率,各项指标均能达到国标GB 31571—2015 《石油化学工业污染物排放标准》中对苯系物及非甲烷总烃的要求,且系统运行稳定,操作简便,自动化程度高,能保证系统的长周期稳定运行,安全和环保的设计达到了要求。对于类似的石油化工行业的装卸车过程、罐区治理等,冷凝+催化氧化技术均有良好的应用意义,在保证安全的前提下,实现环保达标排放。