精密卧式车床热误差溯源、建模与实时补偿*

吕 军 马 骋 董建军 葛广言 杜正春

(①上海交通大学机械与动力工程学院,上海 200240;②通用技术集团机床工程研究院有限公司大连分公司,辽宁 大连 116620;③通用技术集团大连机床有限责任公司,辽宁 大连 116620)

精密卧式车床在国防军工以及重大装备等领域得到了广泛应用。然而,车床在加工过程中其关键部件会在内外热源的综合影响下发生热变形,进而使得刀尖点产生位移偏差,可能严重影响其加工精度。因此,数控车床热误差的分析、建模与实时补偿一直是学术界和工业界的热点和难点问题。

早在1998 年,上海交通大学杨建国等人便开展了数控车床热误差的建模和补偿研究[1]。经过多年的研究,杨建国和杜正春等人提出了车床热误差建模过程中温度点优化布置理论[2],实现了基于齐次坐标变换[3]和螺旋理论[4]的数控机床综合误差统一建模,并建立了数控机床几何-热误差实时补偿体系[5]。

在国内外研究人员多年的共同努力下,数控机床热误差的建模发展出了机理分析法和数据驱动法两个类别[6]。其中,机理分析法需要对机床的关键部件进行热量产生、传递及变形的机理分析,以预测对刀尖点运动精度的影响[7]。然而,实际加工工况复杂,仅靠机理分析法很难形成高精度的热误差模型,因此较长一段时间内机床热误差的建模研究主要集中在数据驱动法,常用的建模方法包括常规的多元线性回归法[8]、遗传算法[9]、蚁群算法[10]和长短时记忆神经网络等智能算法[11]。

此外,在建立热误差模型的过程中,机床关键温度点之间的相关性及重合性均会对模型的精度和鲁棒性造成影响[5],因而机床热误差温度布点策略也得到了广泛研究。相对成熟的温度布点策略包括常规的相关系数分析法[12-13]、模糊聚类分析以及随机森林等智能优化方法[14-15]。

近年来,基于机理-数据融合的数控机床热误差建模方法开始受到广泛关注[16]。这类方法结合了机理分析法和数据驱动法的优势[17],可进一步提高机床热误差建模精度和鲁棒性[18]。然而,机理-数据融合法的前提在于厘清机床的关键发热源及热传导机理。然而,近年来流行的数据驱动方法主要侧重于建模方法,在机床发热源分析方面略有不足。因此,本文针对车床热误差多源、作用机理复杂的特性,开展精密卧式车床热误差溯源测试研究,并在此基础上对关键热误差元素建模和实时补偿,以达到更高的建模效率和加工精度。

1 车床热误差问题分析

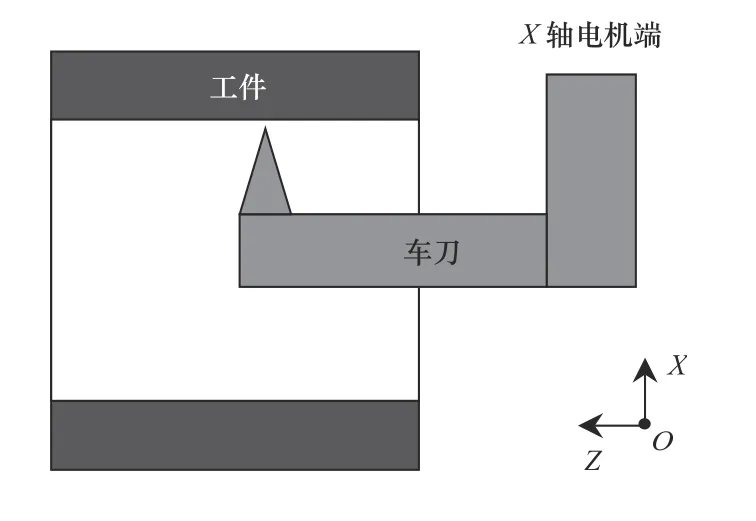

本文研究的精密卧式车床是成熟度较高的型号,代表了国内精密卧式车床较高的制造水平。然而,该车床在实际加工时出现了工件内孔精度剧烈波动甚至超差的现象。具体表现为图1 所示的工件车削过程中,在进行连续3~4 h 切削后,由于工人休息等因素临时停机约30 min 后继续加工的工件直径相比于停机前变大40 μm 以上,并在约30 min 后逐渐恢复为0。该现象导致每次停机并重新开始车削的工件内孔尺寸剧烈波动甚至超差。因而,有必要针对此现象开展溯源分析和误差补偿,提升加工精度。

图1 车床加工工件示意图

从上述现象中的加工工况来看,加工工件的内孔误差主要由停机30 min 造成,符合热误差的时间特性,因而可推断上述现象中的误差主要是由热误差导致的。为了进一步明确该卧式车床热误差的趋势,为后续各热误差元素的溯源测试提供支撑,首先根据实际工况开展车床热误差的复现测试。

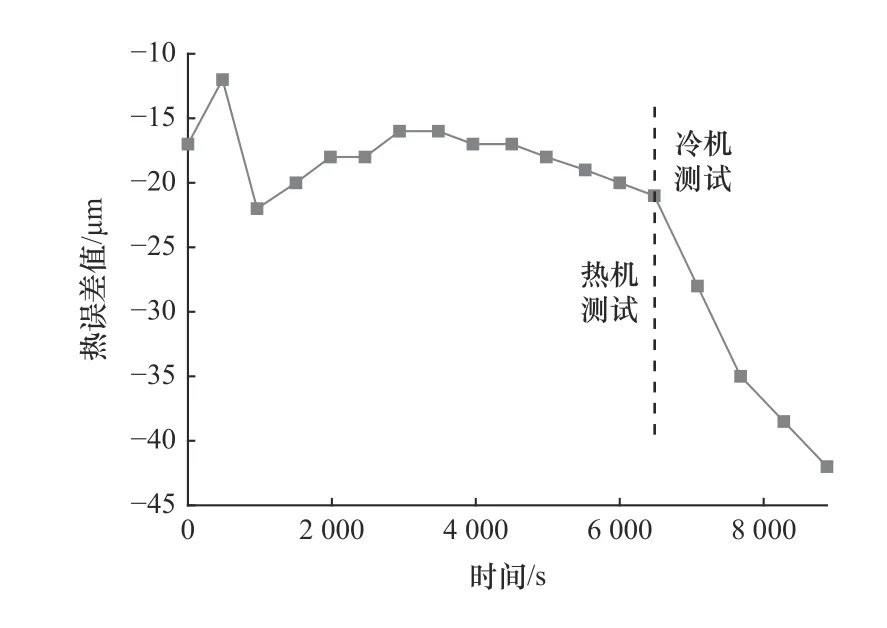

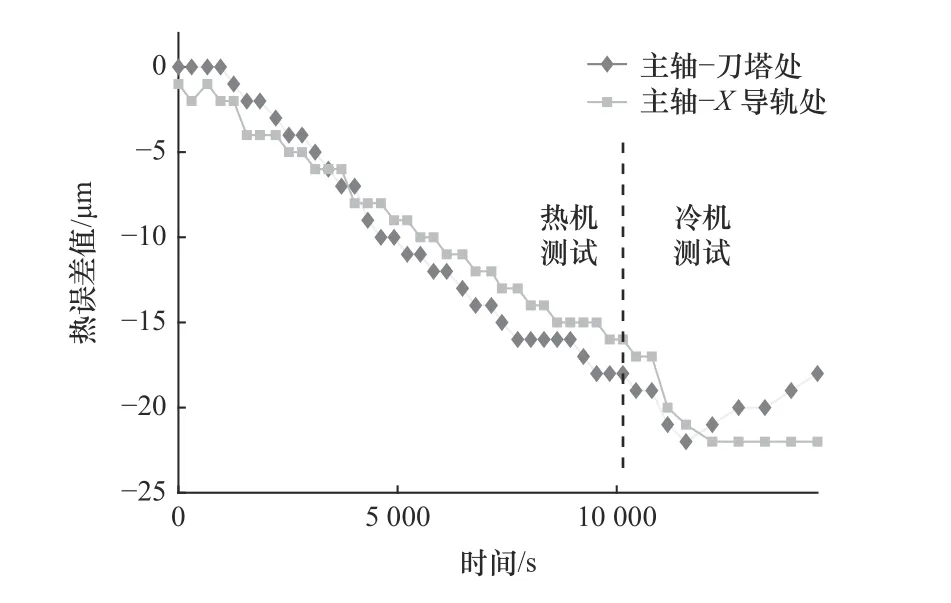

车床热误差复现测试现场设置如图2 所示。热机阶段采用产线实际数控加工程序循环运行,其中X轴的平均运动速度为320 mm/min,Z轴的平均运动速度为2 000 mm/min,主轴的平均转速为1 200 r/min,液压刀塔平均每10 s 钟换一次刀。热机过程中在主轴与刀塔之间架设如图2 所示的千分表以测量刀尖点在X方向的热误差。考虑到安装位置的限制性后,此处将千分表安装到了主轴外壳上。主轴外壳通过轴承连接主轴转子,并通过螺栓固定到机床外壳上。因而主轴外壳与主轴转子在热误差的作用下其变形趋势是一致的。热机阶段每循环2次程序(约12 min)进行1 次打表记录,共记录9 组;冷机阶段Z轴、主轴以及液压刀塔均无任何运动,X轴除了每隔10 min 进行一次打表记录外无其他动作,共记录5 组。

图2 车床热误差复现测试设置

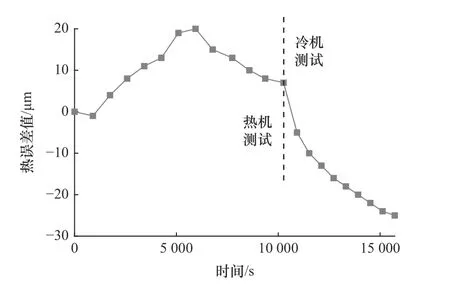

冷热机过程中主轴和刀塔之间的热误差曲线如图3 所示。可以看出,主轴和刀塔之间的距离在热机阶段首先有4 μm 的减小,然后又基本恢复在热机初始状态,即热机阶段的热误差相对较小;然而,主轴和刀塔之间的距离在冷机阶段存在明显的变大,40 min 内变大了21 μm。

图3 车床热误差曲线

整体而言,车床热误差复现测试结果与工件实际加工误差所反映的趋势和误差量级均较为符合,这种一致性为接下来各热误差元素的溯源测试提供了基础。

2 车床热误差元素溯源测试

车床在加工过程中其各个关键部件均受室温等外部热源和主轴发热等内部热源的影响产生热变形,最终综合反映到刀尖点的运动误差。车床热误差影响机理复杂,需溯源分析其主导性和次要的影响因素,并通过实时误差补偿进行抑制。下面将分别针对X轴丝杠摩擦热、主轴发热、Z轴鞍座热变形以及液压刀塔和拖板发热这4 个关键热误差元素开展溯源测试和分析。

2.1 X 轴丝杠摩擦热引起的热误差

在车床加工过程中,X轴进行往复运动会导致丝杠摩擦发热,进而由于热胀冷缩导致丝杠的热伸长。此外,X轴丝杠摩擦热也会传导至其他部件,导致其他部件的热变形。因而,X轴丝杠摩擦热可能是引起的车床热误差的重要因素。X轴丝杠摩擦热引起的热误差测试的流程如下:

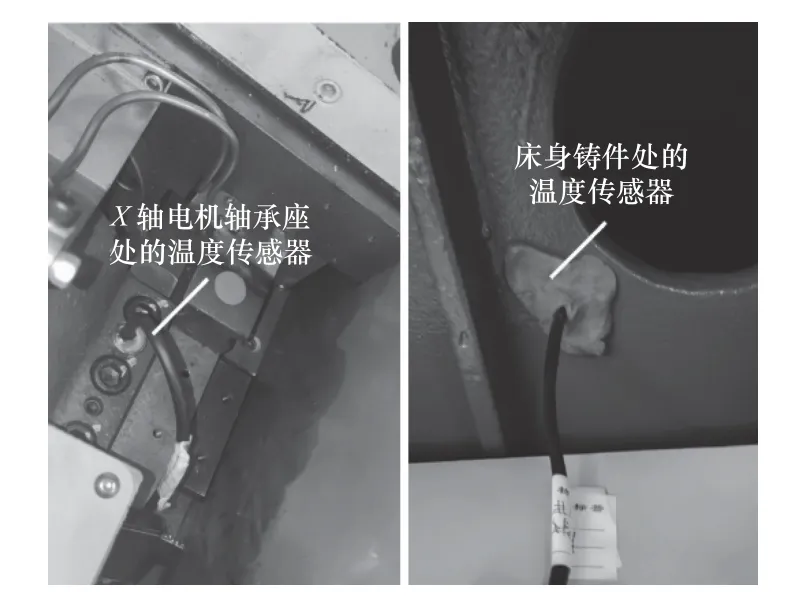

(1)按照图4 所示布置2 个温度传感器,1 个贴在X轴电机端的轴承座上以代表X轴温度,1 个贴在机床的床身铸件以代表室温。床身铸件的温度传感器用橡皮泥包住以免受到厂房内空气流动的干扰。

图4 X 轴丝杠摩擦热引起的热误差测试设置

(2)根据实际加工工况折算,热机过程中X轴按照320 mm/min 的速度全行程往复运动,而Z轴、主轴和刀塔不做任何运动。X轴每次运动到最下面位置时停顿1 s,采用如图2 所示的千分表测量主轴和刀塔之间的热误差;而冷机过程中X轴除打表不做任何动作,Z轴、主轴和刀塔不做任何动作。

(3)每次热机和冷机时间均为10 min,每次测量1 组温度传感器和打表数据,热机共测量10 组,冷机共测量5 组。

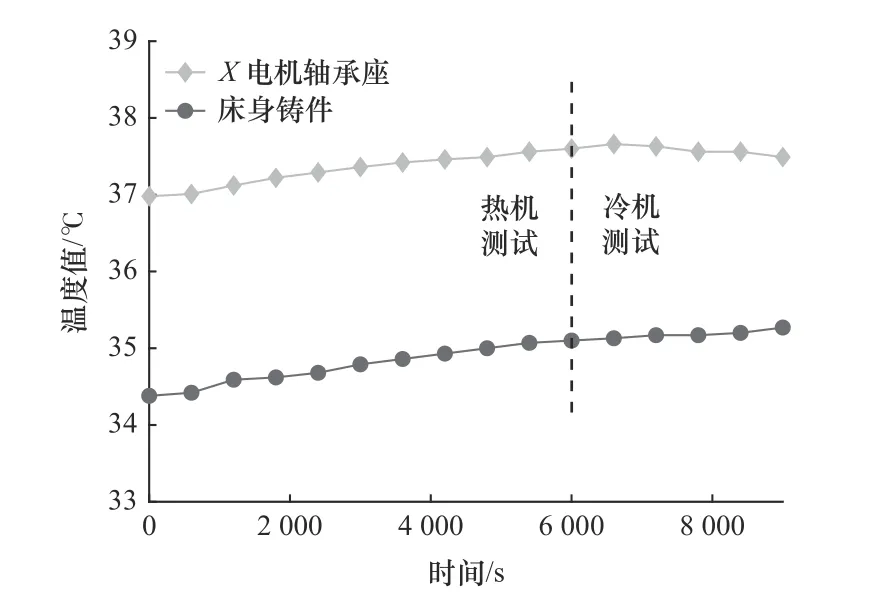

X轴热误差测试过程中2 个温度点的变化曲线如图5 所示,主轴与刀塔之间测得的热误差曲线如图6 所示。可以看出,热机时X轴电机端与室温的梯度差略有变大,冷机时梯度差略有变小,但整体来看变化不大。主轴和刀塔之间的距离在热机阶段缓慢缩小了6 μm,在冷机阶段几乎无变化,因此可得在产线工况下X轴丝杠段发热量较小,进而导致热误差较小,不是核心误差源。

图5 X 轴丝杠摩擦热测试中的温度曲线

图6 X 轴丝杠摩擦热测试中的热误差曲线

2.2 主轴发热引起的热误差

车床加工过程中主轴会产生大量热量,这些热量会传导至结构体,进而在热胀冷缩的作用下导致主轴整体结构在X方向和Z方向均产生偏移,进而影响最终加工精度。此外,主轴达到热平衡或者冷却的时间通常在1 h 以内,最为符合产线工件加工热误差的时间特性,因而主轴热误差可能是产线工况热误差的核心影响因素。主轴发热引起的X向热漂移测试流程如下。

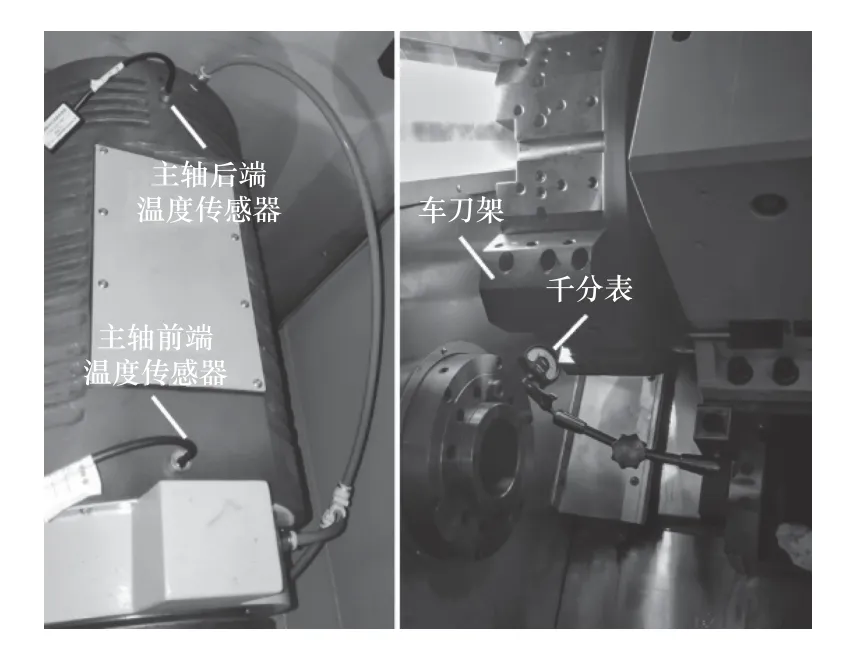

(1)按照图7 所示在主轴前端和靠近电机的后端的主轴结构件上各布置1 个温度传感器,加上布置在床身铸件上的温度传感器,共计3 个温度传感器。架设如图7 所示的千分表,用于测量主轴和刀塔之间的位移变化以代表热误差。

图7 主轴热误差测试设置

(2)热机过程运行根据产线工况仅保留主轴旋转的变转速程序,其平均主轴转速为1 200 r/min,X轴除了打表外不做任何运动,Z轴和刀塔不做任何运动。热机时每循环2 次程序(约12 min)进行1 次打表记录,共记录12 组。冷机时主轴停转,X轴除了打表外不做任何运动,Z轴和刀塔不做任何运动。冷机阶段除打表外无其他动作,每隔10 min进行1 次打表记录,共记录10 组。

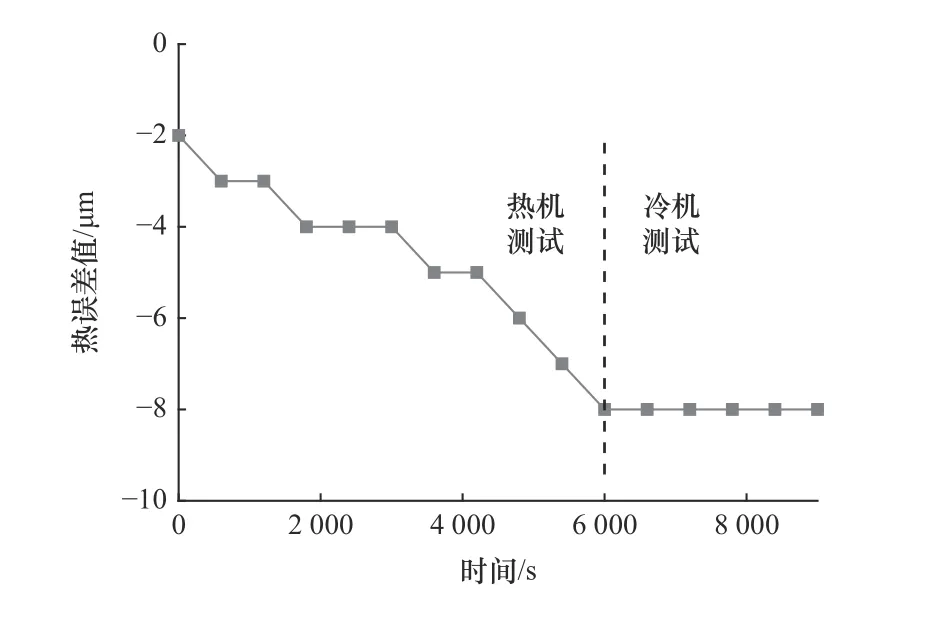

主轴在X方向的热误差测试过程中的3 个布点的温度曲线以及热误差曲线分别如图8 和图9 所示。可以看出,主轴箱在热机过程中温度升高20 ℃左右,冷机后逐渐回落。在热机阶段,主轴与刀塔之间的距离先缩短20 μm 左右,后又恢复到6 μm;在冷机阶段,主轴与刀塔之间的距离在前30 min 迅速加大20 μm,然后在冷机90 min 后加大至32 μm。

图8 主轴热误差测试中的温度曲线

图9 主轴热误差测试中的热误差曲线

因此,主轴在X方向的热漂移是此工况下的热误差的主要因素,尤其是导致冷机前30 min 加工误差迅速增大的核心原因。但是,主轴热漂移在热机阶段理论上应为单向趋势,而图9 中热机测试阶段却表现出主轴与刀塔之间的距离先缩短后恢复,此现象是主轴热漂移与其他因素共同作用下产生的,因而需进一步测试。

2.3 Z 轴鞍座热变形引起的热误差

Z轴鞍座是整个卧式车床的主体,室温和Z轴自身的发热传导至其铸件体,在预拉伸和热胀冷缩的作用下鞍座内部会产生复杂的热行为,导致X和Z方向的热变形,也会影响最终的加工精度。Z轴鞍座热变形引起的热误差测试流程如下:

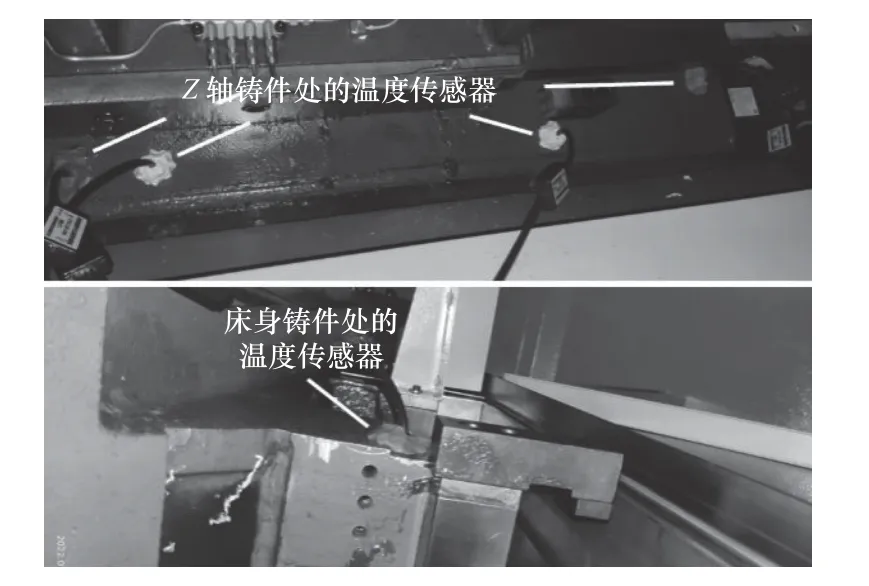

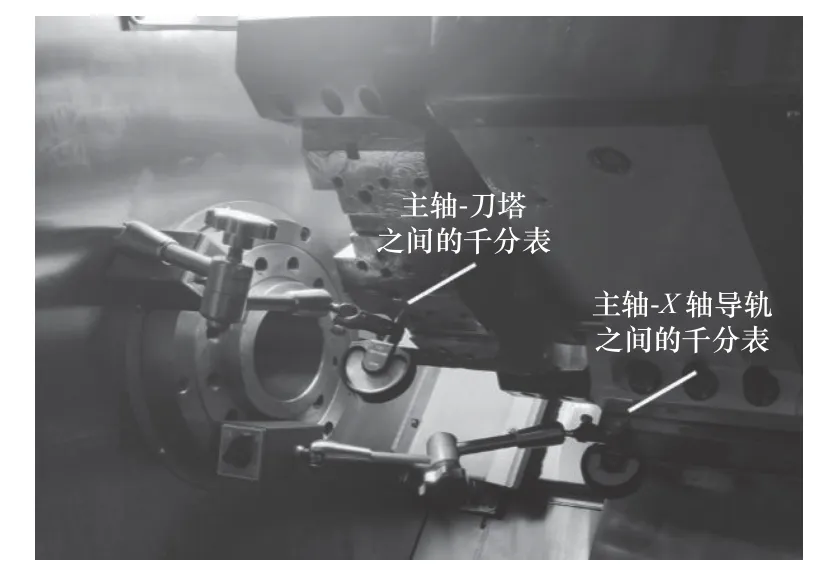

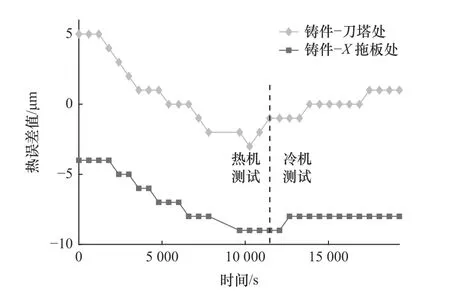

(1)按照图10 所示,在Z轴铸件电机端、Z轴铸件远端、Z轴铸件中部、Z轴铸件靠近电机端1/3 处以及床身铸件处分别布置1 个温度传感器,共计5 个温度传感器;并架设如图11 所示的两个千分表,分别用于测量主轴刀塔以及主轴X轴导轨之间的热误差变化量,以排除刀塔自身的热变形。

图10 Z 轴鞍座热变形测试的传感器设置

图11 Z 轴鞍座热变形测试的千分表设置

(2)热机时运行根据产线工况仅保留Z轴运动的简化程序,其中Z轴的平均运动速度为2 000 mm/min,X轴除打表动作外无其他运动,主轴和刀塔无任何运动。热机过程中每循环2 次程序(约12 min)进行1 次打表记录,共记录35 组。冷机时Z轴不做任何运动,X轴除打表外无其他运动,主轴和刀塔也无任何运动。冷机过程中每隔10 min 进行1 次打表记录,共记录8 组。

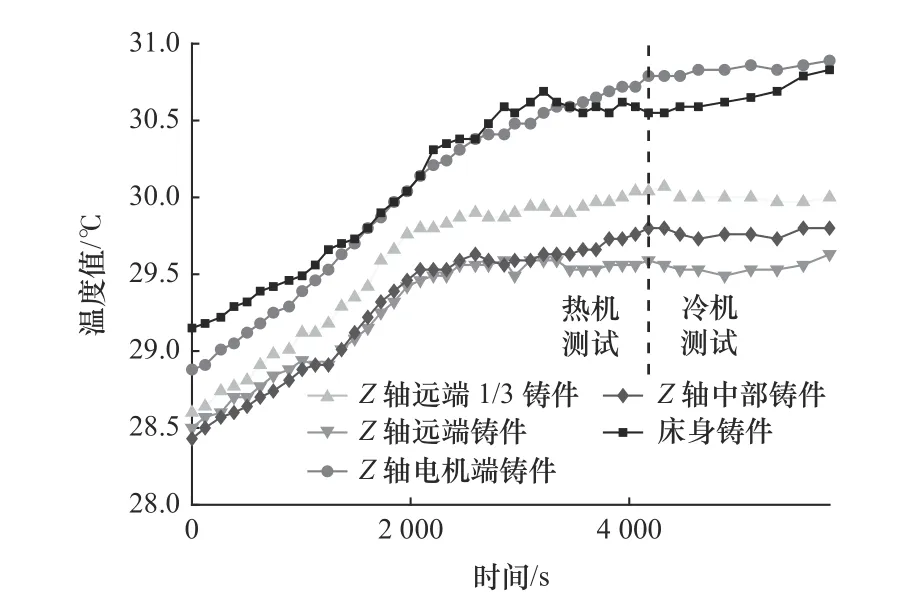

Z轴鞍座热变形误差测试过程中5 个温度曲线以及2 个热误差曲线分别如图12 和图13 所示。可以看出,随着室温和Z轴运动导致的铸件温度升高,测试点X轴整体与主轴的距离在不断地缩小。这种现象的主要原因在于随着Z轴运动发热,鞍座的预拉伸应力释放,鞍座变形产生回复效应,即整个Z轴台面和导轨均产生上拱。并且,鞍座变形并不因为短时间冷机恢复,因为此时鞍座不是纯粹的热变形,而是热应力变形。

图12 Z 轴鞍座热变形测试中的温度曲线

图13 Z 轴鞍座热变形测试中的热误差曲线

整体来看,Z轴鞍座在X方向的热变形误差不仅与Z轴自身发热相关,也与室温紧密联系,它与主轴热漂移以及X轴丝杠热伸长等因素综合叠加,最终造成较为复杂的热误差规律。

2.4 液压刀塔和拖板发热引起的热误差

车床在加工过程中存在频繁换刀,可能会导致液压刀塔内部的液压油温度升高并将热量传导至液压刀塔和拖板,进而在热胀冷缩的作用下产生热变形,进而影响最终的加工精度。液压刀塔和拖板发热引起的热误差测试流程如下。

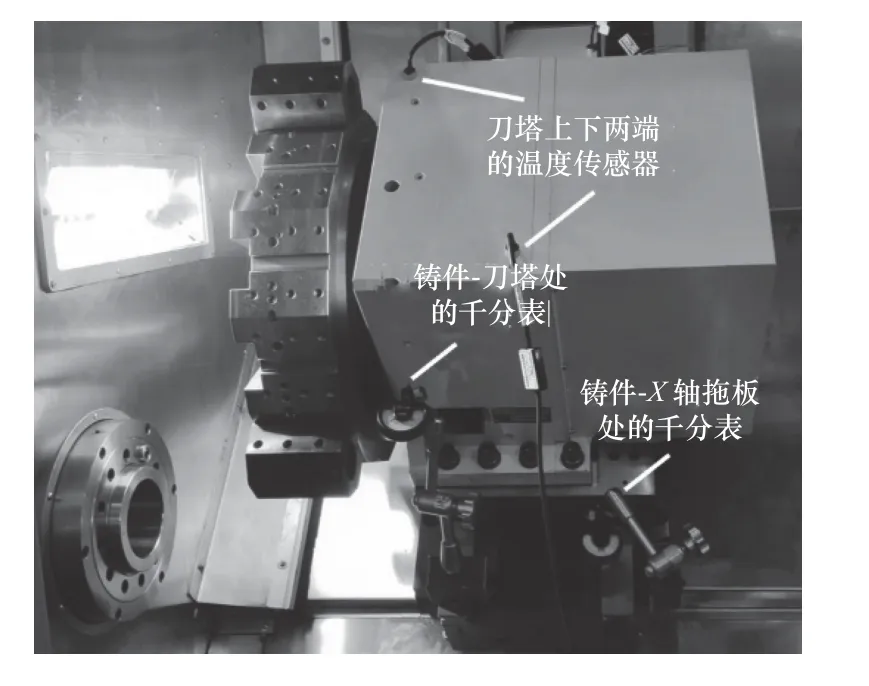

(1)关闭X轴伺服电机电源和主轴电源,液压油需静止冷却1 天,等油温趋于室温后开始测试。如图14 所示,在床身铸件上设置1 个温度传感器,在刀塔的上下两端各设置1 个温度传感器。

图14 液压刀塔和拖板热误差测试设置

(2)架设图14 所示的两个千分表,底座固定在主轴或者床身铸件上,用两个千分表来测量刀塔和X轴拖板相对于主轴的热漂移方向和过程。其中,一个表针测试刀塔不旋转部位的位移变化,另一个表针测试X轴拖板的位移变化。

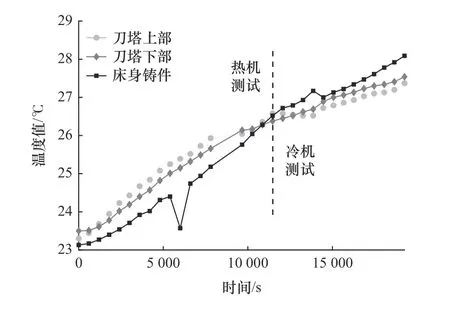

(3)热机阶段运行按照实际工况仅保留换刀的简化程序,其中刀塔平均每10 s 进行1 次换刀,Z轴和主轴无任何运动,X轴除打表外无任何运动。热机阶段每隔10 min 记录两个千分表的读数,并同时记录3 个温度测点的温度数据,共记录18 次;冷机阶段刀塔停止转动换刀,Z轴和主轴无任何运动,X轴除打表外无任何运动。冷机时每隔10 min记录两个千分表读数,同时记录3 个温度测点的温度数据,共记录12 次。

测试过程中的3 个布点的温度曲线以及两个千分表分别如图15 和图16 所示。可以看出,刀塔及X拖板的变形较小且较为缓慢,与产线现场的停机30 min 产生剧烈变化的现象不符。因此,液压刀塔和X轴拖板发热不是热误差的核心影响因素。

图15 液压刀塔和拖板热误差测试中的温度数据

图16 液压刀塔和拖板热误差测试中的热误差数据

2.5 车床热误差元素溯源测试结论

综合上述测试结果可得,此精密卧式车床热误差的核心影响因素为主轴热漂移,次要影响因素为Z轴鞍座的热应力变形。

在热机阶段,主轴热漂移与Z轴鞍座的热应力变形在X方向的误差反向,因此热机阶段的热变形会相互抵消一部分,造成热机阶段整体热误差变化不大。而在冷机阶段,主轴热漂移以及Z轴鞍座的热应力变形在X方向造成的误差同向,表现为冷机阶段刀尖点向远离主轴的方向急速变大,尤其在主轴热漂移为主导的前半小时内,刀尖点向远离主轴方向的变化最为剧烈。

因此,需综合考虑上述两个因素的共同影响,建立以主轴热漂移为主导因素、Z轴鞍座的热应力变形为次要因素的综合热误差补偿模型并开展实时补偿。

3 车床热误差建模与实时补偿

3.1 车床热误差建模

根据车床热误差元素溯源测试结果,采用多元线性回归分别建立主轴热误差模型和Z轴鞍座的热误差模型,并将两个模型综合为热误差补偿模型。其中,由于主轴热误差的时间特性较短,在半小时左右即可达到热平衡,因而主轴热误差建模时分为热机和冷机两部分分别进行多元线性回归拟合。所建立的Z轴鞍座热误差模型以及主轴热误差模型的表达式为

式中:δz表示Z轴鞍 座热误差值;δs表示主轴热误差值;ΔTi=Ti-T10表示第i个温度点与床身铸件温度点T10的温度梯度值;ΔT1、ΔT2、ΔT4、ΔT5、ΔT8以及 ΔT9分别代表靠近主轴前端处、靠近Z轴远端铸件1/3 处、Z轴远端铸件处、Z轴中部铸件处、Z轴电机端铸件处以及主轴后端处的温度梯度值。

车床综合热误差值为Z轴鞍座热误差和主轴热误差的叠加,可表示为

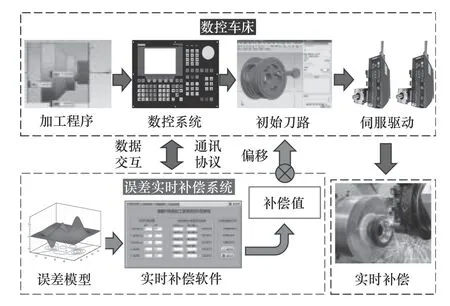

3.2 实时补偿系统开发

车床热误差补偿时需实时读取关键点的温度、计算补偿值以及实施补偿,因而必须采用实时补偿法。实时补偿法基于数控系统的原点偏移功能,以较高的频率不断与数控系统通讯并修正加工误差实现各刀位点的误差修正,对加工程序以及加工参数均无任何影响,可取得较好的精度提升效果。

误差实时补偿的流程如图17 所示,首先向误差实时补偿系统输入建立好的误差模型,进而通过误差模型计算误差值、综合补偿值以及各轴解耦补偿值,最后基于通讯协议实现与数控系统的双向实时数据交互并实现实时补偿。

图17 数控车床实时补偿系统

所开发的误差实时补偿系统兼容精密卧式车床配置的FANUC 数控系统,补偿分辨率为0.1 μm,补偿周期可达到40 ms,满足本实验中的补偿实施要求。

4 车床热误差补偿实验

4.1 实验设置

为了验证所建立的精密卧式车床热误差溯源、建模与实时补偿的有效性和正确性,开展了内孔工件的补偿加工实验。

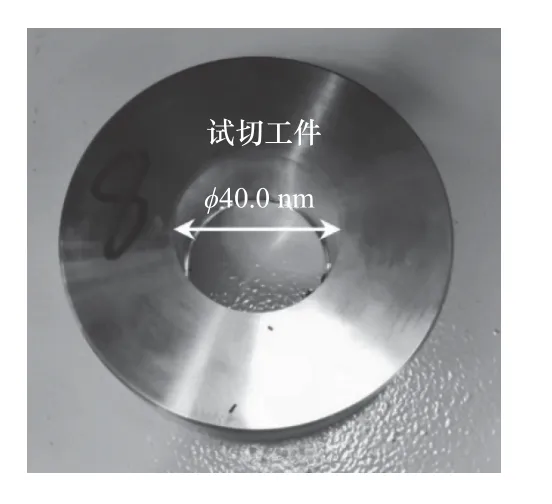

实验中采用了如图2 所示的卧式车床,其X向行程为370 mm、Z向行程为1 000 mm、最大切削直径为620 mm。温度布点方案为按照图7 以及图10 所示布置7 个温度传感器,用以监测溯源分析出的两种核心误差元素。实验中所加工的工件为图18 所示的内孔工件,其直径为40 mm,材料为45#钢。

图18 实验中的试切工件

试切件加工过程中的主轴转速为1 200 r/min,X轴的平均运动速度为320 mm/min,Z轴平均运动速度为2 000 mm/min,平均每件加工时间约为6 min。加工过程全程开启实时补偿,首先加工了14 件,而后冷机60 min,接着继续加工18 件,而后继续冷机120 min,最后再加工9 件。所有工件加工完成后,均采用三坐标进行内孔加工精度的检测,以验证上述反复加工和冷机过程中车床的精度保持性。

4.2 实验结果与分析

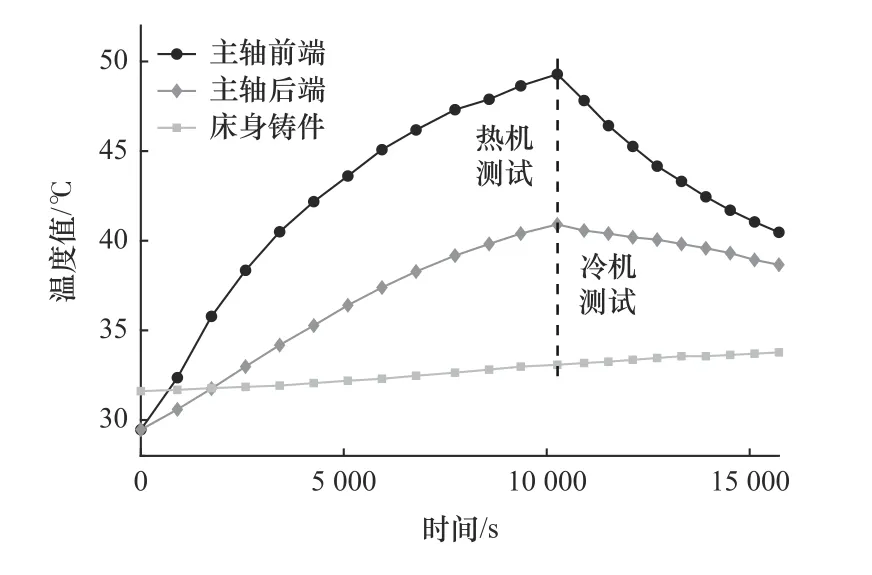

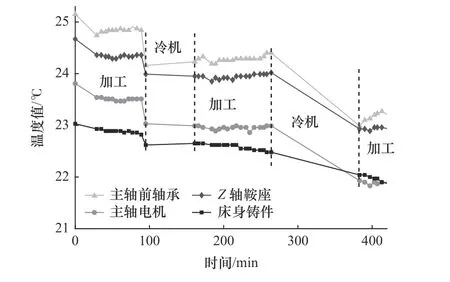

实验过程中记录的其中4 个代表性的温度曲线如图19 所示。其中,床身铸件的温度曲线表明整个测试过程中的室温均呈现轻微的下降趋势,主轴和Z轴鞍座在加工时的温度略有升高,冷机后受室温影响其温度大幅下降。此外,主轴前轴承和主轴电机处的温度值在冷机后的下降幅度比Z轴鞍座处的大得多,较为符合主轴及Z轴鞍座热误差的时间特性。

图19 实验中的温度数据

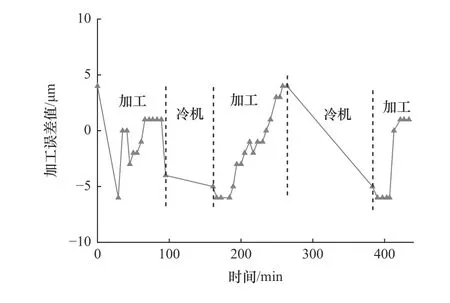

补偿加工过程中内孔工件的直径误差曲线如图20 所示。可以看出,在经历第一次60 min 的冷机后,重新开始加工的第一件工件的直径偏差在5 μm 以内;在经历了第二次120 min 的冷机后,重新开始加工的第一件工件的直径偏差在10 μm 以内。整体来看,在反复的加工和冷机过程中,内孔工件的直径加工精度始终保持在10 μm 以内,相比于补偿前的直径加工误差大于40 μm,整体误差幅度降低了75%以上。上述实验结果表明,本文所提的热误差溯源、建模和实时补偿方法有效提高了车床的加工精度和稳定性。

图20 实验中的加工误差数据

5 结语

本文针对精密车床在产线加工现场出现了车削工件内孔孔径精度剧烈波动甚至超差的现象,分别针对其X轴丝杠摩擦热、主轴发热、Z轴鞍座发热以及液压刀塔和拖板发热四个关键热误差元素开展了溯源测试;进而,根据溯源结果建立了热误差模型并开发了热误差实时补偿系统;最后开展了内孔工件的补偿加工实验。实验结果表明:补偿后的车床在反复的加工和冷机过程中,加工误差均降低75%,甚至更多。本文所提的热误差溯源和补偿方法有效提高了车床的加工精度和稳定性,并可进一步扩展至其他类型精密机床热误差的建模和抑制。