管体车丝机刀塔旋转不到位故障处理

位中波,黄 明

(烟台鲁宝钢管有限责任公司,山东烟台 265503)

0 引言

烟台鲁宝引进的Colinet 管体车丝机刀塔为五工位液压刀塔,采用3 个接近开关进行目标位置检测,利用BCD 编码方式,完成刀塔5 个工位的编码控制。2009 年投产以来,5 工位液压刀塔经常出现“不到位或者过位”现象。面对该故障,Colinet 设备调试人员告知只能采取修改T66 制动延时去解决,因此后期,每当刀塔出现“不到位或者过位”现象,现场均采取修改T66 的制动时间去解决,但是修改T66 的制动时间能暂时性解决该问题,后期还得频繁修改延时。

针对刀塔“不到位或者过位”情况,分析液压刀塔内部结构及控制原理,结合液压控制原理,利用液压马达的优越性,优化控制程序,彻底解决问题。

1 刀塔结构及定位原理

刀塔主轴装配3 个定位盘(图1),定位用的粗定位销与精定位销。

图1 刀塔主轴

1.1 粗定位

粗定位盘类似棘轮结构,其锁紧销子为特制销子,销子不仅能完成粗定位,同时销子上开2 个口(一个正常流量口,一个为节流口),因此该销子不仅能完成定位功能,同时也具有液压调速阀的功能。

1.2 精定位销

精定位销子为普通倒梯形销子,用以完成5 工位刀塔的精确定位功能。精定位是否成功,其定位精度取决于粗定位是否能精准定位,因此粗定位精度为核心控制点。

2 Colinet 刀塔控制原理

自动状态下,数控系统发出旋转命令M55,刀塔开始旋转,当定位盘(图1)旋转到M54 工位,3 个编码接近开关检测到定位盘上编码凸起装置,制动销(图2)延时动作,随后精定位销动作,完成刀塔主轴定位,然后刀塔锁紧装置动作,锁紧刀塔。

第一步:当M55 执行后,PLC 程序置位M162.0(图2),然后刀塔旋转电磁阀得电(M121.4),粗定位电磁阀失电(M121.5),刀塔开始旋转。

第二步:刀塔旋转到M54 工位(M161.1 置位),程序置位M161.4(图3),进入延时控制。

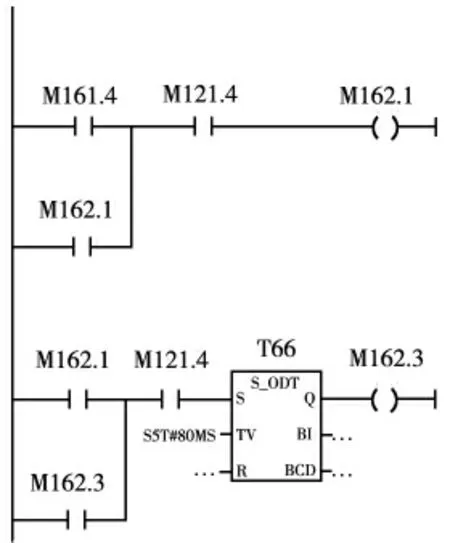

第三步:控制程序检测到M161.4 导通后,程序置位M162.1,随后进行T66 延时(也就是经常修改的时间继电器)(图4)。

图2 刀塔运行

图3 “目标工位”前一工位

第四步:当T66 延时到后,程序置位M162.3,,随后执行(图5)中的程序,失电粗定位电磁阀得电,粗定位销动作,完成刀塔粗定位,同时也完成调速阀功能,降低刀塔精定位速度。

第五步:刀塔进入精定位控制程序后,刀塔进入慢速控制程序,这样刀塔就完成了从M54 工位到M55工位。

第六步:当程序检测到M55 工位(M163.7),刀塔继续旋转T25 延时(此时旋转马达处于过载中)(图6),随后M162.4 导通,控制精定位电磁阀失电,完成刀塔的精定位过程。

图4 刀塔粗定位

3 解决方案

通过对Colinet 控制模型剖析,并结合现场维修,明确粗定位不到位是导致5 工位液压刀塔旋转不到位的根本性原因,也就是说,彻底解决粗定位问题,也就彻底解决5 工位液压刀塔不到位的问题。

解析刀塔液压控制原理可知,解决刀塔粗定位的问题,也就是解决液压平稳的问题,然而由于刀塔的机械磨损,以及液压站不具备恒流量等条件,因此排除通过机械改进去解决5 工位刀塔问题的可能性。

图5 刀塔制动

图6 精定位控制

通过程序改造,5 工位液压刀塔再未出现定位不准现象,具体实施步骤如下

第一步:车丝机数控系统执行M55,当加工程序检测到工位4 后,制动销动作,同时为了避免制动销插入工位4 前面(必须保证在工位4 与工位5 之间),将粗制动延时T66 调整为60 ms,进而保证粗制动销子处于工位4 与工位5 之间(制动销相当于液压调速阀,刀塔旋转速度自动下降,进而刀塔进入慢速旋转过程)。

第二步:刀塔从快速进入慢速旋转后,制动销在旋转马达带动下,制动销逐渐向工位5 的棘轮靠近,当制动销与工位5 完全接触后,这时工位5 的到位开关发出信号,告知PLC(Programmable Logic Controller,可编程逻辑控制器)程序,刀塔定位到位。

第三步:工位5 检测到到位信号后,通过T25 延时(为确保刀塔充分定位,该延时尽可能的长,设置为350 ms),使得旋转马达处于过载堵转状态,刀塔旋转电磁阀断电,精定位销完成定位,与此同时,锁紧油缸动作,完成刀塔定位锁紧。

4 结束语

剖析管体车丝机五工位液压刀架原始控制模型,分析刀塔机械结构与液压控制原理基础上提出一种控制程序优化方案,通过实施该方案,5 工位刀架旋转不到位问题得到彻底解决。