基于深度学习的TC32 钛合金BTA 深孔钻削容屑系数和切屑形态研究

冯亚洲 陶觅辰 刘战锋 孔 浩

(①西安石油大学机械工程学院,陕西 西安 710065;②陕西深孔智越科技有限公司,陕西 西安 710077)

Ti-5Al-3Mo-3Cr-1Zr-0.15Si(TC32)钛合金是由中国航发北京航空材料研究院研制的一种新型钛合金,具有中高强度、高塑性、高韧性和损伤容限高等特点[1]。TC32 钛合金在航空航天、汽车、化工等领域具有应用潜力和发展前景[2]。在航空航天、造船、石油勘探和生物医学仪器仪表等行业,常需要加工高精度和高质量的复杂深孔结构[3]。用于加工深孔结构的系统根据排屑方式和冷却方法可分为枪钻系统和深孔钻系统(boring and trepanning association,BTA)。枪钻系统主要用于直径小于20 mm的小直径深孔加工,BTA 系统主要用于直径大于16 mm 中等直径深孔加工[4]。BTA 系统与枪钻系统相比,结构相对简单,操作方便,系统刚度更高,因此被广泛应用于深孔加工领域[5]。在对TC32 钛合金进行BTA 深孔钻削的过程中,随着钻削深度的增加,排屑难度也会增加,散热条件会越来越恶劣进而导致断屑困难,易造成切屑堵塞、刀具磨损严重等问题,严重影响内孔加工质量[6]。因此,对TC32 钛合金BTA 深孔钻削的切屑形态研究格外重要。

为了探究不同钛合金在钻削过程中的切屑形态及影响切屑形态的各种参数,学者们进行了大量研究。刘战锋等[7]采用有限元分析和试验验证的方法对主轴转速为355~400 r/min、进给量为0.01~0.05 mm/r 的TC4 钛合金切屑形态进行了研究,结果表明:当进给量为0.03 mm/r、主轴转速为355 r/min时加工孔内壁精度高,排屑良好。Feng Y Z 等[8]对主轴转速为104~191 r/min、进给量为0.10~0.15 mm/r时的TC10 钛合金进行了钻削试验,分析了不同工艺参数下的切屑形态,结果表明:进给量为0.10~0.15 mm/r、主轴转速小于191 r/min 时切屑形态为短螺旋切屑,孔表面质量满足加工要求。Liu Z F等[9]对主轴转速为98~174 r/min、进给量为0.10~0.20 mm/r 的TC18 进行钻削试验,分析了加工过程中切屑的形态变化,结果表明:随着主轴转速增加,切屑越来越长,当主轴转速为98 r/min、进给量为0.20 mm/r 时排屑顺畅,加工过程稳定。综上所述,可以通过选择合理的切削参数来控制切屑形态,但目前关于对TC32 进行深孔钻削的切屑形态和容屑系数研究较少。

因此,本文以TC32 钛合金为研究对象,基于深度学习和BP 神经网络设计出容屑系数的预测模型,通过试验验证了预测模型的性能,分析了不同进给量和主轴转速对容屑系数和切屑形态的影响。

1 容屑系数预测模型

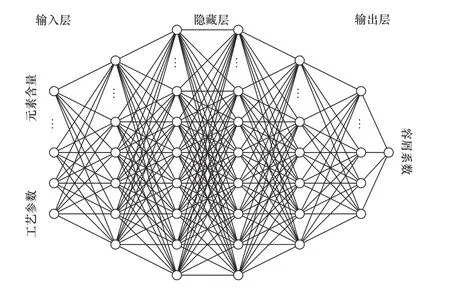

深度学习是机器学习的一个特殊领域,深度学习模型类似于人类大脑,可以自动从原始数据中识别、提取高水平的特征。因此本文基于深度学习设计出容屑系数预测模型,模型结构如图1 所示。首先对数据进行收集和处理,然后基于BP 神经网络构建出预测模型并对模型进行训练,最后输入TC32 钛合金的元素含量和工艺参数实现TC32 容屑系数的预测。

图1 容屑系数预测模型

1.1 切屑的容屑系数

切屑的容屑系数R是切屑容积Vq与所切除金属体积Vj的比值,即:

容屑系数R可以作为切屑形态的量化指标,不同形状切屑的容屑系数R的数值不同[10]。一般情况下,带直长屑R=300~400;带状散乱屑R=100~300;螺卷长屑R=30~50;半环状屑(包括大C 形屑和带状短屑)R=15~30;发条状屑R=10~15;褶皱单元屑R=8~9;断裂单元屑(包括小C 形屑)R=5~6。切屑容屑系数计算公式如下[11]。

式中:ω为切屑宽度;K为切屑曲率半径;ap为切削深度;f为进给量;ε为切屑压缩率。

式中:hch为切屑厚度;hd为切削层厚度;f为进给量;Kr为主偏角。

1.2 预测模型

1.2.1 数据集构建

数据集包含TC4、TC10、TC11、TC18、TC21钛合金元素含量、容屑系数和BTA 深孔钻削工艺参数,数据来源于引言中的参考文献和陕西深孔智越科技有限公司的加工经验。由参考文献可知,钛合金BTA 深孔钻削的主轴转速范围为98~535 r/min,进给量范围为0.01~0.21 mm/r。因此选择主轴转速为235 r/min、335 r/min、435 r/min、535 r/min 进给量为0.02 mm/r、0.08 mm/r、0.14 mm/r、0.20 mm/r来预测TC32 钛合金的容屑系数。

1.2.2 模型选择与开发

BP 神经网络具有强大的非线性拟合能力,能够处理多维输入输出问题。在不限制隐含层节点数的情况下,使用三层BP 神经网络结构可以实现任意非线性映射。因此选用经典的三层BP 神经网络模型,包含输入层、隐藏层和输出层[12]。输入层节点数即钛合金的元素含量和工艺参数,值为17。输出层即容屑系数,值为1。隐藏层一般根据前人设计经验来确定[13],参考经验公式如下:

式中:m、q、n分别指输入层、隐藏层和输出层的节点个数;a取1~10 的任意常数;隐藏层节点数q在5~15。

在预测模型中,激活函数是关键组成部分,显著影响着预测模型对于非线性数据的计算能力以及网络计算的收敛速度。目前常用的激活函数主要包括两种:Sigmoid函数和ReLU函数,其中Sigmoid函数存在求导过程计算量大、模型训练的时间较长、复杂度较高等问题[13]。而ReLU函数将模型的负区域取值归为0,可以有效地解决梯度消失的问题。ReLU函数的表达式见式(6),当输入值大于0 时,该函数的导数始终为1,此特性有助于模型的训练和收敛,因此选用ReLU函数作为激活函数。

1.2.3 模型训练与评价

采用构建的数据集作为模型的训练集和验证集,采用加工试验得到的数据集作为测试集来验证模型性能。

本研究采用决定系数(R2)对预测模型进行评价,通常情况下,R2越接近1,表明模型拟合程度越高[14]。决定系数的计算公式如下:

式中:yi为真实值;为预测值;为真实值平均值。

2 试验验证

2.1 试验条件

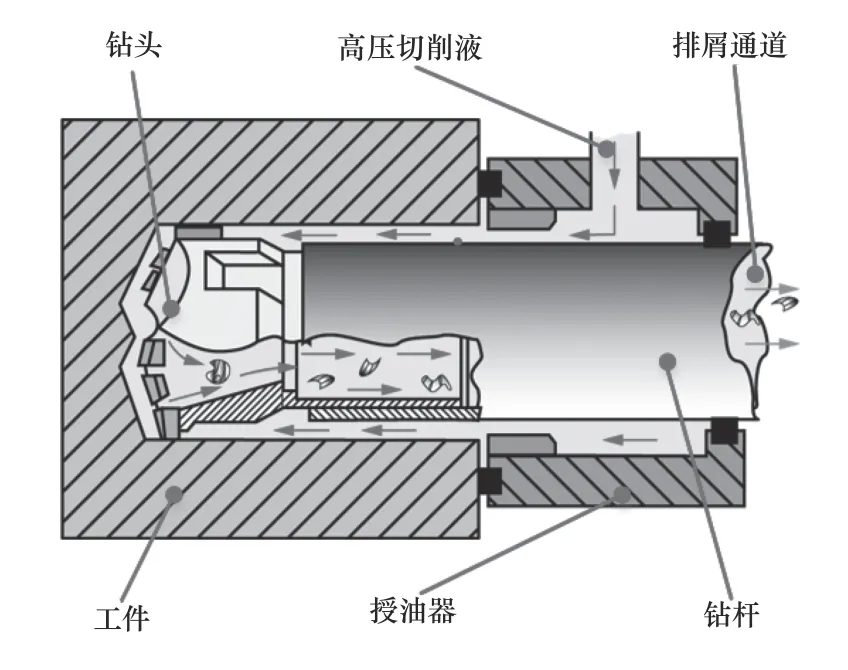

图2 BTA 深孔钻削原理

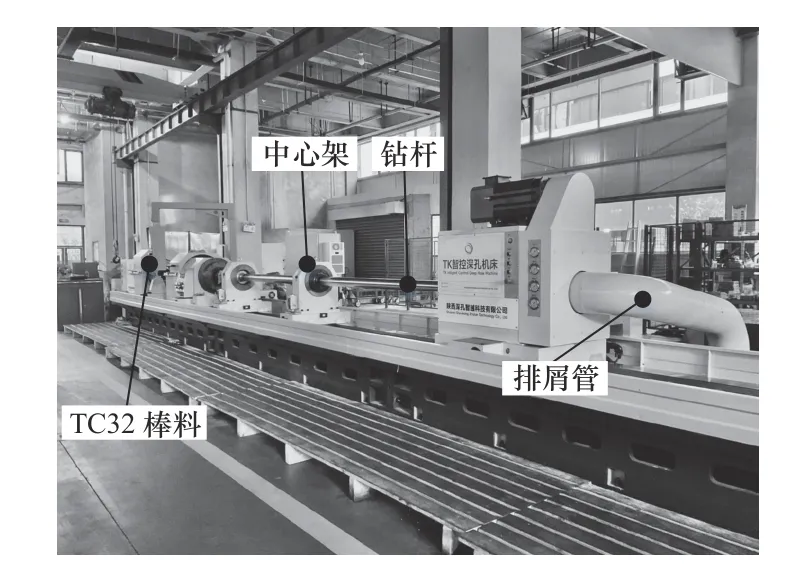

图3 TK 智控深孔机床

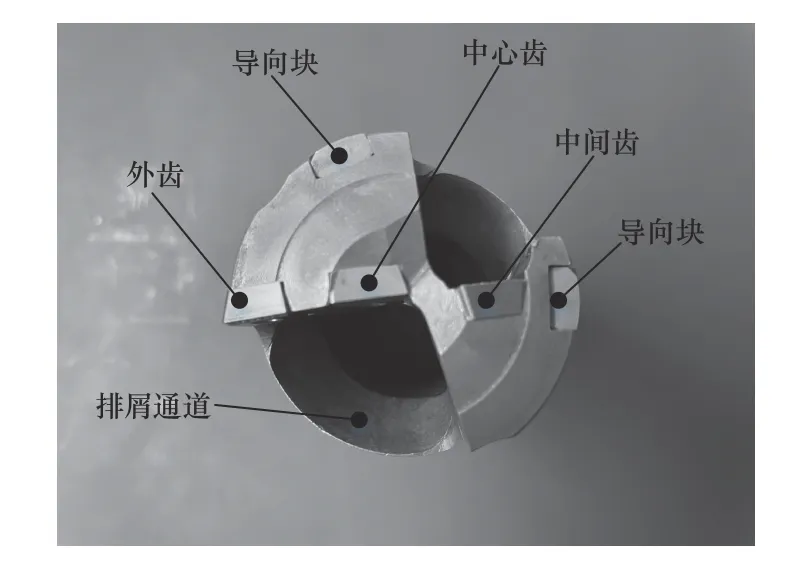

刀具采用φ45 mm 错齿内排屑机夹钻头,断屑槽宽度为1.22 mm,深度为0.5 mm,圆弧半径为0.9 mm。根据相关参数制造的刀具如图4 所示。因本材料的特殊性,选用耐磨性能良好、强度与冲击韧性良好且导热性能好的YG8 刀片[15]。

图4 φ45 mm 错齿内排屑机夹钻头

2.2 试验方法

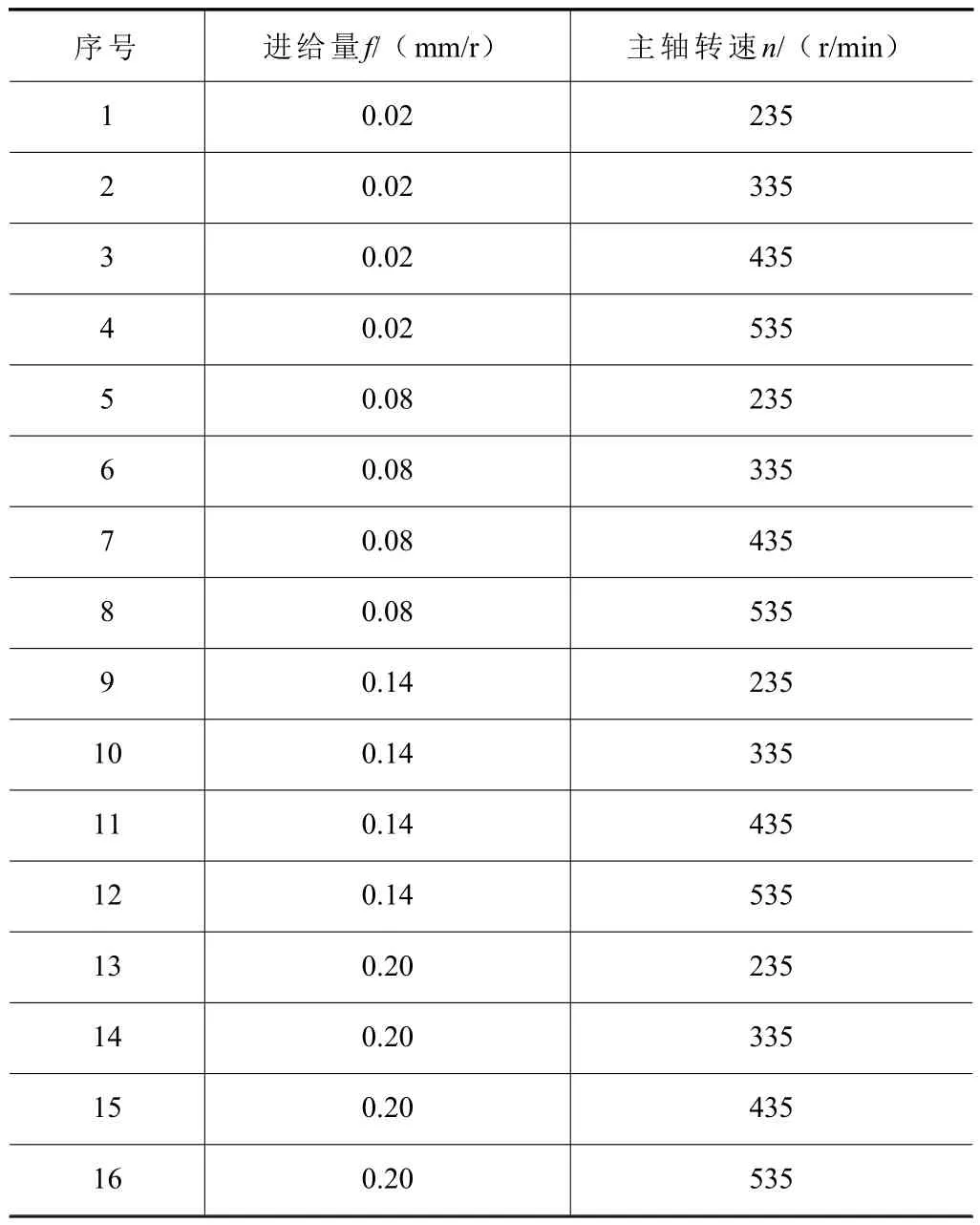

深孔钻削的工艺参数包括进给量、主轴转速和冷却液类型,其中进给量和主轴转速的选择见表1。在深孔钻削过程中,冷却液可以降低刀具和工件表面热量并带走切屑。水基冷却液具有良好的热导性和热容量,因此将压力为2 MPa、流量为120 L/min的水基冷却液作为本试验的冷却液。

表1 切削加工参数

3 试验结果分析

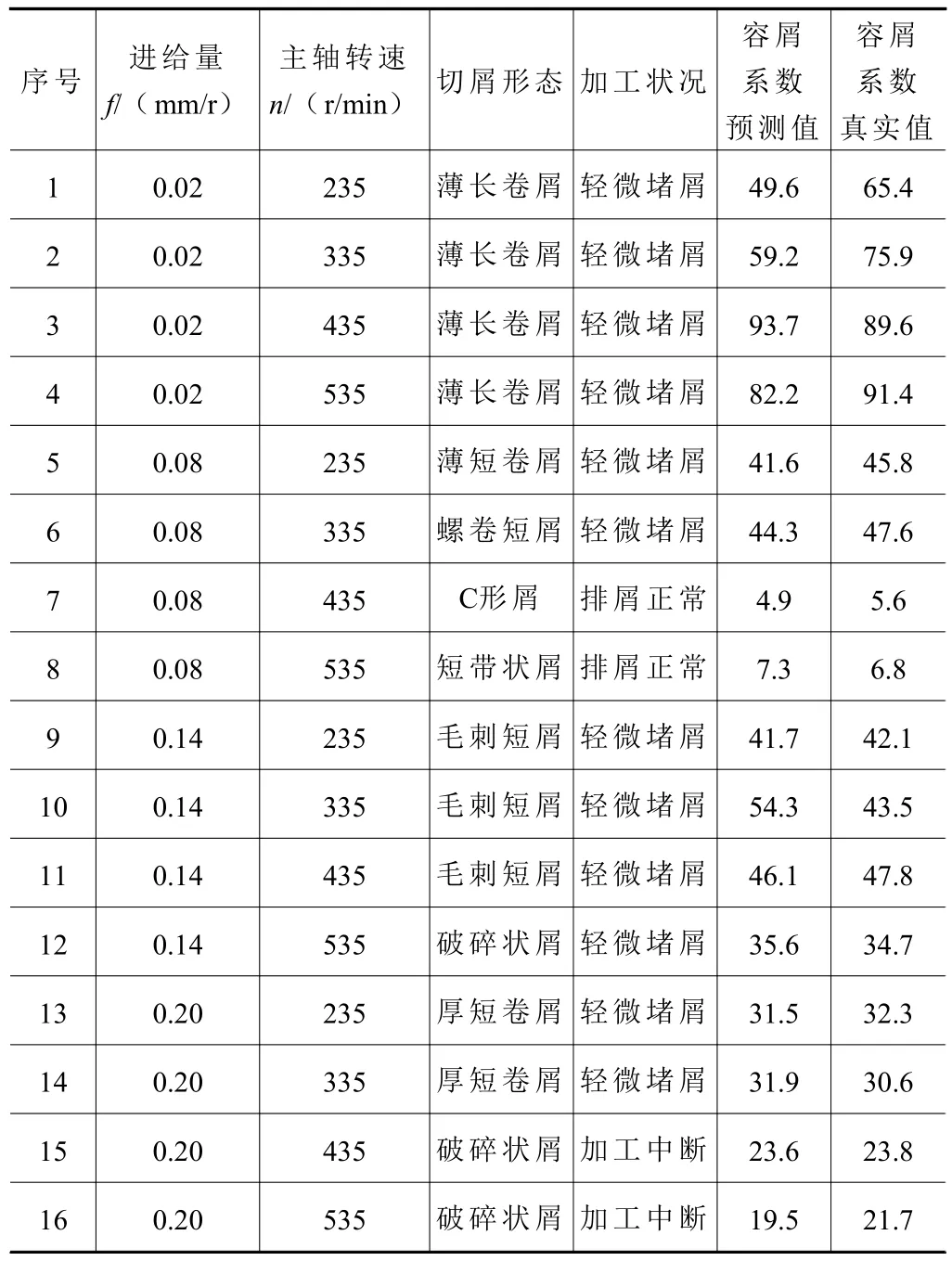

为了验证模型预测性能,选择与模型中相同的工艺参数进行试验,试验结果见表2。

表2 不同工艺参数下的加工结果

3.1 预测结果分析

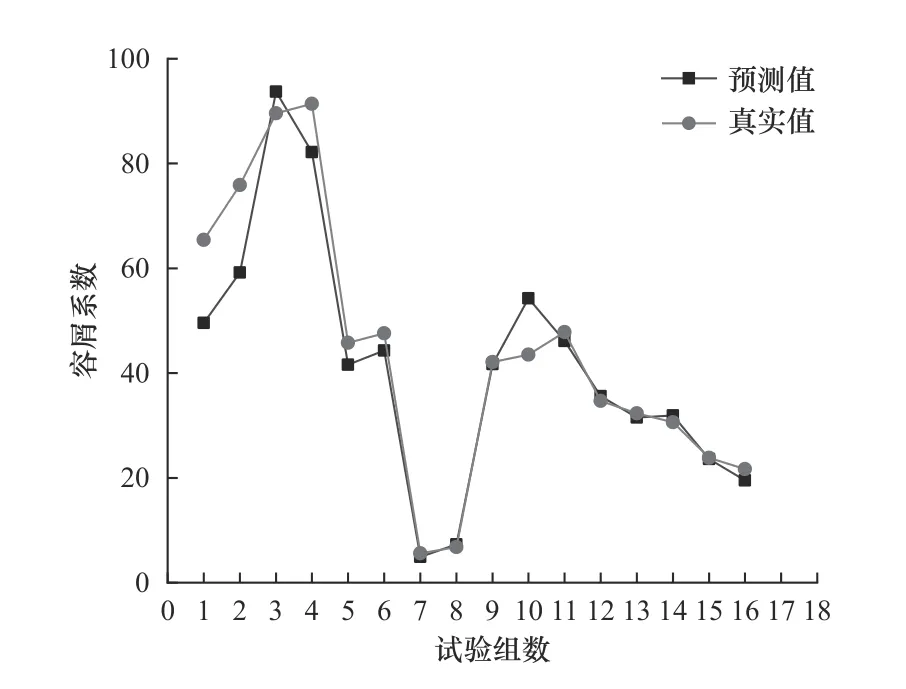

为了验证所设计的模型的性能,将基于TK 智控深孔机床进行的加工试验所获得的容屑系数真实值作为测试集,预测值与真实值如图5 所示。

图5 不同工艺参数下TC32 的容屑系数预测值与真实值

计算可得R2为0.921,表明模型拟合程度和精度较高,预测性能良好。

3.2 切屑形态分析

容屑系数反映了切屑的形状与体积的关系,在相同工艺参数的加工过程中产生的切屑形态也有差异,因此收集加工过程中产生主要的4 种切屑,将这4 种切屑容屑系数的平均值作为该组工艺参数下切屑形态的容屑系数真实值。

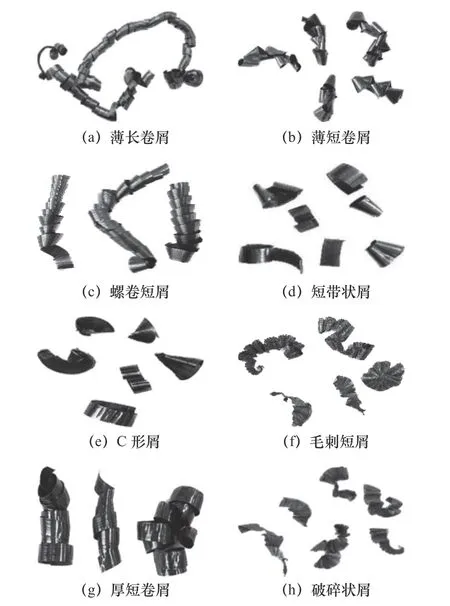

如图6a 所示,当进给量为0.02 mm/r 时,4 种主轴转速下的切屑形态为长卷切屑,这是由于TC32 钛合金具有高韧性,进给量小时刀具上的断屑槽附加变形力小,不能及时使切屑破碎从而造成轻微堵屑的现象。容屑系数真实值介于65.4~91.4,模型预测值介于49.6~93.7,预测值与真实值吻合度高且对应的切屑形态均为薄长卷屑,表明模型预测效果较好。

图6 TC32 切屑形态

当进给量增加至0.08 mm/r 时,4 种主轴转速下的切屑形貌略有不同。容屑系数真实值介于5.6~47.6,预测值介于4.9~44.3,预测值与真实值的最大差值为3.3,此区间内容屑系数预测值与真实值所对应的切屑形态一致,均为短带状屑、C 形屑和短卷屑。当主轴转速为235 r/min 时,出现薄短卷屑,容屑系数为45.8,如图6b 所示,这是因为随着进给量的增大,切削厚度增加,在断屑槽的附加变形后,能及时将切屑破碎,形成较短的卷屑。当主轴转速为335 r/min 时,出现螺卷短屑,容屑系数为47.6,如图6c 所示。当主轴转速增加至435 r/min和535 r/min 时,切屑形态带状短屑和C 形屑,如图6d 和6e 所示,容屑系数真实值为5.6 和6.8。这是由于主轴转速增大,附加在断屑槽上的力增加,能够将切屑及时折断从而形成短带状屑和C 形屑。

当进给量增长至0.14 mm/r 时,试验9~试验11 产生的切屑形态为毛刺短屑,容屑系数真实值为41.7~54.3,预测值为42.1~47.8,预测值与真实值最大差值为6.5,如图6f 所示,这是由于进给量进一步增加使温度增加,刀具产生磨损导致加工过程不稳定而形成的带毛刺短卷屑,从而导致预测值与真实值差值偏大。当主轴转速增大至535 r/min时,预测值与真实值比较接近,切屑形态为破碎状屑,如图6h 所示,这是因为主轴转速过高引起的加工系统振动、切削不稳定造成的。

当进给量增加至0.20 mm/r 时,切屑总体上变短变厚。当主轴转速为235 mm/r 和335 r/min 时,出现了厚短卷屑,容屑系数的预测值与真实值均在30.6~32.3,对应的切屑形态均为厚短卷屑,预测值与真实值吻合度较高,如图6g 所示。当主轴转速增加至455 r/min 和555 r/min 时,切削温度进一步增加导致刀具磨损严重无法继续切削,加工中断,切屑为破碎状,如图6h 所示。

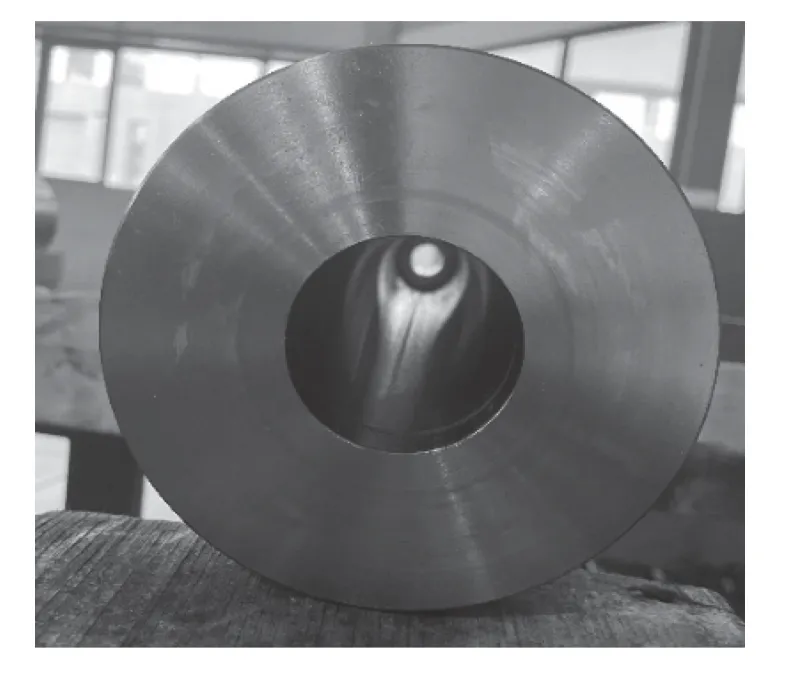

进给量为0.08 mm/r、主轴转速为435 r/min 深孔钻削完成的工件如图7 所示。测得工件内孔表面粗糙度为5.643 μm,满足加工要求。

图7 TC32 钛合金成品

4 结语

本文基于深度学习设计出容屑系数预测模型,获得TC32 在不同工艺参数下容屑系数预测值。再对几何尺寸为的16 个TC32 钛合金工件进行了深孔钻削试验,收集加工过程产生的切屑,计算得到容屑系数的真实值。通过对预测值和真实值进行分析,得出如下结论。

(1)工艺参数直接影响切屑形态,进而影响切屑的容屑系数。与主轴转速相比,进给量对切屑的容屑系数影响更大,当进给量小于0.08 mm/r 时,进给量越高产生的切屑容屑系数越小,切屑更容易顺利排出。

(2)当进给量为0.08 mm/r、主轴转速为435 r/min 时,切屑形态以C 形屑和短带状屑为主,加工过程稳定。测得成品内孔表面粗糙度为5.643 μm,同时满足加工效率要求和加工质量要求。

(3)基于深度学习模型获得容屑系数预测值,加工试验获得容屑系数真实值。计算可得模型的决定系数(R2)为0.921。表明模型拟合程度和精度较高,预测性能良好。