基于改进FNN-BP网络的304不锈钢薄板焊接质量推断模型*

文德沐,胡晓兵,张雪健,毛业兵,陈海军

(1.四川大学机械工程学院,成都 610065;2.四川大学宜宾园区,宜宾 644000)

0 引言

随着机器视觉、智能控制、机器学习等新兴数字与信息化技术的飞速发展,激光焊接机器人智能化和自动化升级改造也出现了新的发展思路,首先,以各种传感器和工业相机为基础的激光焊接焊接过程控制的改造升级[1]。目前,应用最为广泛的焊接状态的获取方式就是基于工业相机的焊接工件图像采集。基于采集到的图像,人们可以准确识别焊缝位置并提取特征。激光焊接机器人视觉系统,因其使用方式简单、数据易于处理等优点,是激光焊接焊缝识别和焊缝追踪技术的研究热点;其次,是以专家系统和模糊推断为基础的焊接工艺控制智能升级[2]。

传统的焊接工艺,绝大多数是基于人工经验与工程手册获得的[3]。因此,激光焊接机器人智能化改造的重要一个环节就是如何让机器人具有人的“经验”,并可以基于这种“经验”完成焊接工艺的推定。而以视觉系统和各种类型的传感器为引导,以神经网络、模糊控制和专家系统等技术为决策核心的新型智能焊接控制系统以逐渐成为了发展的重点[4]。该种方案,可实现完全的焊接机器人自主作业而最大程度减少人工干预和主观干扰[5]。因此,基于提出的激光焊接机器人智能化和自动化改造方向[6],搭建出一套基于机器视觉、神经网络和模糊控制的智能激光焊接机器人系统,对我国激光焊接机器人的智能化和自动化改造提供了新的设计思路和发展方向,具有很强的实际意义。

通过调研,发现常见的焊接质量的评估分为两种:一类是以传统的破坏性或机器检测方式对焊接件焊缝进行检测,该种检测方式需要较长的周期,同时也较为浪费人力、物力和财力,一般情况下只会在月度检查或抽检中使用;另一种方式就是生产技术人员目视检测,通过肉眼或一些观测仪器通过分析焊接件的焊缝图像特征去人为依靠于人工经验去判定该种工艺的焊接质量,该种方式具有很强的主观性和经验主义,无法进行复现和标准化表达。本文从实际应用场景出发,对304不锈钢的激光焊接质量评价提出了一种新的质量评价标准和实现方案,并建立一个完整的304不锈钢薄板激光焊接质量评价体系。

基于该建立的激光焊接质量评价标准和焊接工艺参数与焊接质量之间的影响关系,本文建立了一个激光焊接质量推断专家系统模型[7-8],该模型可以通过输入激光焊接工艺参数,智能推断该工艺参数带来的激光焊接质量,进而简化焊接工艺的选择和优化过程。为实现激光焊接质量的智能预测,本文采用模糊推断[9-10]、改进专家系统[11-12]和BP神经网络[13]相结合的方法,基于焊接规律对304不锈钢激光焊接质量进行推断,然后通过仿真实验验证该推断系统的准确性。

1 质量评价体系

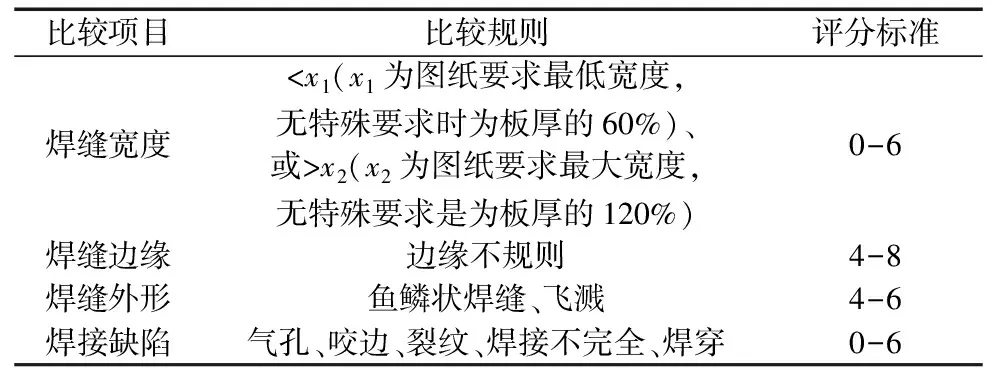

将焊缝图像的评价标准数值化时,采用表1所示规则。

表1 焊缝图像质量评分规则

对焊接件平面度的质量评价主要就是对焊前母材和焊后焊接件的平面度差值Δx。

2 智能推断模型的搭建

2.1 系统整体方案

本文基于板材厚度、焊接速度、焊接功率、离焦量、占空比和峰值功率设计304不锈钢焊接质量智能推断模型,该模型的输出预测参数为平面度和焊接质量评分,预测系统整体结构流程如图1所示。

图1 预测系统整体结构

预测方案的实现过程为:

步骤1:数据分类。对实验测试数据进行分析,匹配,然后基于匹配结果,人为将板材按照厚度划分为“薄板”,即板材厚度为0.3 mm、0.4 mm、0.5 mm,和“厚板”,即板材厚度为0.8 mm、1.0 mm、1.5 mm、2.0 mm、3.0 mm,然后基于两类板材厚度建立不同的模糊规则库和模糊推断模型;

步骤2:模糊预测。基于焊接速度、焊接功率和离焦量3个输入参数对于焊缝图像质量评分和焊接件平面度差值的影响,采用TSK模糊系统,建立各厚度下各输入参数的隶属度函数与模糊规则库,进而基于模糊规则库推断焊接件平面度差值和焊缝质量评分的观测值;

步骤3:预测值修正。本文基于板材厚度、峰值功率、占空比和观测值,建立了一个BP神经预测网络,通过该网络实现焊接质量预测值对不同板材厚度、峰值功率、占空比的修正与补偿,以提高预测准确性。

2.2 模糊推断模型

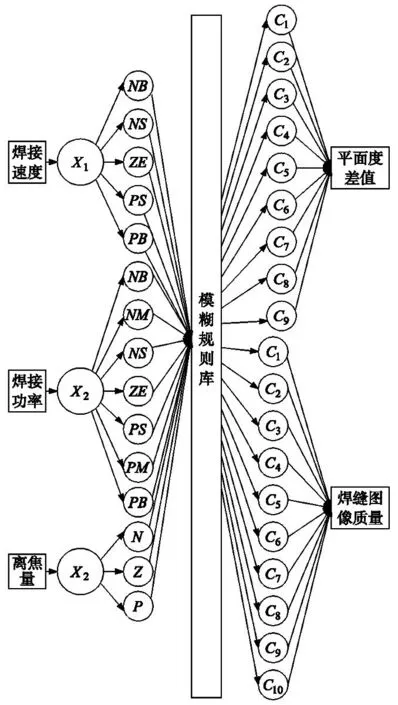

本文采用模糊系统去对该种“经验”进行数字化建模,采用三输入-二输出的Takagi-Sugeno系统搭建焊缝质量评分与平面度差值推断模型,如图2所示。

(a) 薄板类

2.2.1 隶属度函数设计

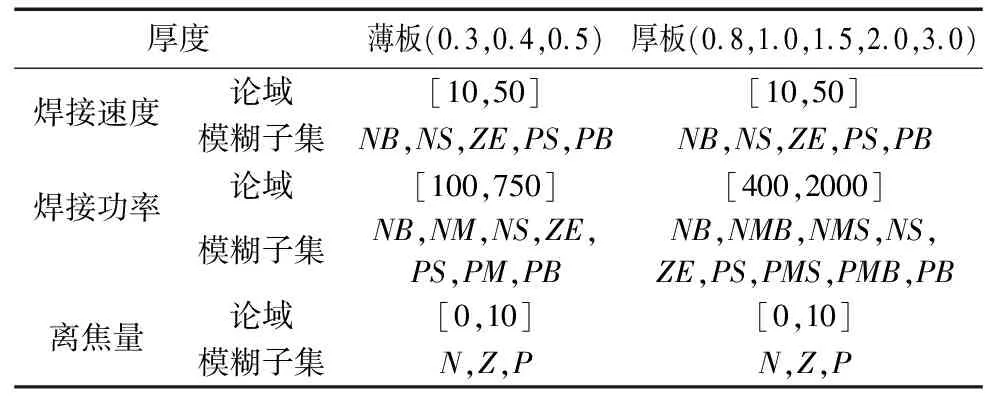

本文对两个厚度等级下不同的模糊推断系统的输入参数进行单独的论域取值和模糊子集设定,输入参数论域和模糊子集如表2所示。

表2 输入参数论域及其模糊子集

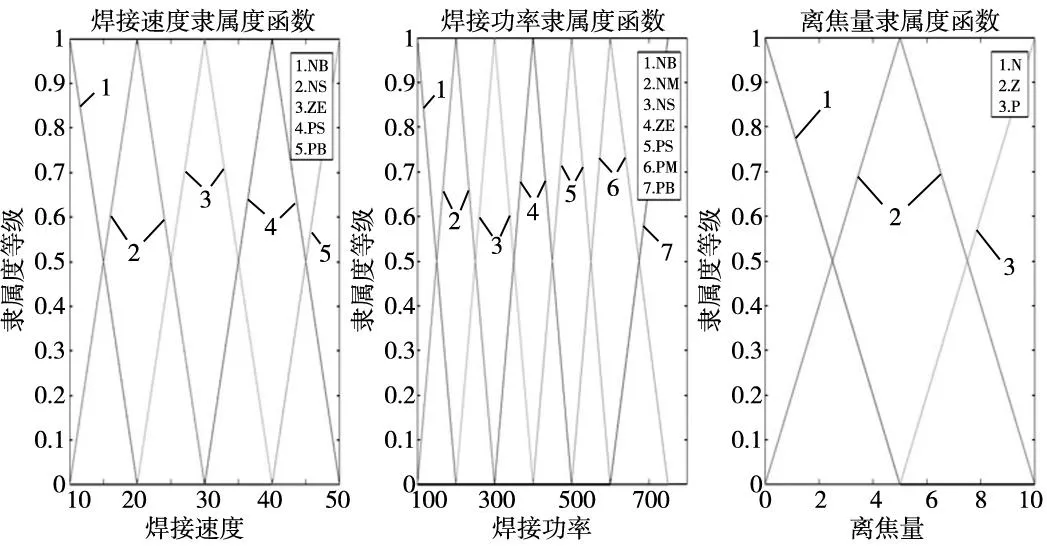

其隶属度函数,如图3所示。

(a) 薄板类零件

对于输出参数而言,采用TSK单值输出的方式直接输出推断值。

通过实验测定和资料查阅,本文将焊缝质量评分的预测输出值设定为0~9级,共10个等级,其中1~9级分别代表着焊接质量从1~9,即从差到好,而0级代表着未完成焊接过程。而对于焊接平面度而言,本文对实验数据中不同厚度的平面度差值取值经过分析和计算后,为两个厚度等级设定不同的平面度差值取值。对“薄板”,将其设定为1~9级,其中,1~8级分别代表着最大平面度差值为0.3、0.5、0.8、1.0、1.2、1.5、2、3 mm,而9级取值为-1,代表着未完成焊接。对“厚板”,将其设定为1~12级,其中1~11级分别代表着最大平面度差值为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.5 mm,而12级取值为-1,代表着未完成焊接。

2.2.2 模糊规则设计

对“薄板”,模糊系统一共有5×7×3=105条。

因此通过上述的模糊规则库,可以将不同厚度条件下的焊接速度、焊接功率、离焦量和焊缝质量评分和焊接件平面度差值进行匹配和对应。进而可以通过隶属度函数的不同,去匹配不同的模糊规则,实现由前件事件(焊接输入参数)到后件事件(焊接质量评价)的模糊推断。

2.2.3 解模糊化

通过比较各解模糊化方法的准确性和计算量,选择面积重心法进行模糊的解模糊化[14]。面积重心法取的μC(z)加权平均值为z的准确值,即:

(1)

当取值论域为离散域时,

(2)

最后根据上文设计的模糊推断系统工作流程,分为薄、厚板分别输入去解模糊化。

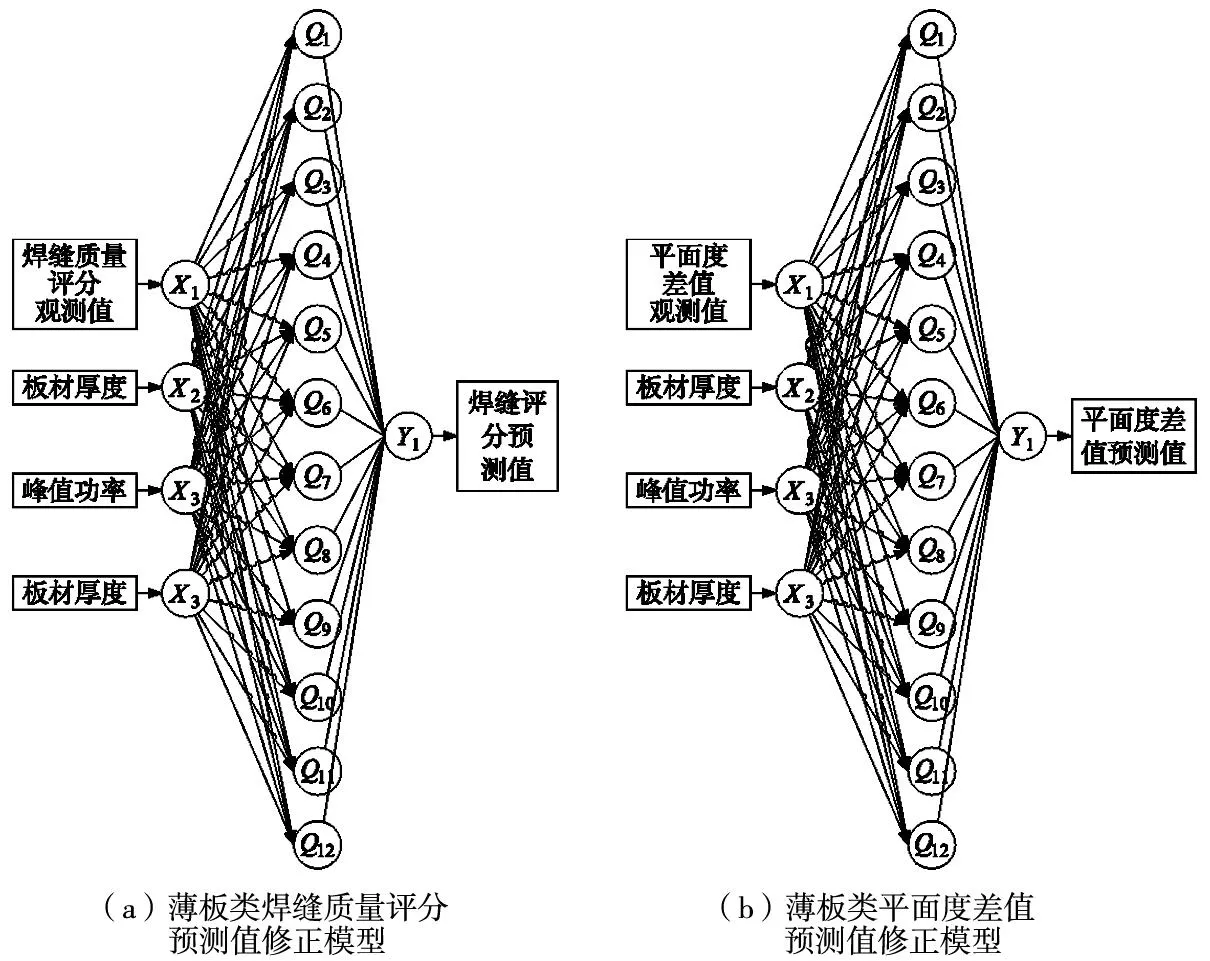

2.3 预测值修正模型

除了焊接速度、焊接功率、离焦量3个主要参数外,板材厚度、峰值功率、占空比这3个参数对焊接质量也有较大影响。因此,本文基于上述3个参数,分别建立“薄板”和“厚板”条件下,由模糊推断模型获得的焊接焊缝质量评分观测值和平面度差值观测值到实际输出的焊缝质量评分预测值和平面度差值预测值的修正BP神经网路模型,如图4所示。

图4 模糊预测值BP修正模型

上述4个模型,其BP神经网络采用“1-1-1”的结构,即一层输入层、一层隐含层和一层输出层,每一层都与下一层全连接。

输入层4个参数x=(x1,x2,x3,x4),x1为模糊系统输出观测值,x2为板材厚度,x3为峰值功率,x4为占空比。

输出层1个参数y,y为修正后预测值。

由Kolmogorov定理可得,由于输入层有4个节点,输出层有1个节点,因此中间层隐含节点个数满足下列关系式:

(3)

即通过分析,上述4个BP模型中间层隐含个数分别为12,12,13,13。

对上述4个模型,隐藏层结果和输出层结果可由下式表达,即:

(4)

(5)

该网络采用反向传播算法更新参数,首先计算损失函数J(θ),然后再逐层反向求出损失函数J(θ)对各层的偏导数,采用梯度下降的算法更新网络,输出层参数更新算法为:

(6)

(7)

(8)

(9)

式中:J(θ)表示BP神经网络的损失函数,yi为网络输出,α为学习速率。

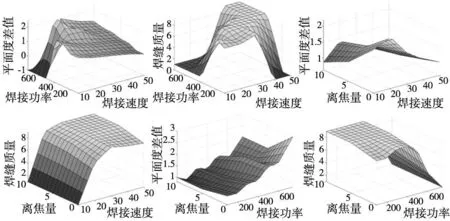

2.4 模型仿真分析

基于上文建立的模糊推断模型和预测值修正模型,本文使用MATLAB数据处理软件对该模型进行建模分析,测试并验证本文提出的激光焊接质量智能推断模型的可靠性[15]。

2.4.1 模糊系统建模

基于MATLAB中的设定参数和上文设定的隶属度函数,本文建立了薄板和厚板的模糊模型,如图5所示。

(a) 薄板

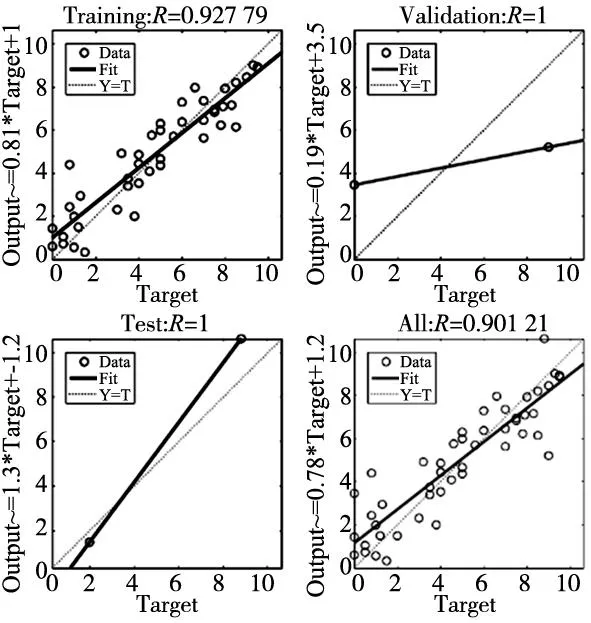

2.4.2 神经网络建模

本文基于MATLAB建立上述4个BP参数修正模型,基于上述设定参数和已有实验数据,本文分别训练了4个BP模型,其训练准确率如图6所示。

(a) 薄板焊缝质量评分预测值修正模型

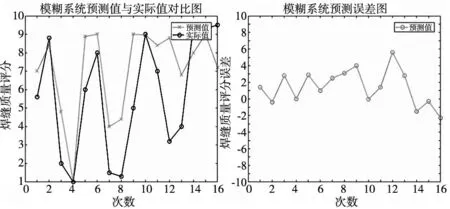

(a) 模糊系统预测0.5 mm不锈钢板材焊缝质量评分对比图及其误差图

(a) 模糊系统预测0.5 mm不锈钢板材平面度差值对比图及其误差图

2.4.3 模型对比仿真

基于上文建立的模糊推断模型和预测参数修正模型,选择0.5 mm厚度的304不锈钢进行焊缝质量评分和平面度差值进行无修正模型和有修正模型的预测。

(1)焊缝质量评分

(2)平面度差值

2.4.4 模型仿真分析

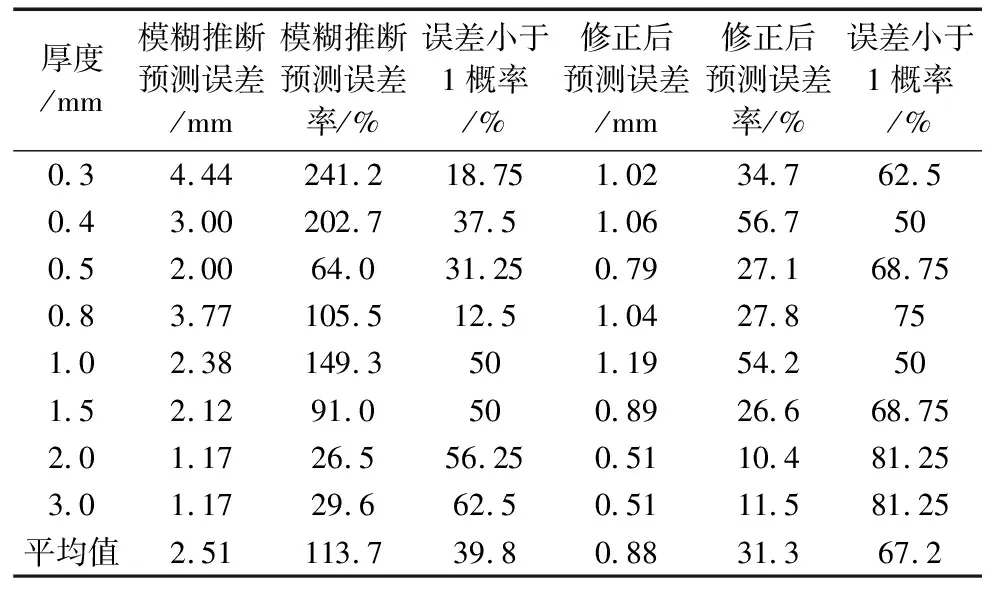

对焊缝质量评分、平面度差值预测进行误差分析,如表3和表4所示。

表3 焊缝质量评分模型误差分析

表4 平面度差值模型误差分析

对304不锈钢板材激光焊接的焊缝质量预测进行分析,可得:

(1)对于由焊接规律建立的焊接件焊缝质量模糊推断模型而言,其平均预测误差为2.51,平均误差率为113.7%,平均预测准确性仅为39.8%(误差小于1),最大预测误差为4.44,最大误差率为241.2%,其预测较为准确的概率为18.75%。虽然其并无法在所有厚度条件下获得较好的预测效果,但是其在厚度为0.5mm、2.0mm、3.0mm以及其他厚度的部分取值下也可以获得较为准确的焊接件焊缝质量预测值,由此可得得出,虽然由于模糊系统隶属度函数设计和规则设计的不准确,导致模糊推断存在误差,但是通过图表可知该预测在一定程度上符合已有的304不锈钢焊接中焊接质量与焊接参数的对应关系,其预测具有一定的可行性。

(2)对比直接由模糊推断获得的焊接件焊缝质量评分预测值,经过BP修正模型修正后,焊接件预测值的准确性大幅提高,其平均误差降为0.88,平均误差率降低82.4%,为31.3%,此外修正后预测值的突变概率和极值可能性大大降低,最大误差降为1.19,最大误差率也降为56.7%。此外,对于预测准确性而言,对于所有厚度其平均有67.2%的预测准确性,而对于部分厚度而言,其均有70%以上的预测准确性。由此可知,经过该修正模型修正后、焊接件焊接质量的预测基本可以符合准确性要求。

对304不锈钢激光焊接焊接件平面度差值预测模型进行分析,可得:

(1)对于由焊接规律建立的焊接件平面度差值模糊推断模型而言,其平均预测误差为0.43,平均误差率为105.8%,平均预测准确性仅为33.6%(预测误差小于0.2),最大预测误差为0.68,最大误差率为146.9%,最小预测准确的概率为12.5%。由于板材较薄时平面度变化较为严重,因此该模糊推断模型在“薄板”条件下的预测效果较差。但是当板材厚度增加时,平面度差值变化率降低,其在“厚板”条件下可以获得较为准确的预测效果,即预测误差在0.3左右。由此可以得出,由于焊接件平面度变化规则较为复杂,且模糊系统隶属度函数设计和规则设计的准确性不够,导致模糊推断存在误差,而这种误差单纯使用隶属度函数增加、模糊规则数增加等方式无法实现较好的改善。但是通过图表可以看出,该模糊预测模型在变化趋势和部分取值上具有一定的可靠性。因此,其在一定程度上符合已有的304不锈钢焊接中焊接质量与焊接参数的对应关系,其预测具有一定的可行性。

(2)对比直接由模糊推断获得的焊接件平面度差值预测值,经过BP修正模型修正后,焊接件预测值的准确性大幅提高,其平均误差降为0.13,平均误差率降低76.5%,为29.3%,此外修正后预测值的突变概率和极值可能性大大降低,最大误差降为0.21,最大误差率也降为56.7%。此外,对于预测准确性而言,对于所有厚度其平均有77%的预测准确性,而对于部分厚度而言,其均有93.75%以上的预测准确性。由此可知,经过该修正模型修正后、焊接件平面度差值的预测基本可以较好符合准确性要求。

3 结论

本文将已有的激光焊接人工经验进行分类归纳和总结,并结合相关资料和数据,基于模糊专家系统提出了焊接参数的到焊接质量的推断模型,建立输入参数的隶属度函数和模糊规则库。由于板材激光焊接的复杂性,焊接数据离散化严重,无法使用单一模糊推断模型进行准确预测,因此本文根据板材厚度、峰值功率和占空比与焊接质量的关系,建立了模糊推断值的BP神经网络修正模型。通过模型将模糊推断值进行修正,进而获得较为准确的焊接质量预测。基于上述研究,本文认为使用神经网络、模糊推断、专家系统等新兴计算机技术,可实现一定程度上模拟人脑的逻辑思维与判断,进而可以将传统机械加工制造业中绝大多数人工经验型工作进行机器替代,包括焊接、打磨等。该种机械替代方式,不仅保留着人工经验在作业过程中的优点,而且充分发挥了计算机技术的优势,真正做到了“两全其美”,该人工与机器结合的方式,在制造业发展转型过程中也必将起到重要作用。